您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-12-18 10:12

过热器管常见失效形式

过热器管作为锅炉的重要部件,一旦失效会导致锅炉非计划停运从而造成重大损失。其常见的失效方式有蠕变、疲劳、腐蚀、侵蚀、氢脆、焊接处性能劣化、高温短期过热、氧化、碱蚀、磨损以及应力腐蚀等。

事故背景

某化工厂电站锅炉为Q190/900-65-3.82/450型烟道式余热锅炉,该锅炉额定蒸发量为65t·h-1,高温过热蒸汽出口压力为3.82MPa,出口蒸汽温度为450℃,给水温度为105℃。投产运行20356h后,其出口侧高温过热器管(规格为60mm×5mm,材料为15CrMo珠光体耐热钢)发生爆管造成整套装置非计划停机。

理化检验

宏观检查

图1 失效过热器管宏观形貌

宏观检查发现,该过热器管爆口最大宽度为5mm,长度为35mm,如图1所示。其中爆口边缘钝且粗糙,爆口周围有许多与裂口方向平行的纵向裂纹,爆口呈脆性开裂。爆口处管壁减薄不多,管的外径存在明显胀粗现象,管的内外壁氧化皮均呈深黑色。

化学成分分析

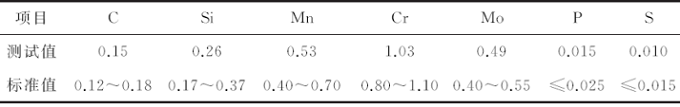

对过热器管取样采用FOUNDR-MASTER PRO型全谱火花直读光谱仪进行化学成分分析,结果如表1所示。

表1 过热器管的化学成分(质量分数)%

可见该过热器管材料各元素含量均符合GB 5310-2008«高压锅炉用无缝钢管»的要求。

金相检验

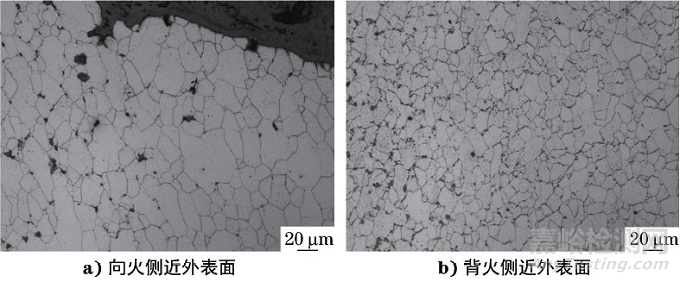

在过热器管爆口各部位截取金相试样,经过打磨抛光后,采用体积分数为4%的硝酸酒精溶液浸蚀,然后使用Axio Observer A1m型光学显微镜进行观察。由图2a)可见,爆口向火侧近外表面显微组织为铁素体+珠光体,珠光体球化5级(根据DL/T 787—2001«火电厂用15CrMo钢珠光体球化评级标准»判定),已完全脱碳,三叉晶界处存在较大量的蠕变孔洞及蠕变裂纹;由图2b)可见,爆口背火侧近外表面显微组织也为铁素体+珠光体,珠光体球化4~5级,三叉晶界处观察到极少量的蠕变孔洞。

图2 过热器管爆口各部位的显微组织

管壁形貌分析

使用光学显微镜分别观察过热器管爆口向火侧和背火侧的横截面的形貌。

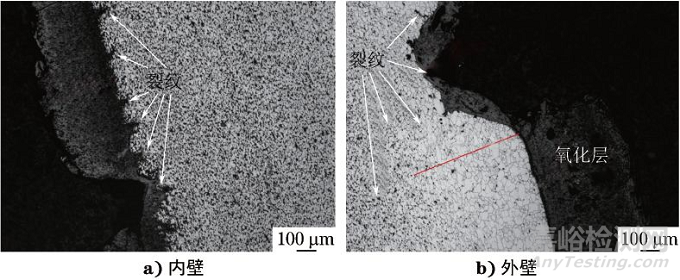

图3 过热器管爆口处向火侧内外管壁形貌

由图3可见,爆口向火侧内外壁均有裂纹并扩展至管壁深处,裂纹尖端及周围存在蠕变孔洞,裂纹内部存在氧化物,管壁内部分蠕变孔洞沿晶界呈链状排列,形成晶界显微裂纹。

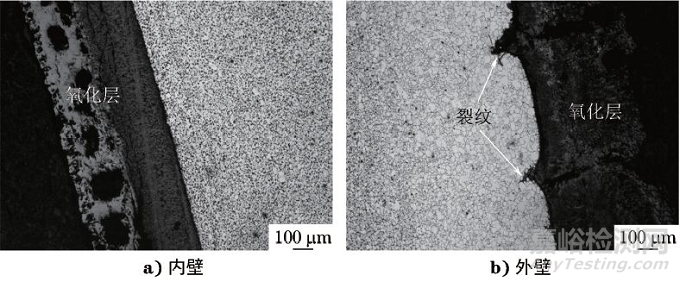

图4 过热器管爆口处背火侧内外管壁形貌

由图4可见,爆口背火侧外壁有裂纹从表面扩展到内部,裂纹尖端存在蠕变孔洞,基体内晶界处也观察到蠕变孔洞;爆口背火侧内壁存在蠕变孔洞。爆口向火侧和背火侧内外壁氧化层的厚度均约为400μm(氧化层总厚度约800μm),超过了TSG G7002-2015«锅炉定期检验规则»中关于氧化层厚度不大于600μm的要求。

硬度测试

使用401MVA型维氏显微硬度计对过热器爆口向火侧横截面、背火侧横截面、远离爆口的直段横截面进行硬度测试,载荷为1.96N。测得硬度平均值分别为133.5,137.5,157.7HV,硬度值是工程中力学性能的一个重要指标,可知爆口处背火侧及向火侧材料的力学性能均有所下降。

胀粗量计算

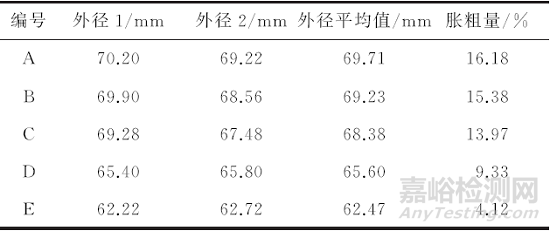

除去失效过热器管外表面的灰尘和铁锈后,将该管爆口中心横截面记为A截面,自A截面起每隔15mm依次记为B,C,D,E截面。用精度为0.02mm的游标卡尺测量各截面上两个相互垂直方向的管道外径值,取两者算术平均值再得出截面的胀粗量,计算结果如表2所示。

表2 过热器管爆口处外径和胀粗量数值

可见爆口中心截面的胀粗量最大,距离爆口中心最远截面的胀粗量最小。所测截面的胀粗量均超出DL/T 438-2009«火力发电厂金属技术监督规程»的规定(低合金钢管外径胀粗量不大于2.5%),该爆口处已发生明显高温蠕变变形。

分析与讨论

过热器管爆口呈脆性开裂,具有长期超温过热爆管的宏观特征。爆口向火侧和背火侧近外表面显微组织均为铁素体+珠光体,三叉晶界处存在蠕变孔洞及蠕变裂纹,爆口组织的珠光体球化达到5级已完全脱碳,可见爆口处向火侧及背火侧近外表面显微组织已严重老化。爆口向火侧和背火侧内外壁氧化层总厚度达到800μm,超过了TSG G7002-2015中关于氧化层厚度不大于600μm的要求。氧化层的存在减少了过热器管的有效壁厚(厚度由5.0mm减少到4.2mm),由于氧化层的传热效果比金属的差,氧化层的超标将引起过热器管壁温度升高而导致管壁强度降低。蠕变孔洞及裂纹的存在,破坏了管壁内部组织的连续性,也使管壁强度降低。爆口背火侧及向火侧硬度比远离爆口的直段硬度低,可知爆口处背火侧及向火侧材料的力学性能均有所下降。爆口处胀粗量超出DL/T 438-2009的规定,表明过热器管已发生明显高温蠕变变形。根据扩散控制理论,金属材料的温度T与运行时间t之间的关系式为

lnt=lnA+B/T (1)

式中:A,B为金属材料常数。

对于15CrMo钢,其球化级别E、金属壁温T及运行时间t之间的关系式为

E=28.2944-2.241LMP (2)

LMP=12370/T-lgt (3)

式中:LMP为温度时间相关参数。

通过核查过热器管的工作记录,发现该锅炉为了配合化工生产需要经常超负荷运行(最大蒸发量达到81t·h-1),超负荷运行会引起烟气流量增加,烟气温度升高,还会引起过热蒸汽超温。当过热器管的运行时间t=20356h时,球化级别E=5,由式(2)和式(3)计算得到过热器管运行时的平均壁温T=842K(569℃)。

15CrMo珠光体耐热钢在电力行业应用广泛,其用于过热器管时,由于管道外部有高温烟气冲刷,管道内部是高温高压蒸汽,长期在高温高压下超负荷运行,钢材会出现珠光体球化、合金元素重新分配等问题,其持久强度、蠕变强度等力学性能均会下降而导致爆管。因此15CrMo钢使用时壁温应不大于560℃,由上述分析可知该过热器管处于长期过热状态,导致材料组织劣化,高温性能及常温性能下降,最终发生开裂。综合判断该过热器管的失效模式为长期过热引起的蠕变开裂。

结论

由于锅炉长期超负荷运行,导致过热器管长期过热加速氧化层的形成。氧化层传热能力差引起过热器管壁超温,从而造成管材组织劣化并形成蠕变孔洞及显微裂纹,导致过热器管强度降低最终造成爆管。过热器管的失效模式为长期过热引起的高温蠕变开裂。

来源:杨文彬理化检验