您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-11-08 14:16

近期接到我公司一新品型号发动机台架试验曲柄断裂失效件,对此断裂曲柄进行了相关检验与分析,具体情况如下。

1. 零件描述

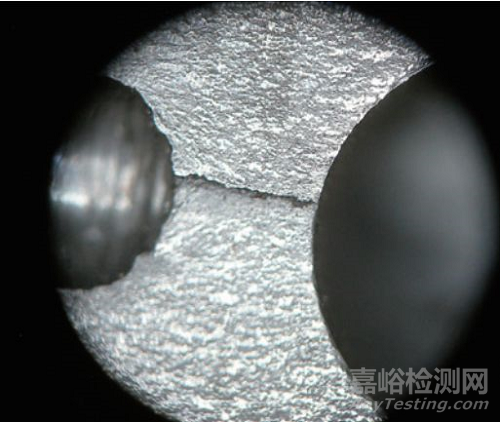

断裂曲柄如图1所示,断裂曲柄总成为两个曲柄连接而成,带有连杆,曲柄杆部都带有轴承,断裂部位在其中一轴承外侧根部,断裂处有一约φ3.5mm钻孔。宏观观察,断口有摩擦痕迹,已无法清晰观察断口形貌,图2为图1a断裂端的局部形态。

(a)失效曲柄总成

(b)断裂部分

图1 断裂件位置

2. 检验结果

根据曲柄断裂情况,在图2中所示的断口部位切取试样1,断裂另一部分切取试样2进行断口分析、材料成分、金相及硬度检验。

图2 失效曲柄总成断裂端宏观形貌

(1)试样1断口分析

在断头处有一钻孔,直径约3.5mm,车痕较粗慥,如图3a、3b所示。在显微镜下观察断口,钻孔底部和曲柄的内孔之间有一厚度约为1mm的台阶,如图3c所示。

(a)

(b)

(c)

图3 试样1断口

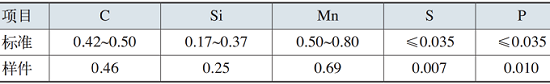

(2)材料化学成分

曲柄材料要求为45钢,经光谱分析其化学成分如表1所示,符合标准要求。

表1 曲柄化学成分(质量分数) (%)

(3)试样金相分析

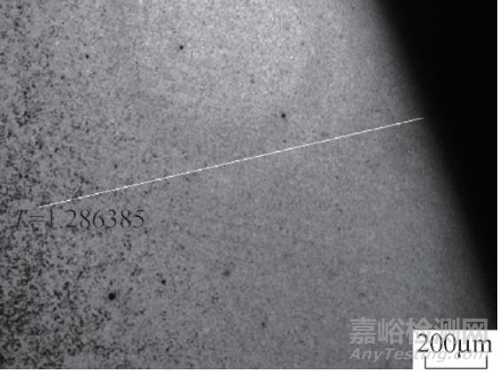

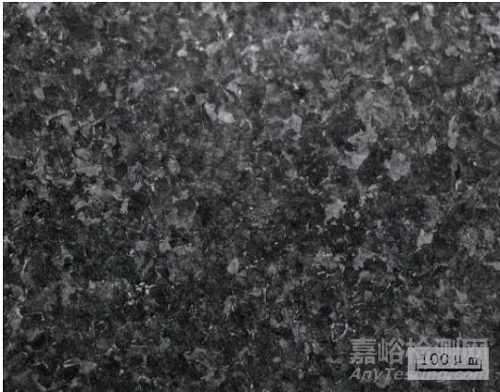

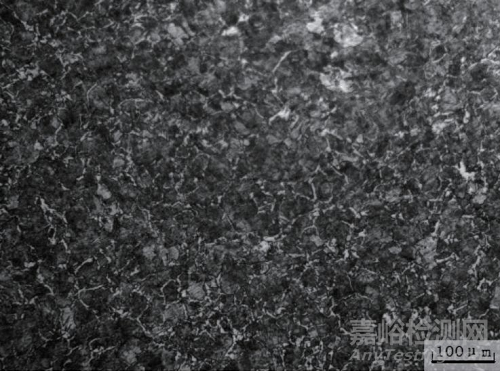

将试样2抛光后经2%硝酸酒精腐蚀后观察,如图4a所示。试样周边有一宽度为0.13mm的淬火层,如图4b所示。内孔附近组织为回火索氏体+断续网状铁素体,晶粒度为7级,硬度为22.4HRC,如图4c所示。

(a)

(b)

(c)

图4 试样2金相

将试样1研磨抛光后观察,试样周边没有感应淬火层,如图5a所示。试样1与试样2内部组织均为组织为回火索氏体+断续网状铁素体,晶粒度为7级,如图5b所示。

(a)

(b)

图5 试样外观及内部金相组织

3. 断裂状态分析

通过分析,断口虽然有破坏,但仍然可以大致判断裂纹走向。钻孔底部应为裂纹源发生部位,裂纹由此产生,并向内孔拓展贯通后再向周边发展。先期形成裂纹断面为大致平行轴向,后受工件回转扭力影响裂纹转向垂直轴向方向发展,在裂纹起始位置形成台阶。后裂纹持续发展到达轴外表面后进展速度不断加快,直至在钻孔位置对面发生瞬时断裂。依据瞬时断裂面积较小这一特征,综合判断此裂纹为低载高周疲劳断裂。断裂后工件两断面还维持了一定时间的相对运动,造成断裂面磨蹭痕迹。

4. 结论及对策

该曲柄材料为45钢,生产工序为:下料→锻造→调质→机加工→感应淬火→磨削→装配。根据工艺路线分析造成曲柄断裂的主要原因有以下几个方面:

(1)机加工钻孔底部刀痕粗糙,造成应力集中,是产生裂纹的主要原因。

(2)工件内部组织存在断续网状铁素体,造成工件强度下降,使裂纹能够得以拓展。

(3)断口处于工件感应淬火带边缘部位,表面未得到有效强化。

针对以上原因提出改进意见:

①φ3.5mm孔为油泵轮定位销孔,考虑小孔径钻孔粗糙度难以控制,建议将此销孔取消,油泵轮改为过盈压装定位,同时还避免了钻孔对轴截面有效承载面积造成的损失,可提高轴整体强度。

②控制调质工序淬火条件,提高工件淬火冷却速度,避免延晶界网状铁素体析出问题出现。

③加宽工件感应淬火位置带,延伸至轴承压装位置,有效提高工件疲劳强度。

来源:金属加工