您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-09-20 15:19

一、二硼化钛(TiB2)及TiB2-M金属陶瓷材料研究现状

与传统的氧化物陶瓷、碳化物陶瓷及其复合材料相比,TiB2同时具有强的钛-硼(Ti-B)离子键和硼-硼B-B共价键结合,这种复杂的键型结构决定了它具有如下一些独特的物理化学性能。

1.硬度高

TiB2的莫氏硬度大于9,室温下显微硬度高达2500~3300kgf/mm2,仅次于金刚石、立方氮化硼和碳化硼,即使在600℃下仍可达到Hv800。

2.TiB2的化学稳定性好

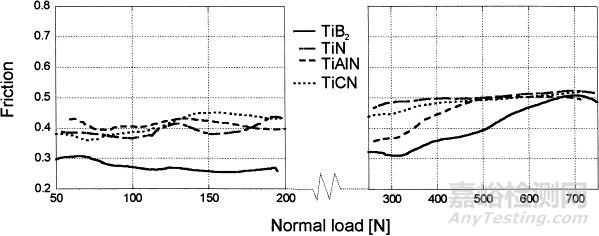

由于其与铝(Al)金属在高温接触时具有极好的稳定性,一直以来,TiB2就被用于切削Al材料的主要刀具材料。而B.Basu等人也发现在高温条件下TiB2与Fe金属接触时比碳化硅(SiC)、氮化硅(Si3N4)等陶瓷更不易发生粘着,表现出较好的摩擦学性能。M.Berger等人曾对比了纯TiB2、TiN等PVD涂层与金属Al对磨后的摩擦系数和磨损形貌,发现TiB2涂层有更低的摩擦系数(图1)以及更好的耐粘着磨损性能。

图1 各种PVD涂层与Al对磨的摩擦曲线

虽然TiB2具有众多优良的性能,但是也由于TiB2高温韧性差,扩散系数低,烧结性能差,使得纯TiB2材料的制备及应用受到限制。一直以来,众多学者对TiB2基复合烧结体进行了大量研究,其中,由于金属粘结相可利用其优异韧性和低熔点的特点来弥补TiB2韧性差,不易烧结等方面的缺陷,因此,TiB2-M金属陶瓷复合材料得到了更广泛的关注。

但对TiB2来说,由于大多数金属与其润湿性较差,因此,金属粘结相的选择非常重要。表1示出了不同金属材料与TiB2之间的润湿角,可以看到,仅有铁(Fe)、镍(Ni)、钴(Co)与TiB2具有较好的润湿性,因此,大多数对TiB2-M金属陶瓷材料的研究主要集中于以Fe、Ni、Co为粘结相的材料。

表1金属材料与TiB2的润湿角

金属

温度/℃

介质

润湿角/o

铜Cu

1120

真空

142

银Ag

1000

真空

155

银Al

1000

真空

114

镉Cd

300

真空

121

铅Pb

400

真空

130

铁Fe

1440

真空

13

Fe

1550

氩气(Ar)

118

Co

1490

真空

3

Co

1600

Ar

64

Ni

1500

真空

0

1990年,Yuridisky等对TiB2-Fe金属陶瓷进行了研究,发现在氩(Ar)气氛烧结条件下,获得完全致密材料所需的温度大致在2000℃左右,他们同时在制备的材料中发现存在少量硼化铁相,认为是TiB2粉末中的杂质C或B4C与Fe和TiB2发生反应产生的。之后,Sigl等人采用热力学计算方法证实了C或B4C与TiB2-Fe材料之间的反应,反应式为:

TiB2+Fe+C→TiC+Fe2B

TiB2+Fe+B4C→TiC+Fe2B

上述反应完全进行的温度大致在1700℃~1800℃之间。Fe2B的生成破坏了用于提高韧性的粘结相组织。研究发现,尽管采用纯Fe和γ(Fe-Cr-Ni)作为粘结相制备的TiB2-M金属陶瓷材料硬度要高于钴包碳化钨(WC-Co)金属陶瓷,但由于Fe2B脆性组织的产生,断裂韧性较低。不过,在切削Al和铸铁材料时,TiB2-Fe金属陶瓷材料仍然表现出了极好的切削性能,这得益于TiB2出色的抗蠕变性能。

Jüngling等人对TiB2-Fe基材料力学性能的进一步提高做了系统研究,他们一方面采用高纯微细(2μm)的TiB2原料,另一方面在粘结相中加入Ni、Cr、Ti等元素,发现Ti元素的添加能够很好的抑制Fe2B相的产生,并且Ni、Cr也能起到很好的强化作用,最终获得的TiB2-FeNiCrTi金属陶瓷材料的断裂韧性比TiB2-Fe材料高40%。

虽然TiB2-Fe具有与WC-Co相当的力学性能,但由于TiB2-Fe的致密化过程要缓慢的多,并且致密烧结所需的温度较高,烧结中容易发生TiB2晶粒粗化,因此,更多的研究者将TiB2-M金属陶瓷材料的研究集中于TiB2-Ni体系材料。

从表1可以看到,在真空条件下,Ni具有对TiB2最好的润湿性,并且相比于TiB2和Fe的共晶点(1340℃),TiB2与Ni的共晶点更低(1225℃),这将更利于金属陶瓷复合材料的致密化。

Einarsrud等人发现在TiB2中掺入1%~5%的Ni就可在1500℃无压烧结情况下得到相对致密的TiB2-Ni复合材料;国内王皓等人也在1400~1600℃,Ar气氛下烧结获得了95TiB2-5Ni复合材料,硬度高达90~92HRA。和TiB2-Fe材料类似,在TiB2-Ni烧结过程中,杂质C、O会与TiB2-Ni发生反应生成Ni3B。Ni3B的生成一定程度上劣化了TiB2-Ni的力学性能,但也有利于降低材料致密化烧结的温度。

综上所述,采用合适的金属材料与TiB2进行匹配,制备TiB2-M金属陶瓷复合材料已具有一定的研究基础,并且表现出了与WC-Co相当的力学性能,这说明TiB2-M金属陶瓷材料具有极大的开发潜力,但也可以看到,TiB2-M金属陶瓷材料的研究仍不完备,很少有材料耐磨性的评价,并且致密性、脆性相等众多因素也限制了其进一步的开发和应用。

因此,借鉴TiB2-M金属陶瓷复合材料制备方法,选用合适的金属相与TiB2进行复合,并采用热喷涂技术制备TiB2-M金属陶瓷复合涂层,从而扩大TiB2的应用范围,成为了国内外学者研究的新领域。

二、热喷涂TiB2-M金属陶瓷涂层的制备和研究

鉴于TiB2优良的性能,欧美等国在20世纪80年代就开始了热喷涂TiB2-M金属陶瓷涂层的探索。Dallaire等人最早开始尝试通过等离子喷涂和电弧喷涂反应合成TiB2-Fe涂层,结果表明:涂层中TiB2分布不均匀,并且涂层性能强烈依赖于喷涂工艺,初始粉末的配比和均匀性。而后,Monty等也采用大气等离子反应喷涂制备了TiB2-M涂层,尽管涂层中TiB2体积含量低于50%,但TiB2颗粒尺寸小(平均1μm)、分布均匀,涂层耐磨性有明显提升,但是,由于反应喷涂过程的复杂性,TiB2与金属的反应合成无法得到很好的控制,因此很难得到相组织纯净,TiB2含量高的涂层,不利于进一步提高涂层性能。

1985年,Mcllwain等人采用机械合金化的方法制备了含12%TiB2的TiB2-Fe基合金复合粉末,为了降低TiB2的氧化程度,他们采用氩气保护等离子喷涂制备涂层,获得了的涂层结合强度高达35MPa,硬度达到840kgf/mm2,耐磨性高于Co基合金,同时,他们认为TiB2-M金属陶瓷复合涂层有着很大的应用前景,但需要进一步提高涂层中TiB2含量。

1998年,Praxair公司申请了TiB2-M金属陶瓷粉末及涂层的制备专利,专利中分别采用机械混合,机械合金化以及烧结破碎法制备了多种TiB2-M金属陶瓷复合粉末,并采用等离子喷涂方法制备了涂层,涂层孔隙率基本控制在6%范围内,并且硬度普遍在1000Hv0.3左右,与传统爆炸喷涂WC-Co,WC-NiCr涂层相比,等离子喷涂TiB2-NiCr涂层耐磨性能更为优秀。其中,采用机械合金化和烧结破碎粉末制备的涂层性能更为优秀,这得益于这2种粉末在喷涂过程中,金属相都能够对TiB2进行很好的保护,从而使TiB2尽可能多且均匀的沉积到涂层中,这为新型TiB2-M金属陶瓷涂层的制备及实际应用提供了有效支持,同时也说明了TiB2-M金属陶瓷复合粉末的制备非常重要,很大程度上影响了涂层的性能。其后,TiB2-M金属陶瓷涂层的开发和制备吸引了国内外更多的关注。

2002年,J. Wilden等人采用惰性气氛下高能球磨机械合金化的方法制备了含有70%vol纳米TiB2的金属陶瓷热喷涂粉末,金属粘结相选择的是Ni基自熔合金。他们利用超音速火焰喷涂技术(HVOF)制备了相应涂层,发现涂层主要以TiB2和Ni相为主,含有少量的Ni2B和TiO2相,经测试发现,涂层在耐磨粒磨损方面有潜在的应用前景。

2011年,Wu等人也采用类似方法制备了纳米和微米TiB2-Ni60涂层,并测试了相应涂层的滑动摩擦磨损性能,发现纳米TiB2-Ni60涂层具有更低的摩擦系数和磨损量,这主要是由于微米TiB2-Ni60涂层中TiB2分布极不均匀,而纳米涂层中TiB2呈均匀弥散分布的状态。

除了采用机械合金化粉末制备TiB2-M金属陶瓷复合涂层外,鉴于TiB2合成过程中的自蔓延放热反应,国外Jones等人首先采用自蔓延反应合成法制备出了相结构较为纯净的TiB2-FeCr烧结破碎型粉末,并采用HVOF喷涂制备涂层。由于TiB2较好的抗氧化能力及在Fe基粘结相中较低的熔解度,涂层中TiB2含量高于同种配比和方法下制备的TiC-FeCr涂层,这也使得TiB2-FeCr涂层在磨粒磨损过程中更能够抵御疲劳剥落,从而具有较高的耐磨性能。

之后,同一小组Lotfi和Horlock等人也采用相同工艺流程来制备了具有不同TiB2含量的TiB2-NiCr涂层,并分析了涂层的组织,力学性能和耐磨性能,发现涂层中TiB2呈均匀弥散分布状态,且仅含有少量氧化相,TiB2的含量和尺寸分布是影响力学性能和耐磨性能的主要因素,在最佳喷涂工艺下得到的TiB2-NiCr涂层耐磨粒磨损性能明显优于Cr3C2-Ni(Cr)金属陶瓷涂层。

从2002年以来,北京工业大学一直从事TiB2-M金属陶瓷涂层的研究和探索。其采用电弧喷涂制备的TiB2-M金属陶瓷涂层中TiB2分布较为均匀,与金属相结合紧密,滑动摩擦磨损性能远优于低碳钢,但涂层中TiB2含量较低,仅为30%;但而后其利用高能行星球磨的方法制备了TiB2-316LSS金属陶瓷复合粉末用于大气等离子喷涂,获得了氧化物TiO2显著减少的致密涂层。40%(质量分数)TiB2-316LSS涂层的耐磨性能比不锈钢涂层提高了约35%,并且分析得出涂层具有较好的减摩作用,但涂层中TiB2仍然分布不均匀。

三、存在的问题和对策

通过前文的文献分析可见,热喷涂TiB2-M金属陶瓷涂层的制备和实验研究已经取得了一定量的成果,并被证明具有优秀的耐磨性能,有希望替代传统金属陶瓷涂层。但是,与WC-Co,Cr3C2-NiCr等体系材料相比,TiB2-M金属陶瓷复合涂层研究结果还比较分散,存在着一些问题和不足之处,可归纳如下:

①TiB2金属陶瓷热喷涂粉末的制备仍然局限于自蔓延烧结合成和机械合金化的方法,这些方法制备的粉末形状不规则,粒径往往难以控制,不利于热喷涂过程中粉末的输送,导致后续涂层中的组织结构不均匀,性能难以控制,很大程度上限制了TiB2-M金属陶瓷涂层性能的优化和提高。

②对TiB2-M金属陶瓷体系涂层形成机制、组织结构特点等方面的认识还不够深入,对涂层显微组织结构特征与性能关系的研究缺乏系统性,涂层性能往往难以控制。

因此,对于TiB2-M金属陶瓷涂层来说,首先需从TiB2-M金属陶瓷热喷涂粉末的制备出发,借鉴传统金属陶瓷复合粉末的制备方法,制备出结构和粒径可控,适合大规模应用的TiB2-M复合粉末。在此基础上,需要借鉴传统金属陶瓷复合涂层的研究方法和研究结果,从金属陶瓷复合涂层共性问题角度出发,明晰热喷涂过程中TiB2-M涂层组织结构的形成过程,从而从涂层组织结构角度对涂层性能进行优化。

文/祝弘滨 章潇慧 刘佰 博曹金

中车工业研究院有限公司

来源:新材料产业