您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-08-14 14:20

主蒸汽管道为锅炉汽水系统的重要组成部分,其在三通及三通连接处受力复杂,该处是主蒸汽管道的薄弱部分。

某电厂已累计运行8×104h,于检修期间在主蒸汽管道汽机平台三通处发现裂纹,经电厂核实,该三通焊缝处曾多次出现裂纹,电厂对其进行了多次补焊处理。该主蒸汽三通为等径三通,端口尺寸为ϕ377mm×50mm,设计温度为565℃,设计压力为13.7MPa。主蒸汽管道材料为15Cr1Mo1V钢,钢中加入铬元素是为了改善钢的抗氧化性能,加入钼和钒元素是为了提高钢的热强性,该材料主要用于壁温≤580℃长期工作的主蒸汽管道和集箱中,焊材材料为R317耐热钢焊条。

笔者对出现裂纹的三通焊接接头进行了检验和分析,以查明其裂纹产生原因,避免类似失效的再次发生。

理化检验

1、无损检测

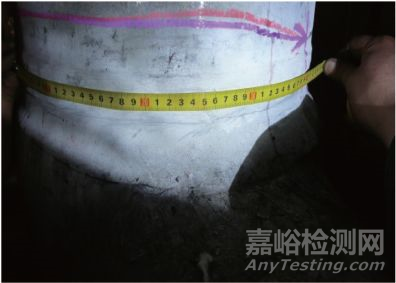

对主蒸汽三通焊缝进行无损检测,结果如图1所示,可见焊缝处出现整圈裂纹,裂纹沿焊缝焊趾处熔合线扩展。

图1 三通裂纹宏观形貌

2、硬度测试

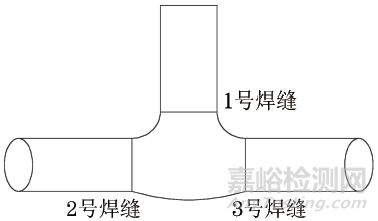

对三通附近母材、焊缝及热影响区进行现场布氏硬度测试,测试位置如图2所示,测试结果见表1。

图2 三通硬度测试位置示意图

表1 三通硬度测试结果

由表1可知,15Cr1Mo1V钢主蒸汽管道部分检测点母材硬度接近或低于电力行业标准DL/T438-2016«火力发电厂金属技术监督规程»对15Cr1Mo1V钢技术要求的下限值。

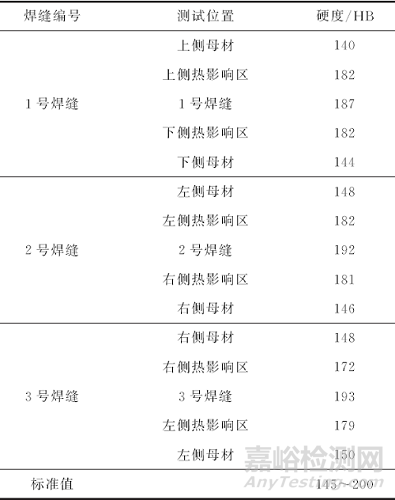

3、金相检验

对裂纹附近取样进行金相检验,检验结果如图3所示,可见裂纹附近处显微组织均为贝氏体,碳化物在晶界以及晶内析出和聚集,未见蠕变孔洞,显微组织出现不同程度的老化现象,老化评级为4级。

图3 焊接接头显微组织形貌

4、主蒸汽管系应力计算分析

1 管系应力计算分析

现场检查发现,距主蒸汽管道汽机房12m处三通下方150号滑动支架热态运行时滑动受阻,热态管道位移量不足,附近管道支吊架出现处于极限位置现象,如图4所示。

图4 弹簧指针处于极限位置处

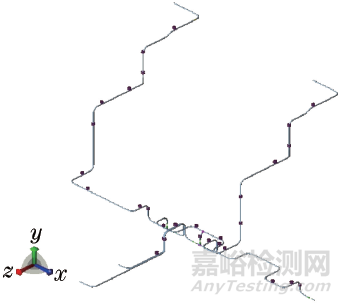

支吊架运行的合理性会直接影响管系应力分布及设备端点的推力。鉴于此,根据管道设计参数、结构形式和支吊架分布情况,对三通所在管系进行管道应力计算,得到管系应力分布以及管系对三通附近管系的推力和力矩,作为三通结构分析时的边界条件,同时与滑动正常状态下的应力计算结果进行对比分析,建立主蒸汽管道应力模型如图5所示。

图5 主蒸汽管道计算模型

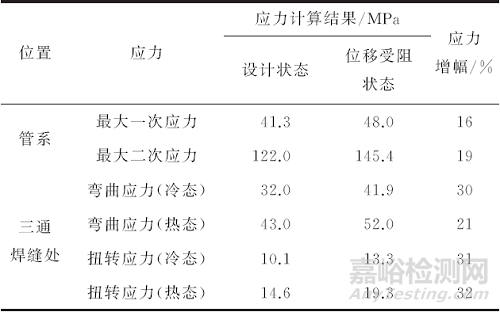

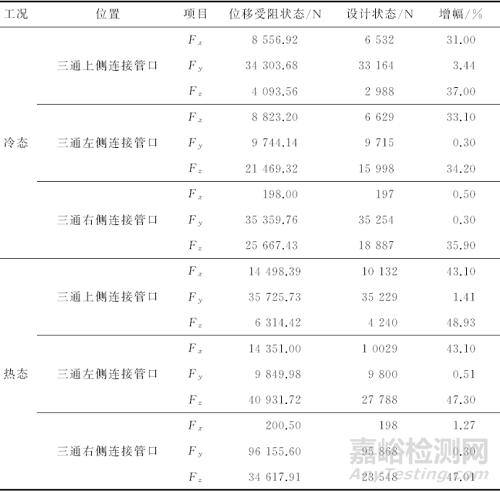

通过管系应力计算可知,断裂三通所处的位置为管系弯曲应力及扭转应力最大的位置,管系应力计算结果对比见表2。由表2可知,当三通下方105号滑动支架滑动受阻时,管系的最大一次应力和最大二次应力增加,其中临近三通焊缝处弯曲应力和扭转应力增幅最大,最大增加幅度为32%。

表2 管系应力计算结果

2 管系对三通连接管口推力的计算分析

滑动支架受阻和正常时,管系对三通连接管口推力及力矩的对比结果见表3,表中Fx,Fy,Fz分别表示管系对三通连接管口在x轴、y轴、z轴方向的推力(x向为沿管道轴线方向,y方向为竖直方向,z方向为水平垂直于管道轴线方向)。

表3 管系对三通连接管口推力计算结果

通过管系应力计算分析对比可知,三通处管系弯曲应力最大,当滑动支架滑动受阻后,致使管道热位移受阻,从而影响管系受力状态,一次应力和二次应力均有所增加,三通附近弯曲应力及扭转应力增加较大,该现象同时影响管道系统对三通上侧、左侧、右侧连接管口端点的推力和力矩变化,尤其是热态运行时,管道轴向方向(x方向)和水平垂直于管道轴向方向(z方向)应力增大明显,最大增幅为48.93%。

5、内压及结构应力下的有限元分析

1 几何模型

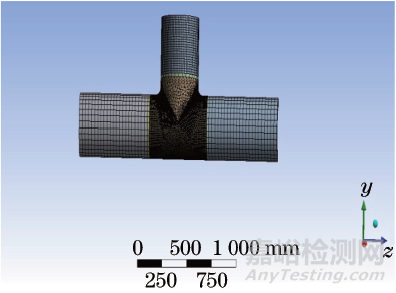

有限元分析利用数学近似的方法对真实物理系统进行模拟,已经成为解决复杂工程分析计算问题的有效途径,利用有限元分析的方法对三通进行模拟,三通主管和支管轴线共同所在平面为三通的几何对称面,利用几何对称性,有限元模型取分割的1/2个三通,模型共分为7部分,分别为三通、三通三侧连接焊缝及三侧母材,有限元模型选用六面体单元,对三通及连接焊缝处进行网格细划分,单元总数为61193,节点总数为21946,三通有限元模型及单元网格划分情况如图6所示。

图6 三通管道网格划分示意图

2 约束及加载

在图6中y方向施加限制位移约束(y=0),在模型端面输入系统产生的结构应力(见表3);在模型内表面均匀施加13.7MPa的内压,在模型端面输入等效应力,计算公式如下

F=πR2p(1)

式中:F为模型端面等效应力;p为内压;R为三通半径。

3 求解结果及分布规律

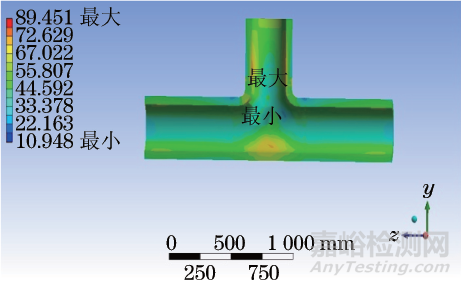

三通的有限元模拟计算结果如图7所示。由图7可知,模型在综合条件下,应力最大区域位于三通与上焊缝连接处区域,最大应力值为89.4MPa,应力最大区域与出现裂纹位置一致。

图7 有限元模拟三通应力分布图

分析与讨论

从裂纹出现位置来看,裂纹位于主蒸汽三通焊接接头处,裂纹沿焊缝焊趾处熔合线扩展,几乎形成整圈裂纹。从硬度测试及微观分析来看,三通连接管硬度偏低,低于或接近标准要求下限值,显微组织为贝氏体,但显微组织出现不同程度的老化现象,老化评级为4级。推测由于长时间运行,材料力学性能下降。

对管系进行应力分析可知,在三通焊接接头处,管系弯曲应力及扭转应力最大,当三通下部滑动支架滑动受阻时,三通焊接接头处应力增加明显,最大增幅为32%,因此管系在三通焊接接头处经常出现裂纹。

对三通及连接管进行有限元分析可知,最大应力点位于三通与上焊缝连接处,最大应力为89.45MPa,同时在三通附近未出现裂纹。在三通焊接接头处取样,利用等温外推法计算出该焊接接头运行8×104h后的高温持久强度为86MPa,可见三通焊接接头处最大应力超过材料的高温持久强度,因此发生蠕变开裂。

结论及建议

该管道三通附近管系布置不合理,焊接接头处弯曲应力较大并存在应力集中,最大应力超过了焊接接头的高温持久强度,加之裂纹处显微组织老化,焊接接头的力学性能降低,从而发生蠕变开裂。建议及时更换开裂的三通,同时加强日常检查中对三通及焊接接头处的金相检验。

作者:王昊,工程师,中国大唐集团科学技术研究院有限公司

来源:王昊/理化检验