您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-07-25 10:50

金属壳体、绝热层和衬层共同构成固体火箭发动机的燃烧室,壳体必须能够承受发动机工作时燃气产生的内压作用。因此,壳体的承压能力是发动机很重要的设计指标之一。为了检测壳体的承压能力,需要对其进行水压试验。

D406A(牌号为31Si2MnCrMoVE)材料是一种专门为制造固体火箭发动机壳体而研制的超高强度钢。该材料具有很高的强度极限、较好的塑韧性和可加工成型性,经淬火加低温回火热处理后,其抗拉强度≥1620 MPa,断后伸长率≥8%,断裂韧度KIC≥80MPa· ,在航天固体火箭发动机领域得到了广泛使用。

某发动机壳体材料为D406A超高强度钢,热处理工艺为:930℃淬火,油冷;300℃回火,空冷。热处理之后的硬度要求为47~52HRC,水压承压能力要求大于10.5MPa。当水压试验压力达到8.6MPa左右时,壳体出现了沿纵向的破裂,如图1所示。

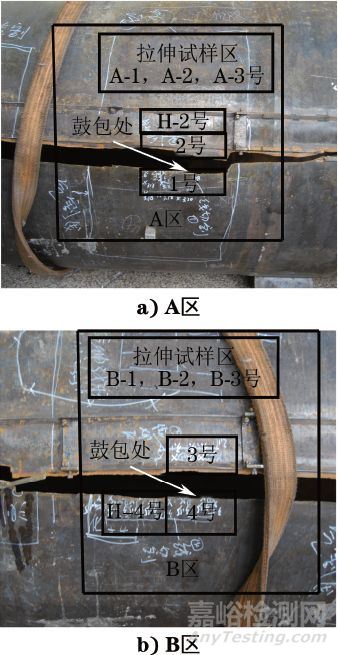

图1 固体火箭发动机壳体残骸及取样位置图

通过观察壳体水压试验残骸,发现裂缝在靠近电缆支座一侧沿着轴线方向向前后裙扩展。其中,裂缝上有两个位置有明显向外侧鼓包的现象,初步判断鼓包的位置最先发生了塑性变形,很可能是最先开裂的位置。因此,主要针对鼓包处进行取样分析。

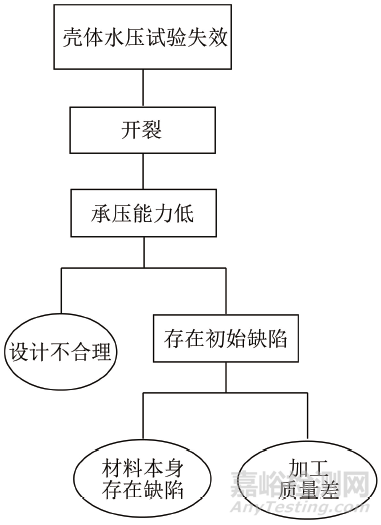

根据该发动机壳体生产工艺过程,笔者制定了此次水压试验低压力开裂的故障树,如图2所示。由于该产品属于成熟产品,故排除设计不合理子事件,主要从壳体是否存在初始缺陷方面着手分析。

图2 失效分析故障树

1、取样及目的

明显鼓包的两个区域(分别标记为A 区和B区)如图1所示。在A 区裂缝鼓包处切取相互匹配的断口试样,标记为1号和2号;在紧挨着2号试样的上端取化学成分分析试样,标记为H-2号;在H-2号试样的上端沿壳体轴向切取矩形拉伸试样3件,分别标记为A-1,A-2,A-3号。在B区裂缝鼓包处切取相互匹配的断口试样,标记为3号和4号;在4号试样的左侧切取化学成分分析试样,标记为H-4号;在3号试样的上端沿壳体轴向切取矩形拉伸试样3件,分别标记为B-1,B-2,B-3号。

对1~4号断口试样进行宏观和微观断口形貌分析,以确定断口的宏观和微观特征,进而分析断裂模式;对H-2号和H-4号试样进行光谱分析和碳硫分析,以确定壳体材料的化学成分是否满足GJB 3325-1998«航天固体火箭发动机用超高强度钢锻件规范»要求;对A 区和B区的力学性能试样进行拉伸试验,测定抗拉强度和断后伸长率,以确定壳体的热处理性能是否满足设计指标。通过上述试验,分析造成壳体水压试验失败的可能原因。

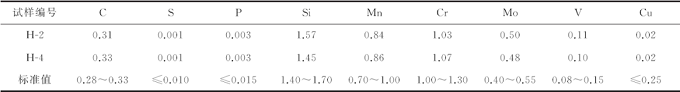

2、化学成分分析

H-2和H-4号试样的化学成分分析结果见表1。可见两试样的化学成分均满足复验标准GJB 3325-1998对31Si2MnCrMoVE超高强度钢成分的要求,排除壳体材料化学成分不合格的情况。

表1 化学成分分析结果(质量分数)

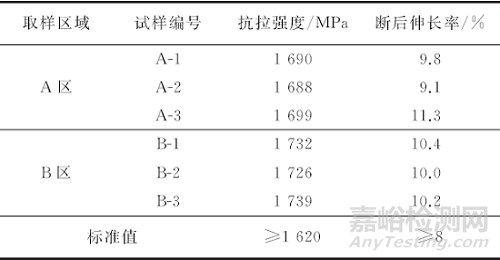

3、力学性能试验

A区和B区切取的力学性能试样拉伸试验结果见表2。

表2 拉伸试验结果

可见所有试样的抗拉强度和断后伸长率均满足GJB 3325-1998对31Si2MnCrMoVE高强度钢的要求,故可初步排除因壳体热处理质量不合格导致水压试验低压力开裂的可能性。

4、断口分析

1)断口壁厚测量

对1号和3号试样断口处的壁厚进行了随机测量,测得最薄处壁厚为2.85mm,远小于公称壁厚3.18mm。可见壳体断口处在开裂之前发生了一定的塑性变形。

2)断口宏观形貌观察

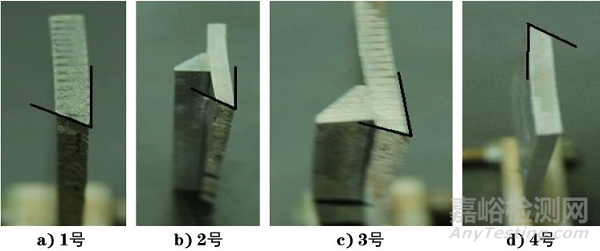

对1~4号断口试样进行宏观观察,发现其具有如下共同特征:①断口宏观形貌较粗糙,色泽灰暗;②断面与主应力方向均呈约45°角,如图3所示。

图3 断口宏观形貌

3)断口微观形貌观察

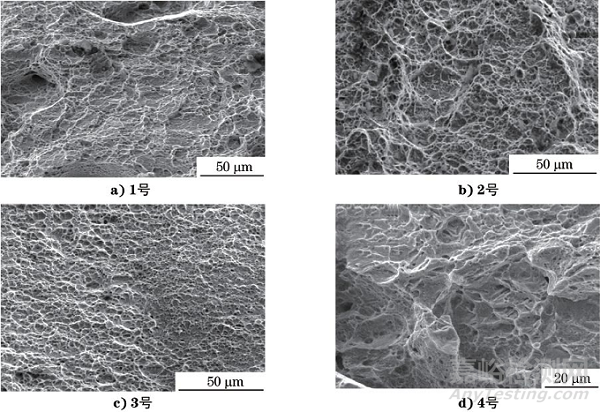

1~4号试样断口微观形貌如图4所示,可见4个试样断口微观特征均为等轴韧窝。

图4 断口微观形貌

通过断口宏观形貌和微观形貌观察,结合金属材料韧性断裂的典型特征,可判断出1~4号试样的断裂方式均为低应力下的韧性断裂,断裂之前材料发生了一定的塑形变形,即鼓包处的断裂属性为低应力下的韧性断裂。

5、表面形貌观察

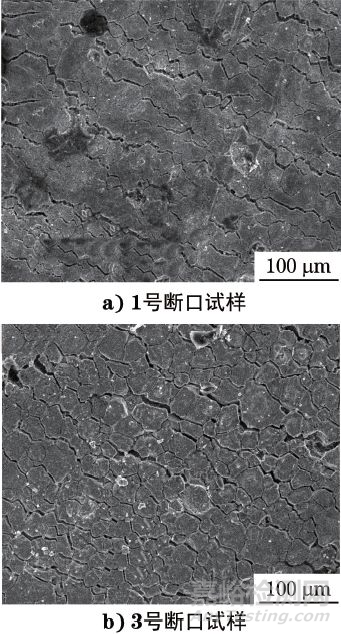

对1号和3号试样的外表面形貌进行扫描电镜(SEM)分析,结果见图5。

图5 壳体外表面微观形貌

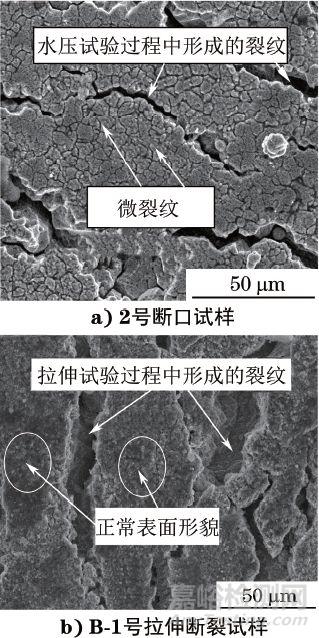

从图5可以看出,1号和3号试样的外表面均存在大量的微裂纹,初步怀疑水压试验低压力开裂与壳体表面的微裂纹有关。对拉伸断裂后的B-1试样(力学性能值最理想)外表面形貌进行SEM分析,并与2号试样外表面形貌进行对比,2号试样外表面靠近断口处的微观形貌见图6a),拉伸断裂后的B-1试样外表面靠近断口处的微观形貌见图6b)。

图6 壳体外表面微观形貌

从图6可以看出,2号试样外表面靠近断口处存在裂纹,两道裂纹中间区域有微裂纹,裂纹沿着微裂纹扩展;B-1试样外表面靠近断口处也存在裂纹,但裂纹之间的区域未发现类似于图6a)中的微裂纹,且表面很致密,属于正常表面。从两者表面形貌对比及B-1试样的力学性能值可分析得出:B-1试样外表面的裂纹是在拉伸试验过程中形成的,由于靠近断口处局部区域内的塑性变形量最大,易形成撕裂的裂纹,这是正常的拉伸特征;2号试样外表面的微裂纹是水压试验之前就已经存在的,是材料外表面的缺陷,尺寸较大的裂纹则是在水压试验过程中形成的,正是这种壳体外表面的微裂纹缺陷,导致了其水压试验的低压力开裂。

由上述理化检验结果可知,该固体火箭发动机壳体材料的化学成分、热处理后力学性能均满足相关标准技术要求。壳体鼓包处断口发生了明显的塑形变形,断口宏观、微观形貌符合韧性断裂的特征。由壳体外表面微观形貌分析结果可判断出:发动机壳体鼓包处外表面存在微裂纹缺陷,在水压试验过程中,壳体表面受到张应力作用,裂纹首先会以已存在的微裂纹为裂纹源开始扩展,在较低应力作用下,尺寸较大的微裂纹率先失稳扩展,最终导致发动机壳体在水压试验过程中发生低应力开裂。

该固体火箭发动机壳体水压试验开裂的断裂方式为低应力韧性断裂,壳体表面局部区域存在微裂纹缺陷是造成此次水压试验低压力开裂的主要原因。

作者:张博,工程师,西安航天动力机械有限公司

来源:理化检验