您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-03-23 16:12

背景介绍:

当前汽车供应链中同时供应美系和德系的供应商越来越多,或者说本来就很多,上游客户对供应商FMEA要求也变得多样化,但基本是围绕 AIAG FMEA 和 VDA FMEA 手册标准

虽然原理及方法论几乎相似,但是实践细节还是有很多差异点,而且以美系和德系为代表的培训咨询公司引导也存在一定程度的差异,很多工程师感觉不管怎么做FMEA都很难得到客户和三方审核员的认可,其内在原因各家有各家故事,但外在原因多为相似,如报告格式及评分标准的差异给实际工作造成不同程度的混乱和资源浪费,分析辅助工具的运用差异,风险优化过程的差异等。到底是整合还是不整合?能整合还是不能整合?都不是那个下游供应商说了算,所以只能按照各自客户要求来做。

基于这些“痛苦”之上AIAG 和 VDA 两大汽车工业组织决定整合标准,当然他们是希望FMEA真正的发挥防范未然和防止问题重复发生的作用,降低供应链中的风险。经过3年的努力,终于出了初稿,也就是我们所说的草案版。

主要变化:

1) 统一过程方法(六步法)

2) 统一报告格式

3) 统一S,O,D 打分标准

4) 取消RPN,AP将作为优先行动顺序

5) 强调措施验证过程

6) 强调分析过程目视化

7) 统一评估检查表

8) 基于对左右脑分工原则产生新的分析方法---- 分步骤分析 Step Analysis Method

9) 新增FMEA-MSR

今日话题:

主要和大家分享新版FMEA(草案)----失效原因分析过程,个人认为手册中展示的案例分析过程有不足之处,仍旧需要进一步改进,不然将会造成更大实施困惑。以下所分享的分析过程已被AIAG 收录到【Master Commenting List】。废话不多讲了,下面直接上一个PFMEA分析案例:

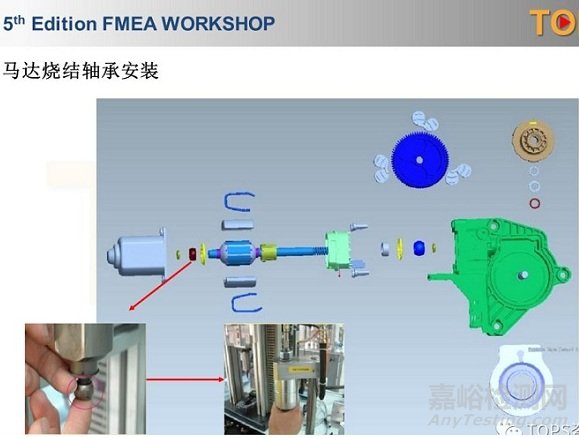

草案版描述的是摇窗马达组装案例:

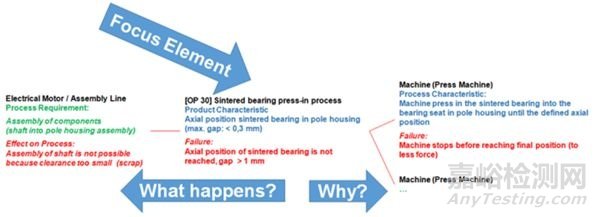

分析研究对象是:OP30 将烧结轴承安装到定子壳中,产品结构及安装过程如下图所示:

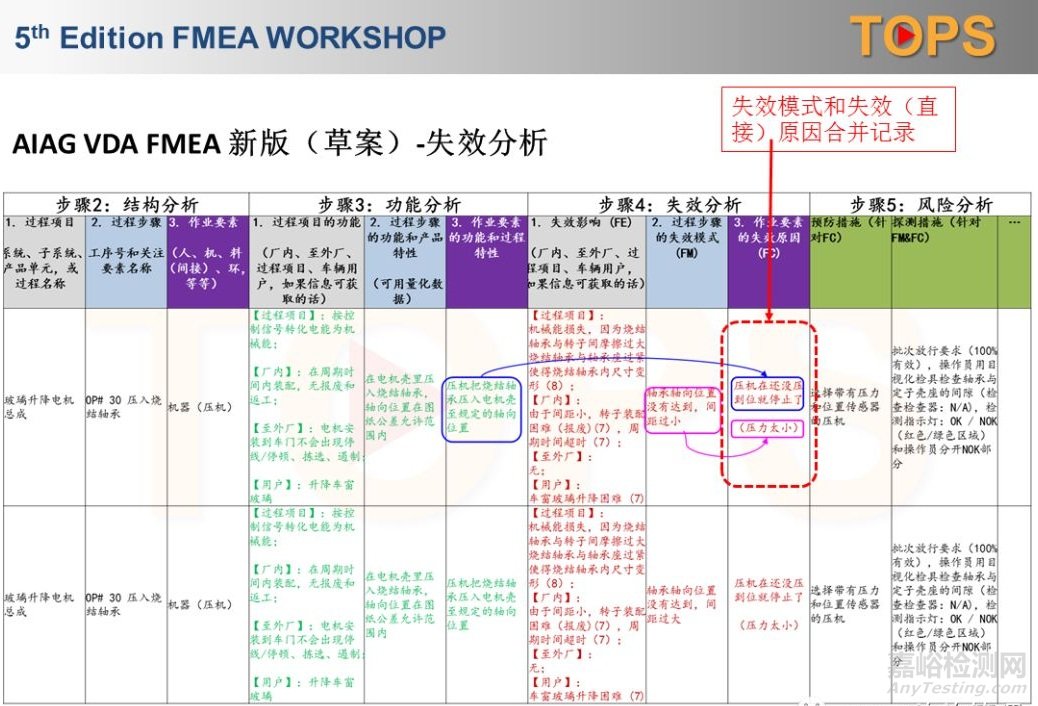

手册中关于失效原因分析的描述有两个方面的要求:

1) Function of Process Work Elements and Process Characteristic / 作业要素和过程特性功能失效的原因

2) Failure Mode / 失效模式产生的原因

但是最后却在Failure Tree /失效树和Spreadsheet /电子表中呈现作业要素和过程特性功能的“失效模式”和“失效原因” 合并记录的方法,如:Machine stops before reaching final position (too less force)

而且【too less force /压力太小】能作为根本原因来对待吗? 如果我们期望失效分析作为风险分析的铺垫或基础,就必须深究失效的根本原因,否则是很难找到设计上的对策的,也就是说预防和或控制措施可能偏离根本原因。

比如手册中案例阐述压力太小的预防措施是增加压力传感器,如果是压力设定时就发生错误(压力设定过小),例如应设定压力在1.6~1.8 Mpa,实际设定为1.2~1.4Mpa,这个设定说明传感器响应范围应该是小于1.2Mpa,或大于1.4Mpa。如果压力稳定在1.2~1.4Mpa 传感器不会做出异常响应的,也就是说,如果设定压力太小,传感器是不会告诉你异常的,貌似预防对策无效了!这也说明了对【压力太小】需要做进一步的原因分析。

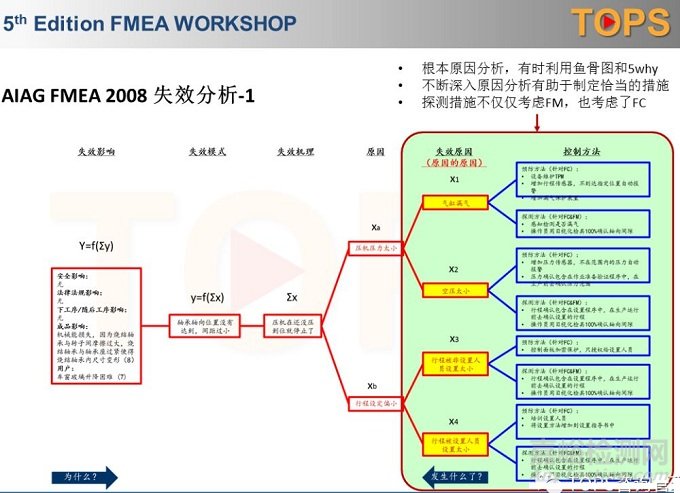

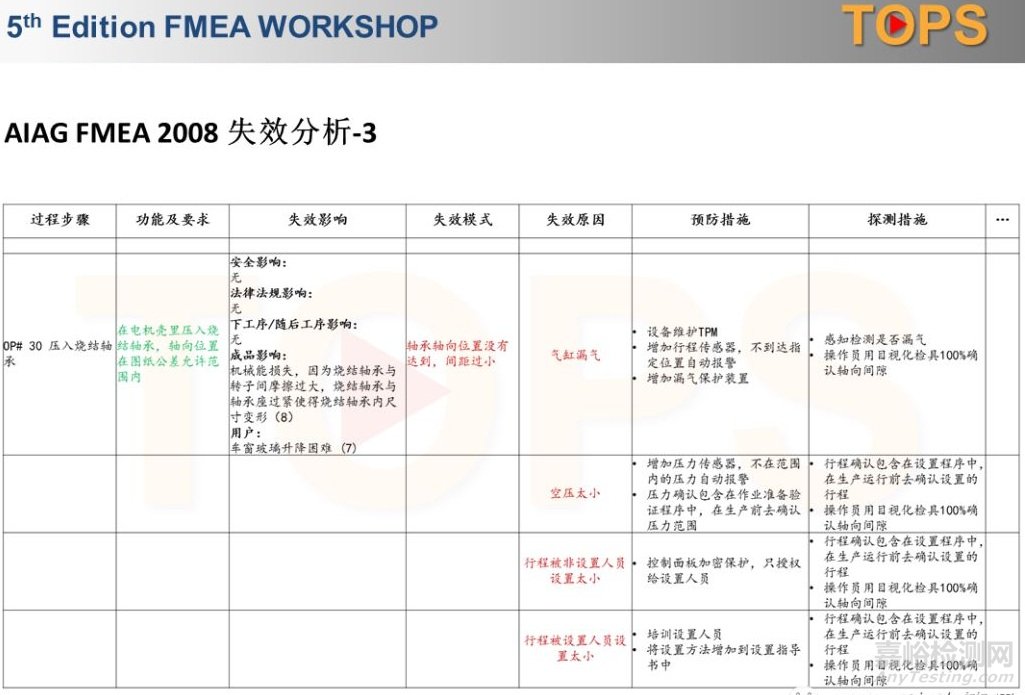

接下来,我们来看看原有的方法教给了我们什么: 失效模式--> 失效机理/ 失效原因, AIAG FMEA 手册强调根本原因对控制方法建立的重要性,以下是按照AIAG FMEA方法对失效原因分析的过程,包含控制方法。

大家会发现压力太小还可以深挖下去(本案例分析只是引导大家将压力太小锁定到设备管理层次,并没有就设备管理层次进一步分析,目的是区分人,机,料,法,环分类归属和职责归属,如果就设备管理层次进一步分析,压力太小的原因可能是气缸漏气-->气缸漏气的原因可能是密封变形或磨损等。但是压力太小也有可能不是设备管理层次的问题,是操作员或设定人员设定的压力偏小,这样做可以使职责清晰,当然设备管理人员应该就气缸漏气展开深层次的原因分析,这样有利于生成更为精准的维护方法和计划),分析示例如下:

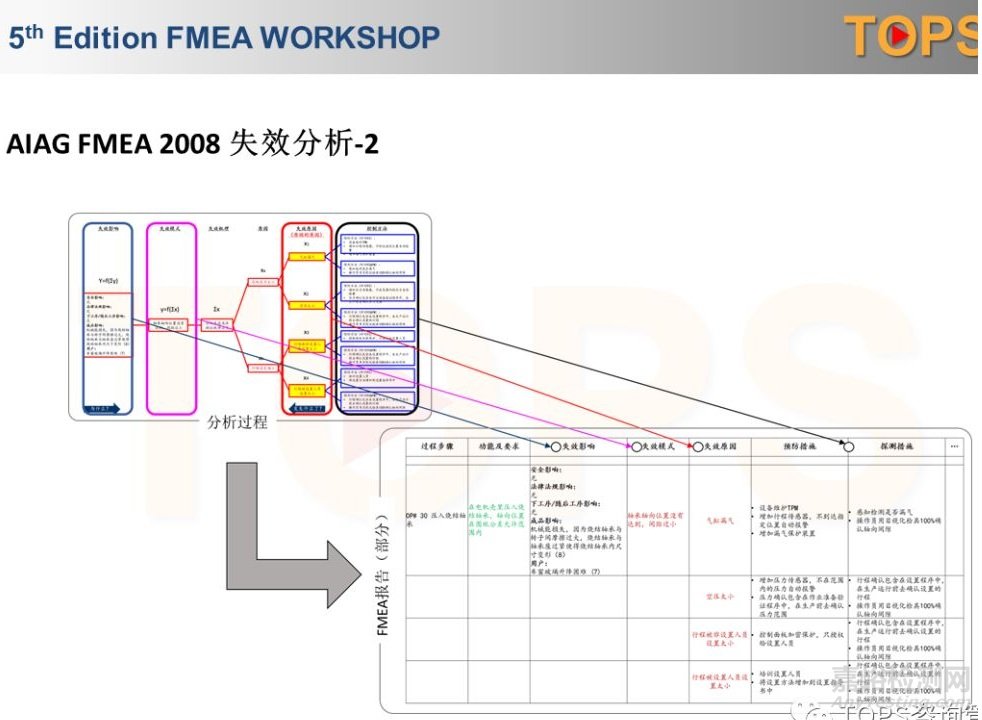

将上面的分析结果导入AIAG FMEA报告过程,应该就是下面的形式,这个大家应该很熟悉

出来的样子如下,是否有种似曾相识的感觉!细心的朋友应该会发现下图中所有的预防措施是针对失效原因的,而探测措施是针对失效原因和失效模式的。这样针对根本原因的措施才能企业真正的Know-how。

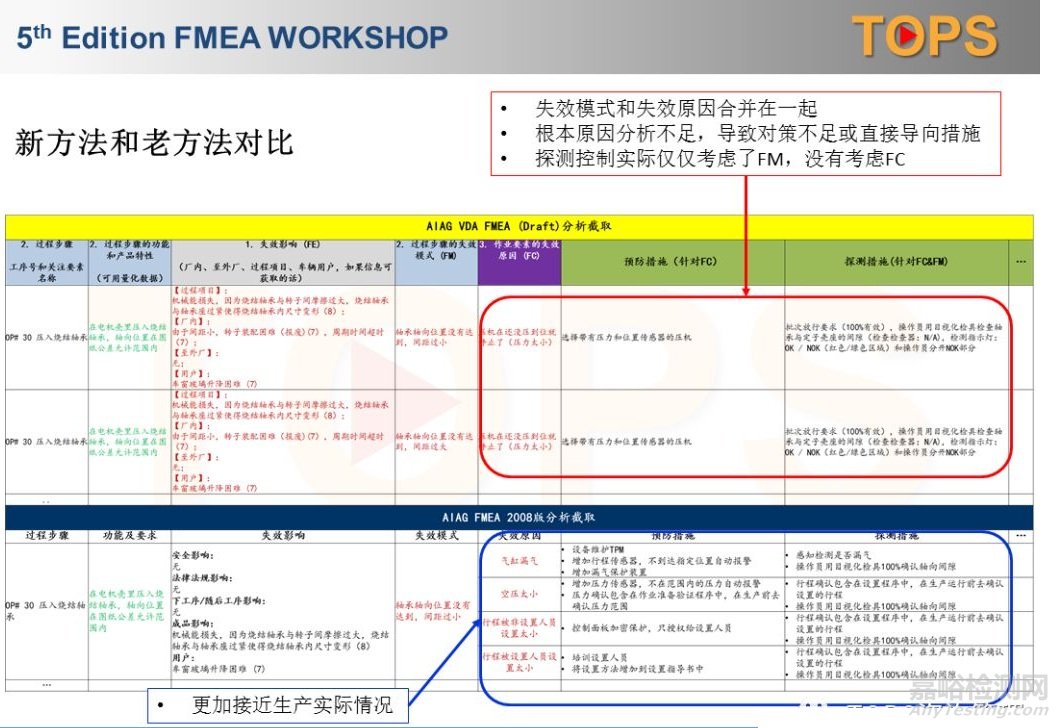

虽然新版FMEA在方法论描述上没有违背原有的轨迹,但是使用的道具(失效树下图)或Spreadsheet 电子表(正文第二张图)局限性导致了根本原因分析不足。

【提示】大家不必纠结于手册中案例不完整,多看一下分析思路的差异

最后我们来对比一下新旧版本的差异:

到底哪一种分析方法更清晰,更易理解,更贴近解决问题的实际情况? 希望大家对照日常工作好好回想一下,也许会有新的感悟。

有兴趣的朋友也可以看看新版DFMEA是不是也存在类似的情况。

来源:TOPS