您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2016-12-23 11:24

1.失效故障概述

对减速机用弧齿锥齿轮,按技术要求在热处理加工公司进行了热处理。在热处理工艺进入强渗阶段时,操作人员发现炉内碳势达不到工艺要求的数值。相关技术人员到现场检查,检查结果是氧碳头出现了问题,决定降温,出炉缓冷工件。从发现问题到落实解决问题持续了大约3h。

更换氧碳头后,操作人员将工件按热处理工艺规程再进行加工处理。将热处理完毕的齿轮,转送加工部门粗加工时发现:大小锥齿轮都有大量裂纹。

弧齿锥齿轮为锻棒件,所用材料为18CrNiMo7-6钢,处理工艺为: 925℃渗碳15h+扩散5.5h+820℃淬火+180℃回火8h。

本文主要内容就是说明裂纹的宏观、微观形貌,分析裂纹产生的原因,并提出防止出现类似事故的改进措施。

2.试验过程与结果

(1)裂纹的宏观形貌

从外形上观察三对锥齿轮裂纹形貌,见图1。其形貌分为3种:一种为沿齿根处的小裂纹,见图1a;另一种为齿根处向外延伸的大裂纹,见图1b、图1c。第三种为螺纹孔处向外延伸的裂纹,见图1d。三种裂纹都起源于应力集中最大的部位,如齿根圆角处或螺纹孔处,属于热处理应力集中裂纹。在图1c中还可以区分主裂纹和次裂纹。

(2)裂纹的微观形貌

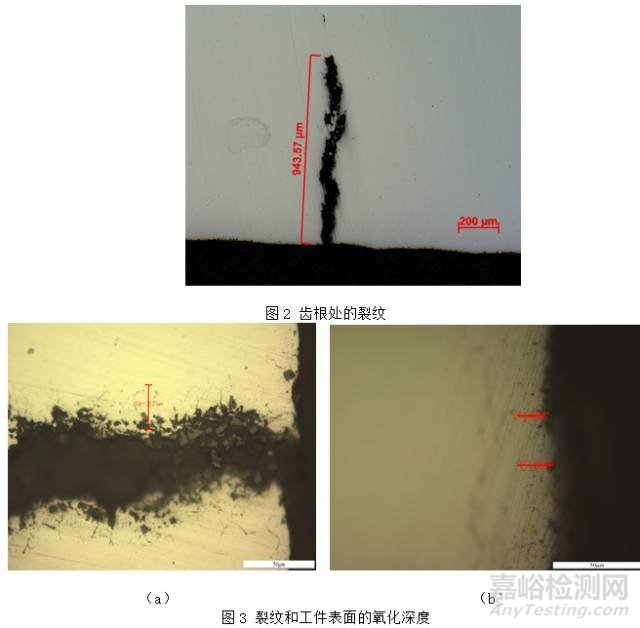

从主裂纹上取样,制样后在显微镜下(100×)观察裂纹,发现沿齿根处的裂纹,其深度0.94mm,见图2。裂纹及工件表面有氧化现象,见图3。裂纹处的氧化深度(25.27μm),见图3a。比工件表面的氧化深度(31.65μm)略浅,见图3b。

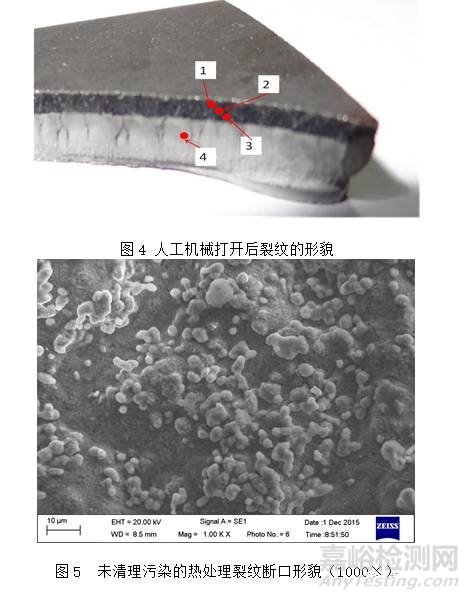

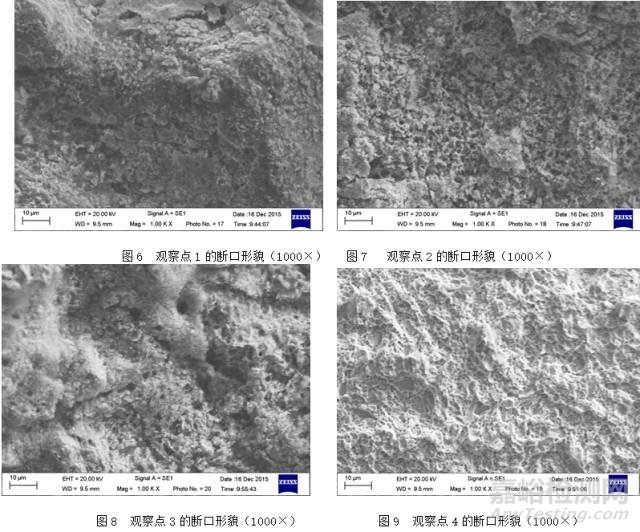

将裂纹断口人工机械打开,如图4所示。对断口进行电镜观察,裂纹断口有污染物如图5所示,经过清理后,电镜观察其断口形貌,其观察点1、2、3、4的部位如图4所示。其中观察点1、2、3位于热处理裂纹区-深色区,相应的断口形貌如图6、图7、图8所示;观察点4位于静断区-浅色区,相应的断口形貌如图9所示。

从图6、图7和图8可见,裂纹断口的氧化物清理后呈现一种疏松(豆腐渣形)的断口形貌,与疲劳断口和静断断口有明显的不同。

(3)金相检查

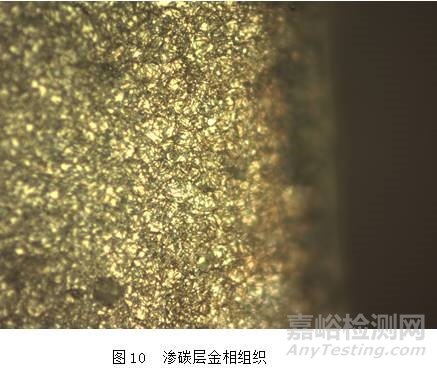

渗层中的金相组织:马氏体级别、碳化物级别、残留奥氏体级别都合格,如图10所示。

(4)有效硬化层深度检查

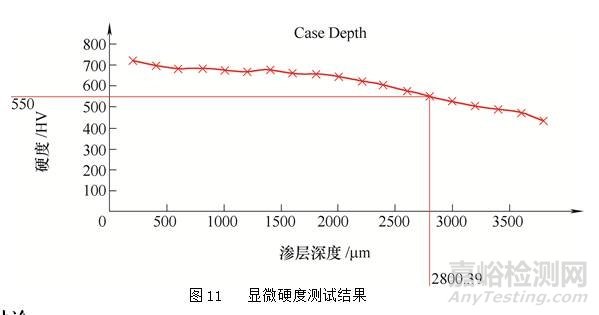

检查发现,齿轮的有效硬化层深度出现异常。热处理工艺要求1.8mm(1.7~2.1mm),实际检验实物齿轮有效硬化层深度2.8mm,如图11所示。超出工艺要求0.7mm。

换上新氧探头后,整个热处理过程按着1.8mm热处理工艺加工的。实际检验结果,有效硬化层深度高出技术要求很多;说明第一次渗碳时,到达碳势后,炉内大约有3h因氧探头有问题而未显示出来真值,但炉内实际碳势很高。齿轮在3h内一直在无氧碳头控制的情况下渗碳,再加上降温保温时间,齿轮至少渗碳了1.7mm渗层深度。

3.分析与讨论

(1)裂纹开裂性质分析

从裂纹的形态上看,裂纹起源于应力集中处。无论齿根还是螺纹孔都是零件的应力最集中的地方,属于热处理应力集中裂纹。

(2)裂纹开裂原因的分析

沿齿根延伸的大、小裂纹都有氧化现象,而且氧化深度比工件表面氧化深度略浅,说明裂纹是第二次渗碳前产生的,不是淬火裂纹,也不是第一次加热渗碳、缓冷时产生的。

第一次发现氧碳头有问题时,工件在强渗阶段是无氧碳头控制的高温高碳势渗碳3h,而材料18CrNiMo7-6是低碳高合金材质,这种情况下渗层组织必然会产生粗大的马氏体组织及很高的残余奥氏体组织,对工件表面形成一定的拉应力。

在换上新的氧碳头后,工件被重新热处理,在加热过程中,工件表面是粗大的马氏体组织及很高的残留奥氏体组织,在热应力和组织应力作用下,工件在应力集中处开裂。

4.锥齿轮返工后的情况

用原来的材料重新下料,加工大小锥齿轮。周转到热处理后,按1.8mm渗层的热处理工艺加工。渗碳→缓冷→淬火→清洗→回火→喷丸,检验3对锥齿轮,均未发现异常。检验金相组织合格,有效硬化层深度合格,为1.713mm。充分证明锥齿轮的裂纹是由于热处理工艺缺陷产生的残余应力过大所致;原材料没问题。

5.结语

(1)三对弧齿锥齿轮的裂纹为热处理工艺不正常、热处理的残余应力过大所致。热处理工艺正常后就能避免类似的事故再次发生。

(2)建议今后氧碳头出现问题后,要先检验随炉试样,检验渗层深度及渗层组织,再重新制定热处理工艺进行返工。

来源:热处理生态圈