某型号拖拉机的驱动轮轴在感应淬火后的校直工序中发生断裂,该驱动轮轴材料为42CrMo钢,加工工艺流程为:棒料→锻造→调质→机械加工→感应热处理→校直。驱动轮轴整体经过调质处理,硬度为262~302HB,外表面经过感应淬火处理,感应淬火后硬度为50~57HRC,淬硬层深度为7~9mm。

研究人员采用一系列理化检验方法对该驱动轮轴的断裂原因进行分析,以防止该类事故再次发生。

1、理化检验

1.1 宏观观察

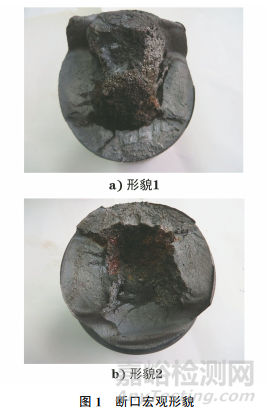

驱动轮轴断口无明显塑性变形,断口边缘比较平整,心部粗糙,断口宏观形貌如图1所示。

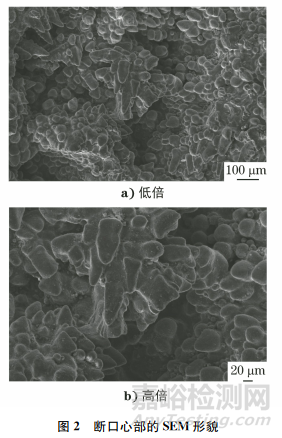

1.2 扫描电镜分析

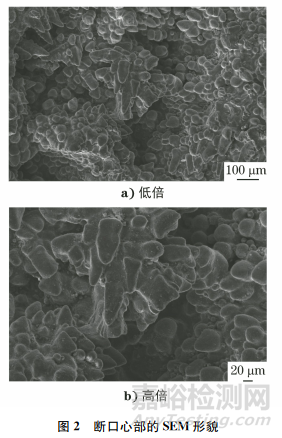

采用扫描电子显微镜(SEM)对驱动轮轴断口的中心部位进行观察,在断口心部位置存在晶界熔融特征(见图2)。零件在加热过程中,温度过高导致零件过烧。过烧造成晶界熔化和晶界开裂等不可消除的缺陷,严重降低了材料的塑性和强度。

1.3 金相检验

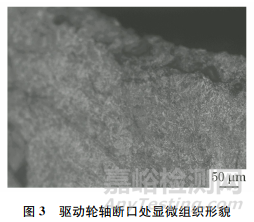

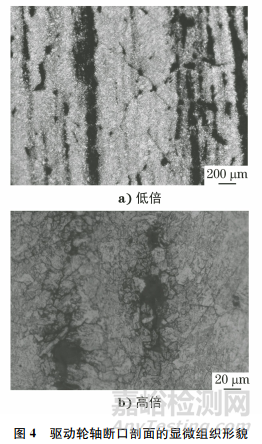

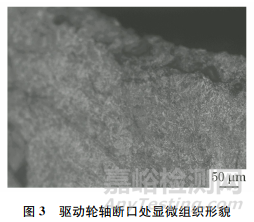

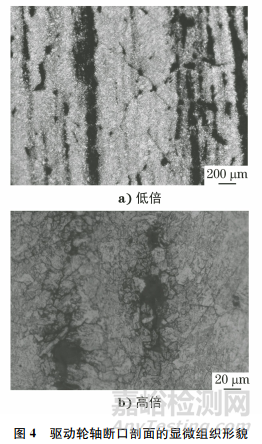

将驱动轮轴断口沿轴线剖开,经过抛磨、腐蚀后,利用光学显微镜观察其显微组织。可以看到断口心部的显微组织为回火索氏体,未发现异常组织(见图3)。整个剖面上有大量的黑色网状裂纹(见图4)。黑色网状裂纹是材料在过烧温度下,晶界位置存在磷、硫等元素聚集留下的痕迹,在后续的热处理加工过程中,无法消除这种组织的影响。

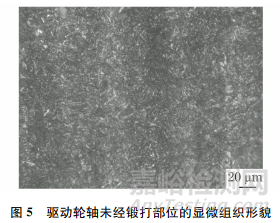

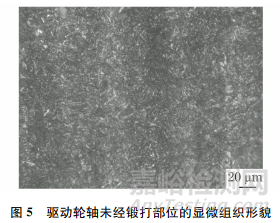

在驱动轮轴上未经锻打、经过调质的部位取样,将试样放在光学显微镜下观察,发现该试样为正常的回火索氏体(见图5)。

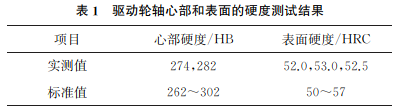

1.4 硬度测试

用布氏硬度计对驱动轮轴的心部硬度进行测试。用高精度洛氏硬度计对驱动轮轴的表面硬度进行测试,结果如表1所示。

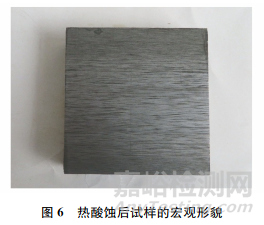

1.5 热酸蚀试验

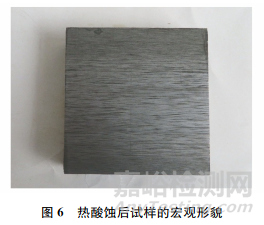

在断裂的驱动轮轴上未经过锻打、经过调质的部位取样,进行热酸蚀试验。热酸蚀后轮轴的宏观形貌如图6所示。

2、综合分析

断口心部的SEM形貌显示:驱动轮轴断口心部位置有明显的晶界熔化形成的自由结晶面和一些孔洞,说明零件在生产过程中发生了由于加热温度过高导致的过烧现象。

金相检验结果显示:垂直于驱动轮轴断口的整个剖面上有大量黑色网状裂纹,说明该区域发生了高温过烧。在该驱动轮轴的加工过程中,只有锻造和调质两道工序对零件整体进行加热,有心部组织过烧的可能。

由金相检验结果可以看出:断口处及经过调质、未经过锻打部位的显微组织均为正常的回火索氏体。热酸蚀结果显示,驱动轮轴未经过锻打、经过调质的部位不存在黑色网状裂纹和孔洞,两者都说明驱动轮轴在调质过程中未发生过烧现象。

该驱动轮轴在调质热处理过程中未发生过烧,结合驱动轮轴的加工工艺,最终确定驱动轮轴在锻造过程中发生了局部过烧现象。

3、结语

驱动轮轴在锻造过程中发生局部过烧现象,引起材料的塑性和强度下降,进而导致驱动轮轴在校直应力的作用下发生开裂。建议严格控制锻造过程中的加热温度和保温时间,以防止该类现象再次发生。