摘 要:阐述了汽车用高强钢、热成形钢和镀锌钢材料组织和力学性能及其电阻点焊影响因素。并对高强钢、热成形钢和镀锌钢电阻点焊工艺进行分析,明确其工艺设计原则。高强钢焊接适合软规范,适当加长焊接时间,采用平面及球形端面电极,可焊接范围更广。镀锌钢焊接适合强规范,适当提高焊接电流并增大焊接压力,采用球形电极并增加修磨频次,优选Cu-Al2O3电极。设备方面两者建议优选中频伺服焊接技术。

关键词:高强钢;点焊;软规范;中频伺服

1、序言

随着能源危机和环境问题的日益加剧,节能和安全成为汽车制造业的主要发展方向。在降低油耗、减少排放的诸多措施中,车身轻量化减重效果最为明显。车身重量减轻10%可节省燃油3%~7%。为了降低车身的重量,同时保证车身的安全、防腐等质量指标要求,近年来世界各大主机厂的汽车逐步增加了高强钢、热成形钢和镀锌钢等特种钢材的应用比例。

我公司在特种钢材应用上也大幅提升,新产品高强钢应用比例达60%以上,镀锌板的应用比例达30%以上。高强钢、热成形钢和镀锌钢等特种钢材在车身上的大量应用给焊接技术带来新的挑战。传统的工频焊接设备难以保证焊接质量,以往的焊接工艺也无法满足新产品调试的需求。本文基于特种钢材焊接困难的现象,分析其焊接困难的原因,并探讨其焊接方法,为后续项目汽车车身特种钢材焊接提供参考。

2、汽车车身特种钢材

2.1 高强钢

在汽车车身用钢领域,强度是产品最重要的性能指标。一般将抗拉强度≥270MPa级别的钢称为高强钢,抗拉强度≥700MPa级别的钢称为超高强钢。

高强钢分为传统高强钢和先进高强钢。传统高强钢以铁素体为主要微观组织,通过析出和固溶等强化手段,强度一般在600MPa以下。在传统高强钢基础上,引入马氏体、贝氏体等高强相结构,借助这些高强相的强化作用,在不对成分体系作显著改变的前提下,大幅度提高材料的性能。这类以相变强化为主要强化机制的高强钢被称为先进高强钢(AHSS),强度级别可覆盖450~1700MPa,包括双相钢(DP钢)、相变诱发塑性钢(TRIP钢)和马氏体钢(M钢或Mart钢)等[1]。

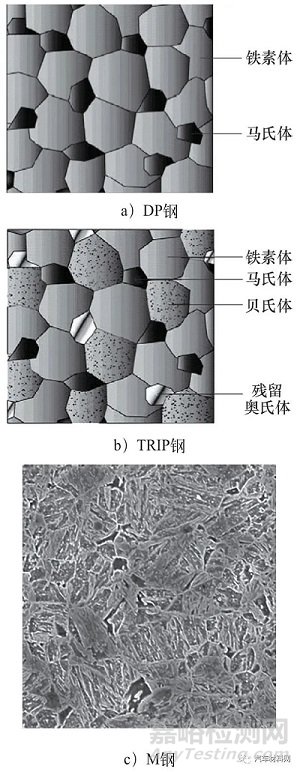

DP钢主要组织为铁素体+少量马氏体,具有高强度、高韧性以及较高的强屈比,主要应用于汽车的保险杠、车门、车轮以及车体的纵横梁等各种安全零件中。TRIP钢显微组织为多相组织,主要由铁素体、贝氏体、残留奥氏体和少量马氏体组成,具有高强度、高延伸及高碰撞吸收性能,常用于汽车的保险杠、汽车底盘等防撞部位。马氏体钢显微组织几乎全部为板条马氏体组织,具有较高的抗拉强度(可达1600MPa),通常用于成形要求不高的车门防撞杠等零件。先进高强钢显微组织如图1所示。

图1 先进高强钢显微组织

2.2 热成形钢

热成形钢技术是指钢材经过950℃的高温加热后一次成形,又迅速冷却,从而全面提升了钢材强度,屈服强度达1000MPa以上,即每平方厘米能承受10t以上的压力。由于热成形钢的特殊性质,并且是加热后成形,因此可以在一道工序完成普通冷冲压成形需多道工序才能完成的复杂形状。具有很好的材料成形准确性,可消除材料回弹的影响,实现复杂的形状。因其超高的强度与极高的机械安全性,热成形钢板主要应用于前后保险杠骨架以及A柱、B柱、前围等重点部位,在发生碰撞时,尤其在正面和侧面碰撞时可有效减少驾驶舱变形,保护驾乘人员的安全。

2.3 镀锌钢

镀锌钢是在钢板表面镀一层薄而致密的锌金属层,防止钢板表面受到腐蚀,以达到延长钢板使用寿命的目的。按照镀锌板生产工艺及深加工方法的不同,镀锌板主要分为热镀锌板和电镀锌板。目前汽车常用的为热镀锌板,根据镀层方式不同又可分为纯锌镀层(GI)和锌铁合金镀层(GA)两种。因其优良的成形及防腐性能,所以镀锌钢板主要应用于侧围外面、翼子板、门外部等外覆盖件,提高车身的防腐蚀性能。

3、汽车车身特种钢材焊接工艺研究

3.1 电阻焊及其焊接质量影响因素

(1)电阻焊 电阻焊又称接触焊,属压力焊范畴,是以电阻热为能源的一类焊接方法。电阻焊是使工件处在一定电极压力作用下,利用电流通过工件时所产生的电阻热将两工件之间的接触表面熔化,从而实现连接的焊接方法。电阻焊一般包括点焊、缝焊、凸焊和对焊等。

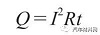

电阻焊焊接过程中电流产生热量可用下式来计算,即

式中 Q——电极间产生的热量(J);

I——焊接电流(A);

R——电阻(Ω);

t——焊接时间(s)。

焊接质量可通过控制参数I、R、t来实现,其中I、t可通过焊接控制器来设置;R主要由板件本身的材料特性及加压力决定,可表示为R=R1(材料本身电阻)+R2(工件接触电阻),材料确定后,R1保持不变,R2随接触压力变化关系可表示为

式中 KC——与接触材料、表面情况、接触方式有关的系数,通常由试验得出;

F——接触压力(N);

m——与接触形式有关的系数,对点、线、面接触分别取0.5、0.7、1。

由此可得出实际工件电阻焊焊接过程中产生的热量计算式为

(2)点焊质量影响因素 影响点焊焊接质量的因素主要分为材料因素、设备因素、电极因素。

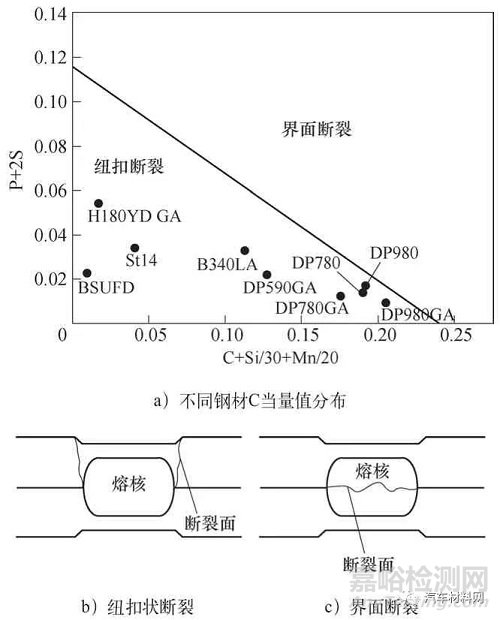

1)材料因素。影响点焊质量的材料因素包括母材成分、镀层种类、镀层厚度、钢板厚度等,一般衡量母材成分变化可将钢铁中各种合金元素折换成C当量,C当量越高,焊接越困难,C当量值可简单换算为Ceq=wC+wSi/30+wMn/20+2wP+4wS。当C当量较小时,不需要预热(板厚太大时则需要预热)。当C当量较大时,冷裂纹的敏感性将增大,焊接时一般需要预热。不同钢材C当量值分布及断裂形式如图2所示。由图2可看出,总体上高强钢C当量较大,随着板材强度增加,C当量增大。图2中C当量值分布位于红线范围内的材料,焊接质量相对较好实现,撕裂试验时能够形成纽扣断裂,反之超出范围的材料则焊接困难,一般呈界面断裂,难以形成纽扣。

图2 不同钢材C当量值分布及断裂形式

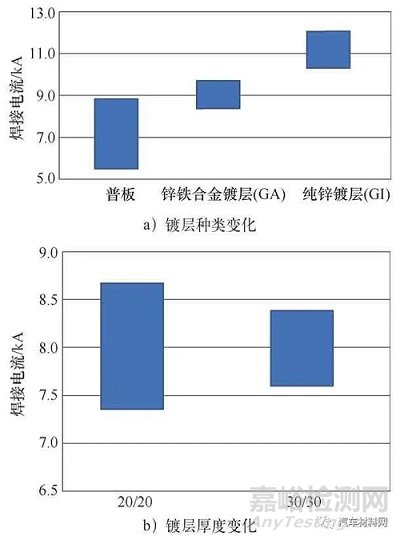

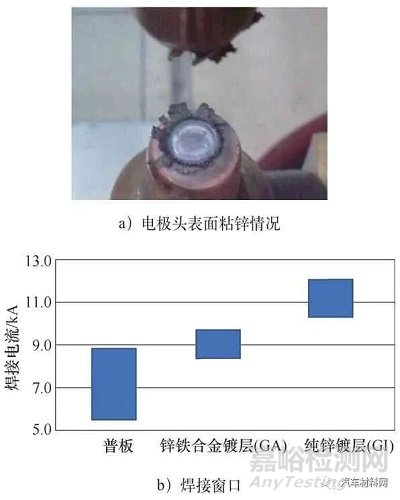

镀层种类和厚度对点焊质量产生影响,钢板增加镀层会导致焊接困难,焊接窗口变窄,所需电流更大。其中纯锌镀层(GI)与锌铁合金镀层(GA)相比,前者需要更高的焊接电流,但焊接窗口相比稍宽。在其他因素不变的情况下,镀层越厚,焊接窗口越窄。镀层变化对其焊接性能影响如图3所示。

图3 镀层变化对焊接性能影响

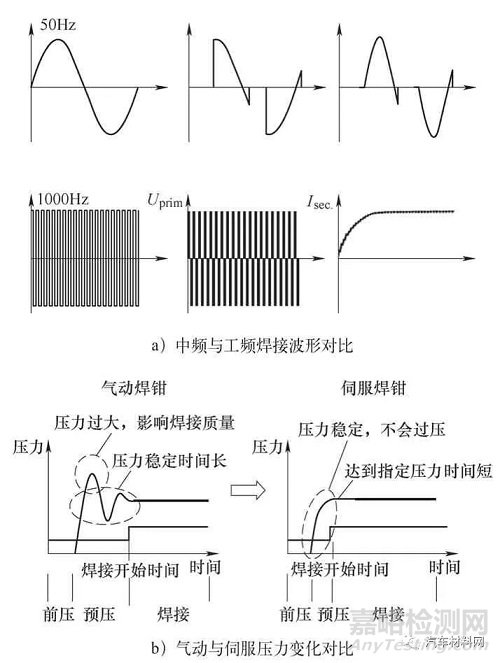

2)设备因素。影响点焊质量的设备因素主要指焊机、焊钳。焊机一般有中频直流及工频交流,前者为三相均衡输入,直流输出,参数稳定,频率高达1000Hz,响应速度1ms,次级电流输出能力强,波形平直,熔核尺寸稳定的范围扩大,几乎不飞溅,且焊接初级阶段电流呈自然递增,焊点表面质量好。焊钳一般有气动焊钳及伺服焊钳。气动焊钳的电极压力由气缸驱动,无法得到精确控制和保证;伺服焊钳使用伺服电动机驱动电极,从而能够精确地控制电极压力,实现软接触,消除冲击变形,提高焊接质量[2]。中频直流、工频交流、气动、伺服焊接技术对比如图4所示。研究表明,中频焊机+伺服焊钳,可以有效解决高强钢的焊接问题,提高焊接质量,扩展焊接性范围,减少电极头磨损。随着轻质高强钢在车身上的应用越来越广泛,伺服焊枪和中频直流焊机必将取代传统的气动焊枪和工频交流焊机,成为车身生产线上主要的焊接设备[2]。

图4 技术对比

3)电极因素。影响点焊质量的电极因素主要包括电极材料、电极端面形状,实际焊接过程还与电极表面洁净度及对中度有关。常用点焊电极材料分为三类,I类为高电阻率、中等硬度的铜及铜合金,如纯铜、锆铌铜,适用于制作铝及铝合金的电极,也可用于镀层钢板的点焊,但性能不如II类。II类具有较高的电导率,硬度高于I类,如铬铜、铬锆铜,是最通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢及镀层钢等;III类为电阻率低于I类和II类、硬度高于II类的铜合金,如铍钴铜,适用于点焊不锈钢和高温合金等电阻率和高温强度高的材料。另外,氧化铝弥散强化铜电极(Cu-Al2O3)是一种新型的电极材料,强度较高,可以大大减轻电极的蘑菇状变形,用于点焊镀锌钢和普通碳素钢,电极寿命可达II类电极的4~10倍,但成本较高。

3.2 高强钢焊接工艺研究

(1)高强钢焊接难点 高强钢的显著特点是强度高、C当量大,其焊接相对普通钢主要存在以下难点。

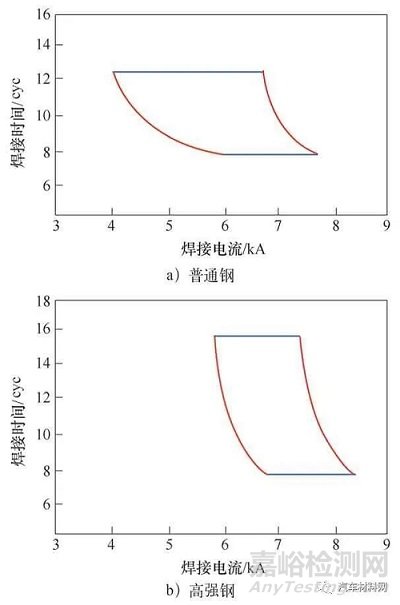

1)高强钢焊接窗口比软钢窄,图5所示为同板厚普通钢与高强钢的焊接窗口对比。

图5 普通钢与高强钢焊接窗口

2)高强钢强度高需要更大的电极压力,焊钳选型时应确保其最大输出压力。

3)高强钢成形后回弹大,回弹引起的装配间隙会给点焊带来巨大的负面影响,调试过程需重点关注板件搭接。

4)随着母材强度升高,焊点强度增加,界面断裂倾向也随之增加,焊点难以形成纽扣,但即使界面断裂仍具有良好的承载能力。

5)高强钢焊接区硬度高,但1000MPa以上可能出现热影响区软化现象。

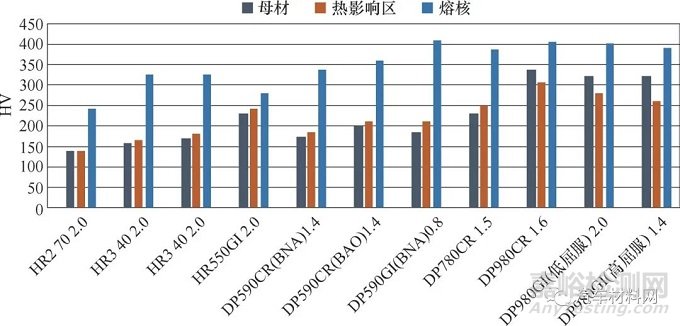

对于高强钢焊接而言,随着钢材强度的提高,母材、热影响区、熔核硬度与强度均总体呈现升高趋势,当强度超过一定值时,热影响区硬度呈现低于母材硬度的趋势,热影响区发生软化现象,如图6所示。

图6 高强钢热影响区软化情况

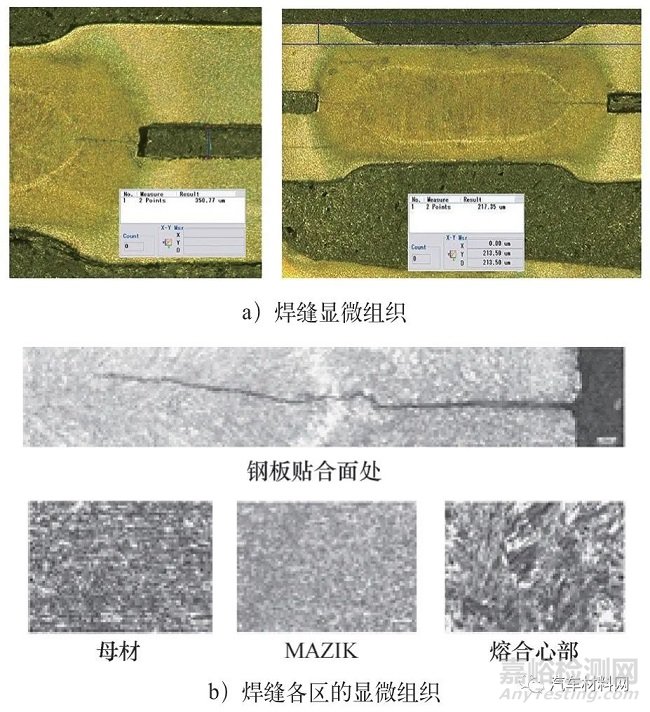

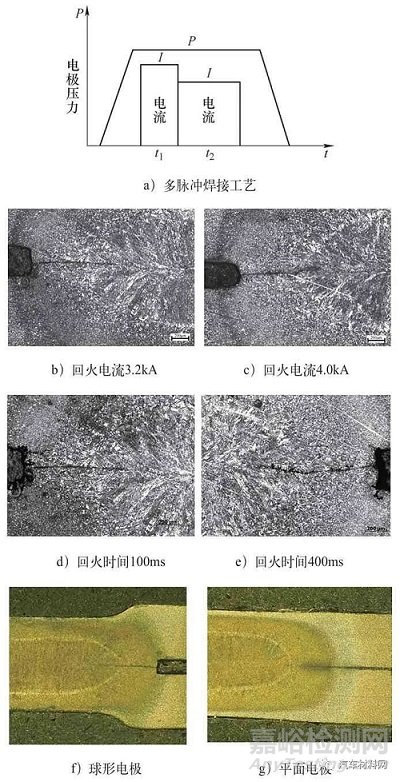

(2)高强钢焊接性能分析 试验过程以DP1180 高强钢为例,分析其焊接性能,依据DP1180成分以及前文所述公式计算,其Ceq相对较高,位于图2窗口的界面断裂区域,难以形成纽扣。图7所示为采用单脉冲焊接工艺形成的显微组织结构,焊接电流4.8kA,焊接时间360ms,电极压力为4kN,电极为球形电极。可以看出板材表面压痕较深,熔核位置钢板间隙较大,焊接过程存在明显裂纹,且裂纹贯穿塑性环进入熔核内部,容易发生界面断裂。

图7 单脉冲焊接工艺下的显微组织结构

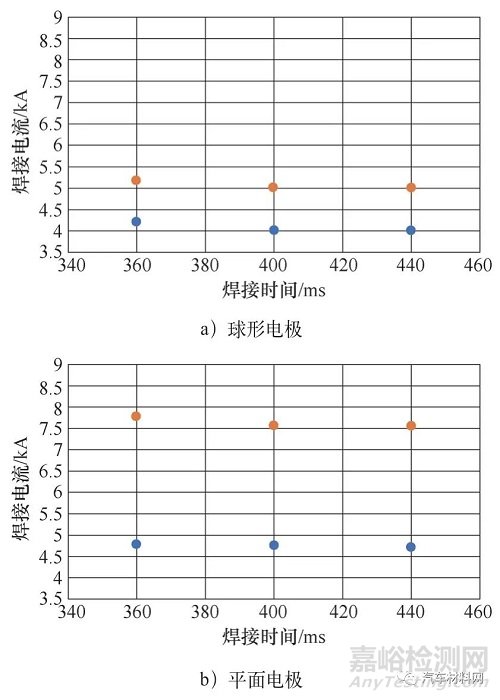

采用多脉冲的焊接工艺,并研究不同回火电流、回火时间、电极形式下焊接质量及焊接窗口,得到的显微组织结构如图8所示。从图8可看出,采用多脉冲焊接工艺,焊接裂纹相比单脉冲显著改善,但未消除,且随着回火电流增大,回火时间增长,焊接裂纹有改善,但效果不明显。采用平面电极形式替代球型电极,能够显著提高焊接质量,焊接裂纹消失,无焊接压痕。球形电极及平面电极的焊接窗口如图9所示。由图9可看出,采用平面电极或球形带端面电极焊接,焊接窗口由1.0kA提高到2.8kA。

图8 多脉冲焊接工艺下不同回火电流、回火时间、电极形式的显微组织结构

图9 球形电极及平面电极的焊接窗口

(3)高强钢焊接措施 依据高强钢特性、焊接难点及相关分析,高强钢相对于软钢点焊工艺制定原则如下:高强钢适合小参数焊接;增加焊接时间,采用多脉冲,并根据材料的屈服强度不同提高电极压力20%以上;增加电极工作面直径,改变电极种类,采用球形带端面电极或平面电极焊接。考虑高强钢实际焊接特点,尤其是Ceq高到一定情况下容易出现界面端面,难以形成纽扣,但此种情况下仍然具有良好的焊接强度,可考虑调整点焊质量标准,可接受熔核直径减小,不以纽扣作为评价标准。

3.3 热成形钢焊接工艺研究

热成形钢属于高强钢的一种,强度相对更高,一般强度>1000MPa。热成形钢具有以下特点。

1)热成形钢点焊热影响区存在明显的软化,在进行热成形钢焊接时要预留足够的搭接量,且焊核到零件边部要保持足够距离,否则零件受外力时易从热影响区开裂;在保证接头强度的情况下尽可能采用小的热输入,减少热影响区宽度。

2)热成形钢点焊前,必须去除热冲压过程中形成的氧化皮,否则会严重影响焊接质量。

3)热成形钢强度非常高,需要更大的焊接压力。

3.4 镀锌钢焊接工艺研究

(1)镀锌钢焊接难点 镀锌钢的显著特点是钢板表面增加一层锌镀层,其焊接相对普通钢主要存在以下难点。

1)焊接电流需增加:点焊时锌层优先熔合,接触电阻降低;首先熔化的镀层在电极压力作用下被挤出焊接区,在熔核区外形成锌环,增加焊接区接触面积,使流经焊接区的电流密度降低。

2)需要提高电极压力:为了将熔化的锌快速挤出焊接区,使基板和基板有效接触,一般比冷板焊接时压力提高20%~25%。

3)增加电极修磨频次:锌层易导致电极粘枪及合金化,导致接触电阻大,电极发热,保持电极端部形状变差,因此需增加修磨频次。

4)加强电极冷却:粘锌导致接触电阻大,电极发热,需降低电极温度,减少电极变形。

5)焊接窗口变窄:形成熔核所需电流升高,较冷轧板更易发生飞溅,导致焊接窗口比冷轧板窄。镀锌钢焊接电极头表面粘锌情况及镀锌板的焊接窗口如图10所示。由图10可知,镀锌钢相比普通钢的焊接窗口缩窄一半以上[3]。

图10 镀锌钢焊接电极头表面粘锌情况及镀锌板的焊接窗口

(2)镀锌钢焊接性能分析

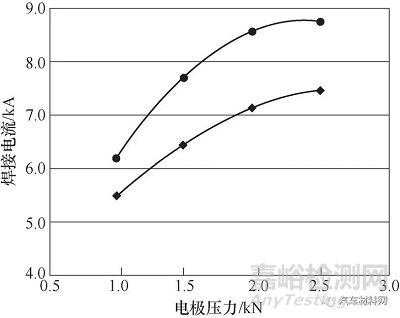

1)电极压力对镀锌板焊接的影响。选择DC56+ZF镀锌板,板厚0.7mm,弧面电极,研究其焊接窗口。试验验证后发现,随着电极压力的增大,可焊电流的范围增大,同时由于电极压力增大,使焊接区接触面积增大,电流密度减小,所需最小焊接电流提高,如图11所示。另外,电极压力增大后,熔核直径变大,可减少缩孔,但同时压力增大会导致电极磨损加速,同时电极压力增加也受到焊钳、电极强度的限制,因此应合理选择镀锌钢焊接所需压力,同时适当提高焊接电流。

图11 电极压力对镀锌钢焊接趋势

2)电极种类对镀锌钢焊接的影响。针对电极对镀锌钢焊接的影响,分别从电极头端面形状及材质两个方面进行分析。

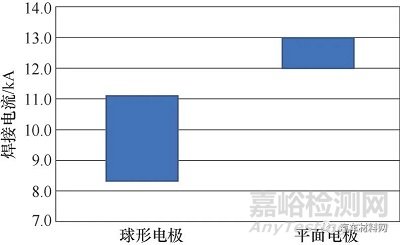

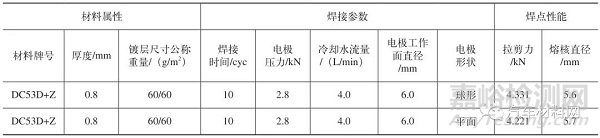

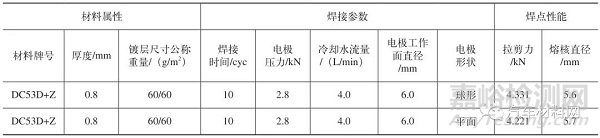

首先选择DC53D+Z镀锌板,板厚0.8mm,分别采用球形电极和平面电极焊接(见表1)。由图12可看出,球形电极焊接电流为8.4~11.1kA,平面电极焊接电流为12~12.9kA,球形电极具有更大的焊接窗口,同时可焊接的电流最小。

图12 球形电极和平面电极镀锌钢焊接窗口

表1 不同电极形状焊接参数

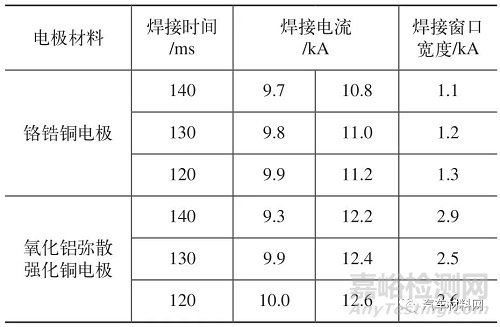

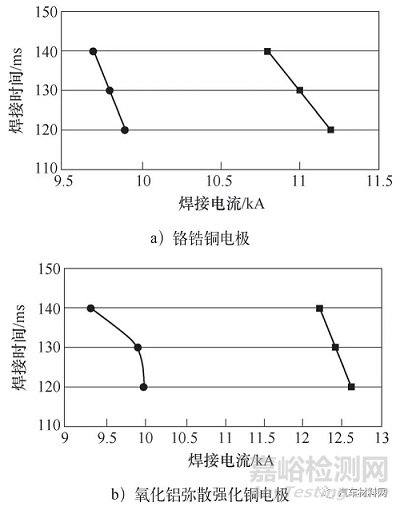

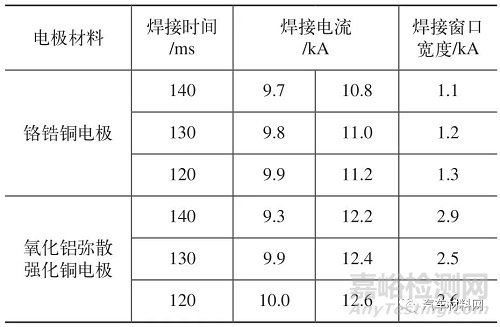

其次选择DP800镀锌钢,板厚1.5mm,焊接压力3.6kN,分别采用铬锆铜(CrZrCu)和氧化铝弥散强化铜电极(Cu-Al2O3)焊接(见表2),研究其焊接窗口,如图13所示。由图13可看出,铬锆铜电极焊接窗口宽度1.3kA,氧化铝弥散强化铜电极焊接窗口宽度2.9kA,由此得出采用氧化铝弥散强化铜电极可显著提高焊接范围。同时氧化铝弥散强化铜电极能够显著改善焊接过程中电极粘枪现象,提高电极使用寿命。

表2 铬锆铜和氧化铝弥散强化铜电极焊接电流

图13 铬锆铜和氧化铝弥散强化铜电极焊接窗口

(3)镀锌钢焊接措施 依据镀锌钢特性、焊接难点及相关分析,镀锌钢板相对于普通钢板点焊工艺制定原则如下:点焊镀锌钢时,应比不带镀层的钢板提高电流20%~30%,同时提高电极压力20%,增大预压时间10%,选择多脉冲焊接工艺、圆弧面电极,在不考虑成本的情况下可选用弥散强化,增加电极修磨频率,增强电极冷却能力。连续生产时可选用有焊接电流步增功能的焊接电源控制器。

4、结束语

本文围绕高强钢、热成形钢及镀锌钢的材料特性、焊接难点,研究其焊接特性,并提出焊接工艺制定原则及措施,为后续项目中特种钢材的应用作指导。

综上所述,特种钢材焊接质量保证从工艺上需要考虑以下几方面。

1)工艺参数。优选多脉冲焊接工艺,选择合适的工艺参数。高强钢焊接适合小参数,适当加大焊接时间,尤其是强度超过800MPa的情况下;镀锌钢焊接适合大参数,应比不带镀层的钢板提高焊接电流20%~30%;高强钢、镀锌钢焊接均应根据材料强度及镀层厚度提高电极压力20%以上。

2)电极类别。高强钢适合平面电极或球形带端面电极,能够保证板材贴合,改善焊接压痕及熔核裂纹;镀锌钢适合球形电极,能够快速挤出板材表面锌层,焊接窗口相比平面电极或球形带端面电极更宽,同时应增大修磨频次,保证电极表面质量,必要时可选择氧化铝弥散强化铜电极(Cu-Al2O3)焊接。

3)焊接设备。优选中频焊机+伺服焊钳,可以稳定输出焊接电流及压力,确保特种钢材焊接质量。

参考文献:

[1]孙浩然,苗铁岭.汽车用传统高强钢和先进高强钢[J].金属世界,2010(6):24-27.

[2]吴青云,魏庆丰,周景,等.中频直流伺服焊接技术优势[J].现代零部件,2012(3):40-43.

[3]周景,杜坤.汽车镀锌板点焊规范研究[J].合肥工业大学学报(自然科学版),2007(S1):132-135.20221206