您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-07-20 19:41

疲劳的定义是“在重复性负载或其它类型负载条件下发生失效,且这种负载水平在只应用一次的情况下不足以导致失效。”疲劳裂纹一般是局部区域周期的塑性变形造成的结果。这种塑性变形的发生不是因为理想部件上承受的理论应力,而是因为组件表面存在无法实际检测。

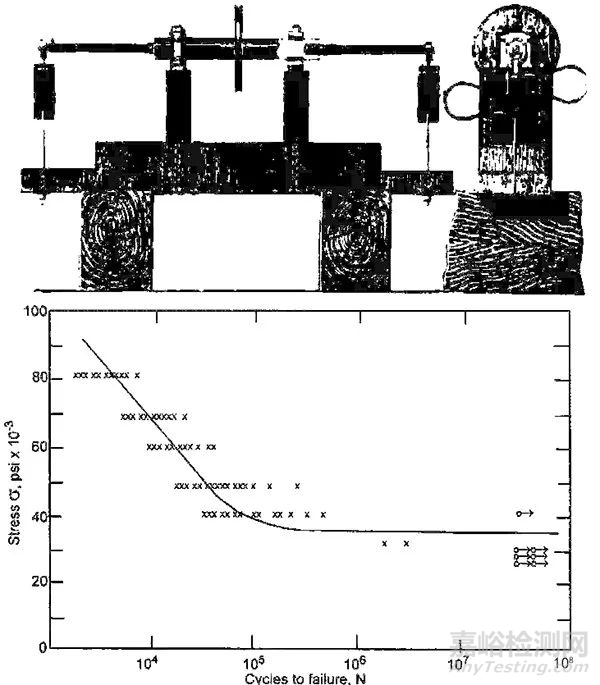

August Wöhler是疲劳研究的先驱,并提出了一种实证方法。1852年至1870年间,Wöhler研究了铁路车轴的渐进失效。他搭建了图1所示的试验台。这个试验台能够让两个铁路车轴同时进行旋转弯曲测试。Wöhler把名义应力与导致失效的周期数的关系绘制成图,也就是后来的SN图。每条曲线现在仍被称为Wöhler线。SN法在今天仍然是使用最广泛的方法,这条曲线的典型实例如图1所示。

图1 Wöhler的旋转弯曲疲劳测试

通过Wöhler线可以观察到几个效果。首先我们注意到在过渡点下方(大约1000次周期)SN曲线是无效的,因为这里的名义应力具有弹塑性。我们将在后文中展现疲劳是因塑性剪切应变能的释放导致的。因此在断裂之前,应力与应变不存在线性关系,并且无法使用。在过渡点和疲劳极限之间(大约107个周期),基于SN的分析是有效的。在疲劳极限之上,曲线的斜率急剧下降,因此这个区域也常被称为“无限寿命”区。但实际上并非如此。例如铝合金不会具有无限寿命,甚至钢在承受变幅载荷时也不会具有无限寿命。

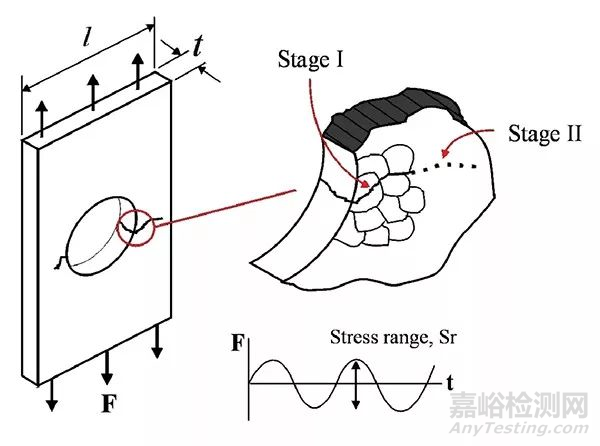

随着现代放大技术的出现,人们能更加详细地研究疲劳裂纹。我们现在知道疲劳裂纹的出现和扩展分为两个阶段。在初期阶段,裂纹以相对于应用载荷(沿最大剪切应力线)约45度角的方向扩展。在穿越两到三个晶界后,其方向发生改变,并沿着相对应用载荷大约90度的方向扩展。这两个阶段被称为阶段一裂纹和阶段二裂纹,如图2所示。

图2 阶段一和阶段二裂纹扩展示意图

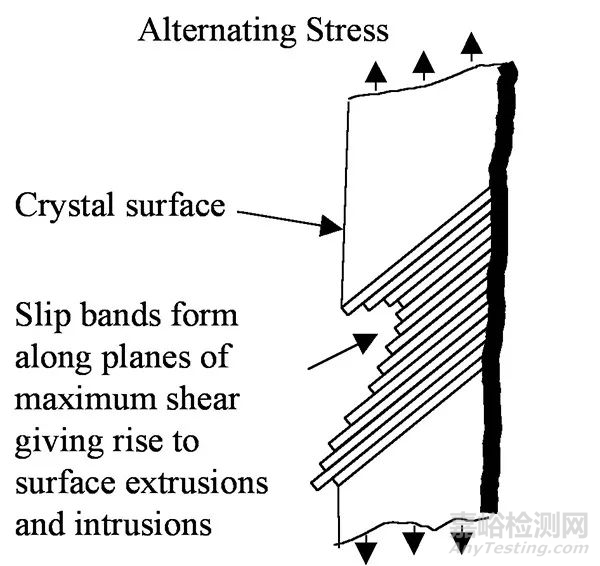

如果我们在高放大倍数下观察到有阶段一裂纹出现,我们可以看到交变应力会导致沿最大剪切力面形成持续滑移带。这些滑移带前后滑动,很像一副纸牌,导致表面凹凸不平。表面下凹最终形成“萌芽期的”裂纹,如图3所示。阶段一裂纹以此模式扩展,直至遇到晶界时会暂时停下,当有足够的能量施加给相邻晶体,然后这个过程将继续。

图3 持续滑移带示意图

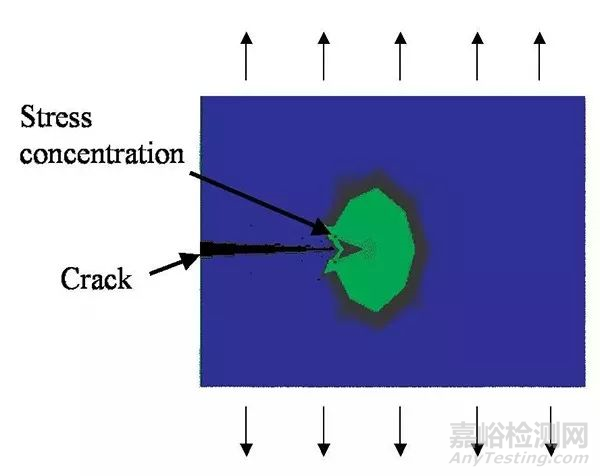

在穿越两到三个晶界后,裂纹的扩展方向现在进入阶段二模式。在这个阶段裂纹扩展的物理性质发生了变化。裂纹本身构成对应力流的宏观阻碍,引起裂纹尖端的高塑性应力集中。如图4所示。应该注意的是并非所有的阶段一裂纹都会发展至阶段二。

图4

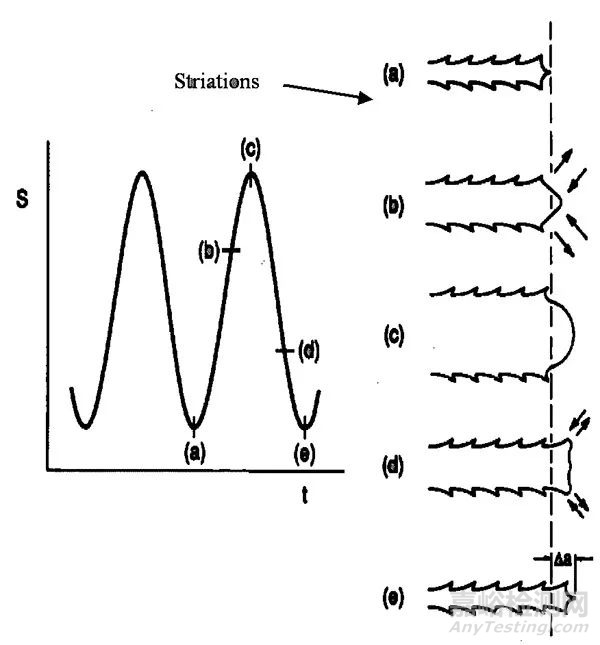

为理解阶段二的扩展机制,我们需要考虑在应力周期过程中裂纹尖端横截面发生的状况。如图5所示。当名义应力处于“a”点时疲劳周期开始。随着应力强度增大并穿过“b”点,我们注意到裂纹尖端张开,导致局部塑性剪切变形,同时裂纹延伸到原金属中的“c”点。当拉伸应力经过“d”点下降,我们观察到裂纹尖端闭合,但永久塑性变形留下了一个独特的锯齿形,即所谓的“切面纹”。当整个周期在“e”点结束时,我们观察到裂纹现在已经增加了“Da”长度,并构成额外的切面纹。现在可以理解裂纹扩展的范围与施加的弹塑性裂纹尖端应变范围成比例。更大的周期范围能形成更大的Da。

图5 阶段二裂纹扩展示意图

从概念上研究并解释下列参数对疲劳裂纹扩展速率的影响:

应力或应变范围;

平均应力;

表面光洁度和质量;

表面处理;

顺序效应应力或应变范围。

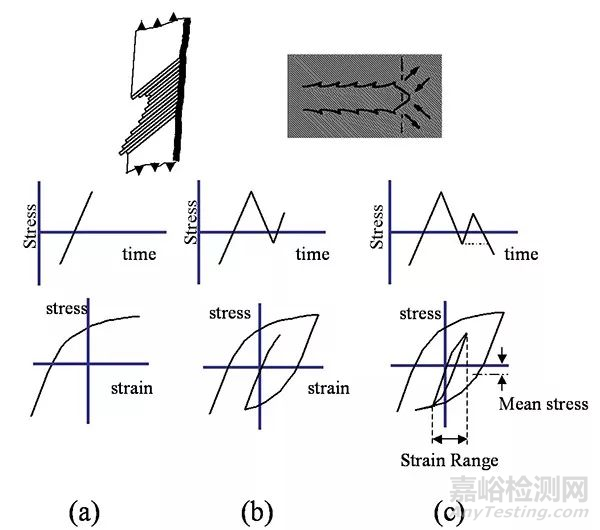

通过前面的介绍我们注意到在阶段一和阶段二的扩展过程中,裂纹在微观尺度都是塑性剪切应变引起的。因此,把沿阶段一滑动面或在阶段二裂纹尖端形成的塑性剪切应变考虑作为名义应力随时间推移产生的结果,如图6所示。在图6a中,我们观察到名义应力随时间增大。在微观层面,由于裂纹或原本存在缺陷的原因,应力和应变呈塑性,并可被绘制成所示的应力—应变关系图;图6b所示的是名义应力先降低然后小幅增大时发生的状况。此时仍可绘制出局部应力与应变的关系图,显示了局部断裂的影响;图c是另一种名义应力降低的情况。从应力与应变关系图我们看到有滞后回线形成,应力与应变关系图中的回线显示了总的释放能量与回线的面积相等时所释放的应变能量。本质上释放的是一定数量的剪切应变能,在滑动面滑动或阶段二裂纹扩展时消耗了该能量。

因此,从图示中我们可以看到在名义应力的强度周期变化的过程中,一定“数量”的剪切应变能量得到释放。而且应力变化的范围越大,释放的能量也越大。通过图1所示的SN曲线,我们看到随着应力周期范围的增大,疲劳寿命呈指数下降。

图6 沿滑动面及位于裂纹根部的弹塑性应力和应变

平均应力(剩余应力)也是影响疲劳损坏速率的因素。从概念上看,如果对阶段二裂纹施加扩张应力,裂纹会被迫打开,因此施加任何应力周期都将产生更加显著的影响。相反如果施加平均抗压应力,则裂纹将被迫闭合,任何应力周期需要先克服预抗压力才能让裂纹继续扩展。类似概念同样适用于阶段一裂纹。

由于疲劳裂纹通常先出现在组件表面上原本存在缺陷的地方,所以表面的质量会严重影响裂纹发生的概率。虽然大多数材料测试样本有镜面光洁度,因此也会达到最佳的疲劳寿命,实际上大多数组件并不能和样本相比,因此我们需要修改疲劳属性。表面光洁度对承受低振幅应力周期的组件的疲劳有更大的影响。

图7 周期顺序的影响示意图

表面光洁度的影响可通过建模表现,即通过SN曲线乘以疲劳极限处的表面校正参数。

表面处理可以用于增强组件的抗疲劳能力。表面处理的目的是在表面形成剩余抗压应力。在低振幅周期下,表面上的应力明显较低,甚至保持抗压状态。因此疲劳寿命能显著延长。但正如我们指出的,这种情况只对承受低振幅应力周期的组件有效。如果施加高振幅周期,预抗压会被高振幅周期克服,其产生的优势也会丧失。如表面质量一样,表面处理产生的影响可通过建模显示。

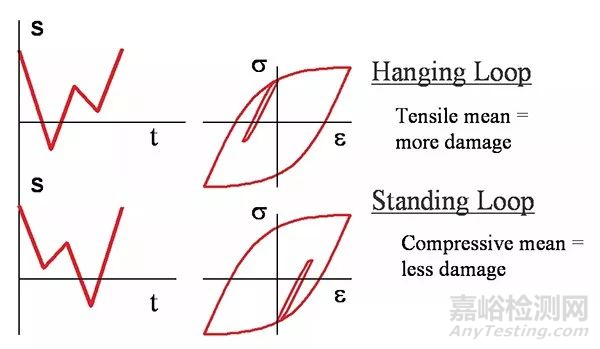

周期顺序的排序也会影响疲劳寿命。以图7所示的两个时间关系图为例。二者看似是由两个范围相同、平均应力也相同的周期组成,但是如果我们绘制弹塑性响应图,会发现在较小周期下第一个例子发生的是平均张力,第二个例子是平均抗压。因此,第一个例子造成的损坏会比第二个大。对大多数实际分析来说,顺序效应并不显著,因为一种顺序发生的概率与另一种的概率是相等的。但是在规划某些简化和理想化的载荷顺序时,这点值得注意。

本文试图用实际和概念化的方法探讨疲劳分析背后的物理原理,对影响疲劳性能的主要因素进行了充分探讨,希望有助于你对疲劳失效有关的问题建立更清晰的理解。

来源:中润汉泰