您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-06-23 14:52

中国已成为全球家电制造中心,消费电子产业也发展很快,对合成树脂品种及量的需求也在不断增大。兼具高强度(韧性及刚性)和良好加工性能的ABS树脂,已成为用量最大的工程热塑性合成树脂,其需求量年均增长率在3%左右。在ABS通用料市场疲软的背景下,阻燃ABS树脂需求依然强劲,正逐渐引起人们的关注。

中国已成为全球家电制造中心,消费电子产业也发展很快,对合成树脂品种及量的需求也在不断增大。兼具高强度(韧性及刚性)和良好加工性能的ABS树脂,已成为用量最大的工程热塑性合成树脂,其需求量年均增长率在3%左右。在ABS通用料市场疲软的背景下,阻燃ABS树脂需求依然强劲,正逐渐引起人们的关注。

为了普及阻燃ABS树脂专业知识,本文拟采用问答方式讨论阻燃ABS树脂有关问题,供业界同志参考。

1、为什么要研制阻燃ABS树脂?

答:ABS树脂极限氧指数低(只有18.3~20),是一种易燃的高分子材料,其水平燃烧速度很快,约为25~51mm/min。由于ABS树脂苯乙烯含量较高、在55%以上,燃烧时产生大量黑烟,离火后仍能继续燃烧。燃烧过程经历塑料软化、烧焦、烧尽,失去使用性能,并释放大量有害气体。这一切会限制ABS树脂的应用。

因此,拓宽ABS树脂应用范围,必须关注生产及应用过程中的安全环保问题。赋予ABS材料防火阻燃性能并制定相应的产品标准与使用规范十分必要。近年来,我国每年仅出口欧盟(该组织具有制定区域行业高标准及在此过程中重塑全球规则的能力,即布鲁塞尔效应)的涉及含卤阻燃材料产品的总价值达到数千亿元人民币,而国内ABS消费构成也渐渐反映出这一趋势。国内外ABS生产商几乎无一例外的都将阻燃级ABS作为其产品系列的重要成员。

国内ABS产品主要为通用级,其他如阻燃级、板材级、耐热级和ABS合金等也有生产。阻燃级约占ABS年需求量的22%。2003年国内阻燃级ABS需求量已达57万t/a,其中有进口产品、通用料的改性产品、用回收料生产的产品。

阻燃ABS主要用于要求兼具电绝缘性和阻燃性的电器、电子设备机壳,如电脑显示器外壳、电视机外壳、插排、保险丝盒、真空吸尘器机壳、办公自动化设备外壳、洗衣机外桶以及电器开关零部件等等。阻燃ABS器件能减少直至防止燃烧事故。

2、阻燃ABS树脂的合成方法有哪些?

答:通过大量研究工作及生产实践归纳整理,阻燃ABS树脂的合成主要方法有:

1

在ABS树脂生产过程中,添加反应型阻燃剂作为第四单体进行共聚合。此方法工艺复杂,且成本高;

2

使用掺混工艺,加入具有阻燃性且与ABS树脂有一定相容性的阻燃聚合物如聚氯乙烯(PVC)、氯化聚乙烯(CPE)等;

3

使用掺混工艺,添加无机或有机类阻燃剂。在实际应用中,为了能生产阻燃性能、力学性能、电性能和消烟性等都满意的阻燃ABS树脂,多用方法(2)和(3),或者将二者结合起来,进行综合研究开发。

使用掺混工艺、添加阻燃剂是实现ABS树脂阻燃改性简单高效的途径。使用较多的阻燃剂包括卤系阻燃剂、无卤阻燃剂、无机阻燃剂和其他类型阻燃剂。相关企业可通过试验筛选出性价比较好的配方及工艺。

3、如何进行阻燃ABS树脂的推广应用,走向市场?

答:在竞争日益加剧的情况下,为了便于阻燃ABS树脂的推广应用,高质量、低成本是必须的。材料综合性能诸如力学性能、加工性能、外观、阻燃性能均应维持高水平,成本应该具有竞争力。这就要求企业技术先进、管理有方。

此外,取得UL认证,达到欧盟有关产品标准,符合REACH、ROHS法规要求十分必要。UL是美国以及北美地区公认的安全认证标志,是相关产品(特别是机电产品)进入国际市场的一个特别通行证,其信誉已被广大消费者所接受。欧盟对材料的环保安全要求较高,取得欧盟认可不仅可以进入欧洲市场,也容易得到其他国家市场的认可。

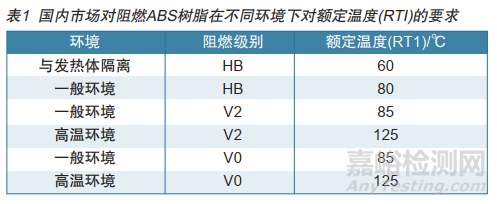

进行阻燃ABS产品UL认证,除要满足材料冲击、拉伸、弯曲强度、热变形温度以及硬度等要求外,额定温度(RTI,最高安全使用温度)认证尤为重要,这也是国内外市场评价阻燃ABS产品的一项重要指标,它决定着产品的应用范围。表1给出了国内市场对阻燃ABS树脂在不同环境下额定温度(RTI)的一般要求。

上海锦湖日丽,广州金发科技等企业对于UL和RTI的产品认证工作已进行多年,对其产品推广应用作用很大,但仍旧有许多企业认识不够,缺乏相关的知识和经验,造成产业链不完整,不利于产品销售。

标准化工作是企业基础工作,也要加强。企业应该具有品牌意识,熟悉技术标准、产品标准、企业标准、国家标准、国际标准,对自己产品心中有数,以提高产品质量、档次和适用范围,逐步实现与世界先进水平接轨。

4、阻燃ABS树脂的阻燃机理有哪些?

答:以应用最为普遍的卤系阻燃剂的作用机理为例进行介绍,卤系阻燃剂主要在高温、气相中发挥阻燃作用。因为卤化物分解产生的卤化氢气体,是不燃性气体,对空气有稀释效应。它的比重较大,形成一层气膜,覆盖在高分子材料固相表面,可隔绝空气和热,起覆盖效应。更为重要的是,卤化氢能抑制高分子材料燃烧时的连锁化学反应,在捕捉活性自由基的情况下,起阻燃作用。

5、常用的卤系阻燃剂有哪些?

答:卤系阻燃剂多产自盐湖或死海,是产量及用量最大的有机阻燃剂之一。它包括溴系和氯系阻燃剂,其中大部分是溴系阻燃剂。溴系阻燃剂因为阻燃效率高、价格适中所以受到青睐。由于C-Br键的键能较C-Cl键低,大部分溴系阻燃剂的分解温度不高,在200℃-300℃,与一般高聚物的分解温度范围正好匹配,所以能高效地捕捉材料分解时产生的活性自由基,从而延缓或抑制燃烧链锁反应,起到阻燃作用。

工业生产的溴系阻燃剂有添加型、反应型及高聚物型三大类,品种繁多。国内外市场至少有20种以上添加型,10种以上的高分子型,20种以上反应型溴系阻燃剂。常用于ABS的溴系阻燃剂大多数为有机添加型阻燃剂,主要有十溴二苯醚(DBDPO)、八溴二苯醚(OBDPO)、四溴双酚A(TBBA)、十溴二苯乙烷(DBDPE)、溴代环氧齐聚物(BER)、三(三溴苯氧基)氰尿酸酯(FR245)和聚二溴苯乙烯(PBDS)等。

在使用这些阻燃剂时,相关企业必须注意欧盟REACH,ROHS法规的有关要求。

6、如何善用协同效应?

答:协同效应可以收到1加1大于2的效果。

单一的溴系阻燃剂需要很高的添加量才能达到理想的阻燃效果,导致阻燃ABS树脂成本增加、热稳定性和机械性能下降。溴系阻燃剂一般需要协效体系。仅举几例。

①溴/锑协效

三氧化二锑易于采购,是经常使用的协效剂。卤素与三氧化二锑反应生成的三卤化锑蒸气密度较大,覆盖在聚合物表面可隔热、隔氧,同时也稀释可燃性气体。三卤化锑分解时还可捕获气相中维持燃烧链式反应的活泼自由基,降低反应速度和减少反应放热量,直至终止燃烧反应。改变ABS、溴系阻燃剂与Sb203用量的比例,可以制得阻燃级别从FV-2到FV-0的阻燃ABS树脂。

②溴/氯协效

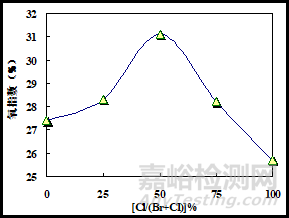

C-Cl与C-Br键能存在差异,两者表现出一定的协效作用,如图1所示,溴/氯协效典型的例子就是在溴系阻燃体系中添加氯化聚乙烯(CPE)。由于CPE在氯含量35%左右时具有橡胶弹性,所以在赋予材料阻燃性能的同时,又能起增韧作用,同时还使材料的耐候性改善。但是由于CPE热稳定性较差,一般只在使用四溴双酚A(TBBA)时推荐使用。

图1 氯/溴配比对ABS氧指数(OI)的影响

③溴/磷协效

在溴-磷阻燃体系中,溴系在气相有阻燃效果,磷系则在固相有阻燃效果,于是二者可形成完整的气-固相阻燃系统。如果有机合成使将溴与磷置于同一分子中,协效作用更为明显。典型的例子就是卤代磷酸酯。由于磷系阻燃剂对含氧高聚物具有显著的阻燃效果,所以其在PC/ABS合金中表现出优异的阻燃作用,而在苯乙烯类树脂中的阻燃效果不佳。

④溴/有机硅系

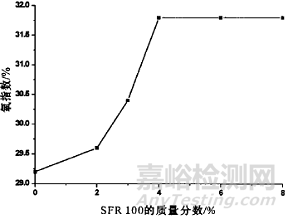

在ABS树脂/溴系阻燃剂阻燃体系中,添加少量有机硅树脂可以显著提高ABS的氧指数(OI),如图2所示。热失重(TGA)和电镜(SEM)分析结果表明:加入2%~4%的硅树脂(SFR-100),可以在燃烧过程中促进炭层的形成,同时在气相和凝聚相起阻燃作用,还可使ABS树脂的分解温度提高、溴阻燃剂用量降低、材料的韧性和热稳定性提高。

图2 SFR100用量对阻燃ABS树脂氧指数的影响

7、为什么提倡ABS树脂的无卤阻燃?

答:当火灾发生时,含卤材料的分解和燃烧会产生大量的烟尘和有毒腐蚀性气体,造成“二次灾害”。且燃烧产物(卤化物)具有很长的大气寿命,会严重污染大气环境,破坏臭氧层。另外,用多溴二苯醚阻燃的高分子材料的燃烧及裂解产物中含有有毒的多溴代二苯并二恶烷(PBDD)及多溴代二苯并呋喃(PBDF)。1994年9月,美国环境保护局评价证明了这些物质对人和动物的致毒作用,使多溴联苯醚在阻燃材料中已经被限制使用。

卤素阻燃剂的负面效应还可降低材料的耐候性;卤素阻燃剂的热稳定性较差,在高温下容易产生HBr,导致材料中一些碱性助剂失效,如受阻胺光稳定剂的使用效果为卤素阻燃剂所严重恶化;这些酸性挥发物还容易腐蚀模具,增加设备更新、维护成本。

ABS树脂无卤阻燃技术开发方兴未艾,针对含卤阻燃ABS的抑烟技术快速发展,为其实现低烟低毒奠定了理论基础。ABS树脂无卤阻燃技术尚不能取代ABS树脂无卤阻燃技术,在今天和今后很长一段时间卤素阻燃ABS树脂还将是家电产品的主流材料。

来源:Internet