您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-05-16 16:49

近年来,国产高强高模碳纤维的发展可谓是突飞猛进,从最初的依赖进口产品,到现如今能够达到甚至超过国外同类产品。因此,准确、系统地测量其力学性能对于评价国产碳纤维以及进一步提高国产碳纤维性能具有重要意义。

目前,国产高强高模碳纤维生产技术已取得突破,但有关影响国产高强高模碳纤维拉伸性能测试因素的研究还相对较少,本文通过改变复丝制样工艺,研究了固化温度、固化时间等复丝制样工艺对国产高强高模碳纤维拉伸性能测试结果的影响。

试样制备与试验方法

1、试样制备

取碳纤维复丝(聚丙烯腈基碳纤维原丝预氧化、碳化、石墨化),使用环氧树脂618对其充分浸胶,并用上胶架固定,加热固化,制成待测样条。

2、试验方法

按照GB/T 3362-2005,采用万能材料试验机测试样条的抗拉强度与弹性模量;采用差示扫描量热仪(DSC)测量环氧树脂体系的放热量,并定量计算环氧树脂体系的固化度;采用扫描电镜(SEM)观察拉伸试样断口,并对比低固化度与高固化度碳纤维复丝样条的断口形貌。

试验结果与讨论

1、固化温度

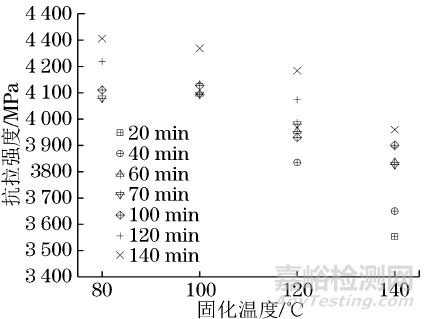

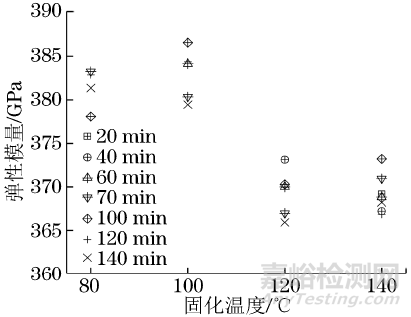

固化温度的高低将直接影响碳纤维复丝最后的固化效果:固化温度过低,树脂可能没有完全固化,力学性能较差;而固化温度过高,树脂可能受到高温的影响而发生形变,也会影响力学性能。固化温度对国产碳纤维复丝力学性能的影响如图1和图2所示。

图1 不同固化温度时国产碳纤维复丝的抗拉强度

图2 不同固化温度时国产碳纤维复丝的弹性模量

由图1和图2可见,固化温度较高碳纤维复丝样条的拉伸性能低于低温固化。

2、固化时间

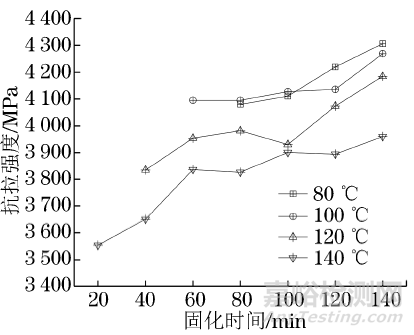

图3 不同固化时间时国产碳纤维复丝的拉伸强度

由图3可见,随着固化时间的延长,国产碳纤维复丝样条的拉伸强度具有明显的上升趋势。例如,固化时间从20min延长至140min,样条的抗拉强度由3554MPa升高到3960MPa。因此,延长固化时间,使环氧树脂充分固化,有利于提高碳纤维复丝的拉伸性能。

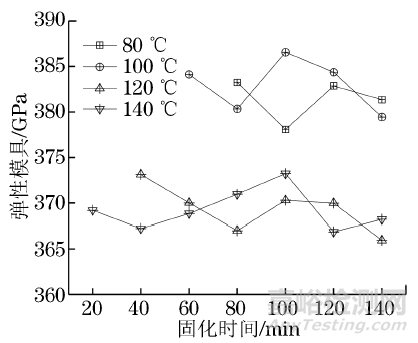

图4 不同固化时间时国产碳纤维复丝的弹性模量

由图4可见,当固化时间达到120min后,碳纤维复丝样条的弹性模量曲线变化趋势不太明显,因此固化时间也无需无限延长。

3、DSC分析

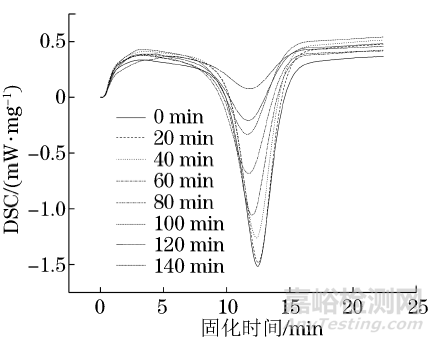

选用与固化温度为80℃具有相同条件的纯树脂体系进行非等温DSC测试,结果如图5所示。

图5 80℃时不同固化时间环氧树脂反应热DSC曲线

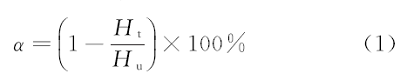

在非等温DSC测试中,测量树脂体系的总反应热是相同的,随着固化时间的延长,树脂的反应热逐渐减少,对应固化度的计算公式如下

式中:α为固化度;Ht为变温DSC测量的剩余反应热;Hu为变温DSC测量的总反应热。

利用Proteus Analysis软件分析图5中各个峰的面积并计算相应的固化度,结果见表1。

表1 80℃时不同固化时间环氧树脂的反应热

由表1可见,当固化温度为80℃时,随着固化时间的延长,树脂体系的固化度从0逐渐升高至75.4%。结合图3可以发现,恒定固化温度,固化时间的延长其实质是树脂体系固化度的增加。延长固化时间,树脂体系与固化剂反应更充分,更多的线性环氧树脂与胺类固化剂发生开环聚合反应,生成力学性能更好、具有网状结构的固化物。因此,随着固化时间的延长,树脂体系的固化度呈较明显的上升趋势。

结合图5和表1可以看出:恒定固化温度时,随着固化时间的延长,树脂体系的反应热逐渐减少,从而对应的固化度不断增加。因此树脂体系的固化度与其固化时间呈正相关的关系,即树脂体系的固化时间越长,其固化度越高,最终表现为碳纤维复丝样条的拉伸性能越好。

考虑到测试的可操作性,固化时间最好在80min以上,即固化度超过30%为宜。虽然延长固化时间可以在一定程度上提高碳纤维复丝的拉伸性能,但考虑到时间成本,固化时间不能无限延长。因此,根据试验室条件把固化时间的下限设置为80min,上限设置为140min。

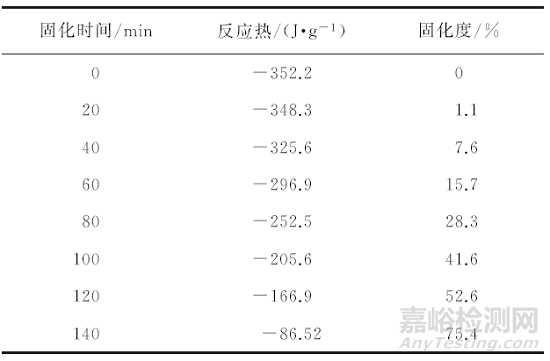

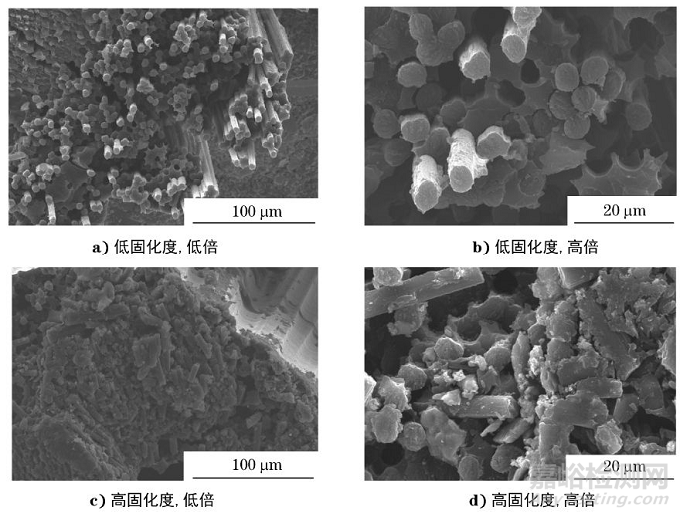

4、SEM分析

利用扫描电子显微镜观察固化温度为80℃、固化时间分别为80min和140min时国产碳纤维复丝样条的断口形貌,结果如图6所示。

图6 不同固化度的国产碳纤维复丝拉伸试样断口微观形貌

图6a)是固化度较低的国产高强高模碳纤维复丝样条的断口微观形貌,图6b)是其局部放大形貌,可以看出,当固化度较低时,碳纤维与树脂基体的结合不好。树脂基体的作用是固定碳纤维并将其黏合成整体,但当固化度较低时,树脂基体中有大量的碳纤维拔出,在原来的位置留下孔洞,这充分说明了当固化程度较低时,树脂不能很好的黏结碳纤维,在断裂时,应力不能沿着树脂从一根纤维传递到另一根纤维,从而影响了拉伸性能测试结果。图6c)和图6d)是固化度较高的国产碳纤维复丝样条的断口形貌及其局部放大形貌,可见与图6a)和图6b)恰恰相反,树脂基体的固化度提高后,基体可以很好的黏结碳纤维,较好地传递载荷并使其均匀分配,提高了力学性能。

通过SEM观察不同固化程度的碳纤维复丝样条断口形貌可以发现:恒定固化温度时,随着固化时间的延长,树脂基体的固化度提高,更好地传递载荷,断裂时仅有较少的纤维拔出,较明显地提高了碳纤维复丝样条的拉伸性能。

5、同一固化度不同树脂体系

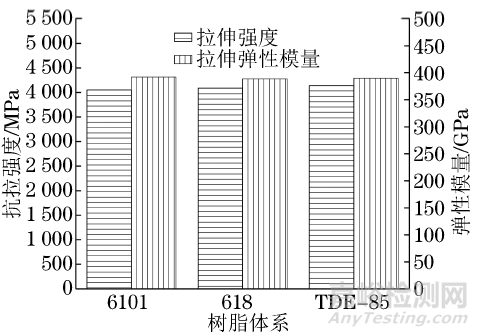

为了验证测试结果与固化度相关,选取3种环氧树脂进行同一固化度、不同树脂体系国产碳纤维复丝拉伸性能测试,结果如图7所示。

图7 同一固化度不同树脂体系下国产碳纤维复丝拉伸性能

从图7可以看出,制样工艺相同时,使用不同树脂体系制样,最终的拉伸性能相差不多:拉伸强度在4100MPa左右,弹性模量在390GPa左右。这是因为制样工艺相同使得树脂体系的固化度相同,而拉伸性能与树脂的固化度相关,因此即便使用不同的树脂体系,测试结果仍相差不大,即碳纤维复丝的拉伸性能测试结果主要受制样树脂的固化度的影响。

结论

(1)碳纤维复丝拉伸性能测试结果与制样树脂的固化度有关,固化度在30%~70%时,固化度越高,拉伸性能测试结果越高。

(2)在碳纤维复丝制样过程中,宜采用较低的固化温度和较长的固化时间,本试验中为采用80℃固化并持续加热140min。

(3)当复丝的制样工艺相同时,即使使用不同的树脂体系,如树脂体系的固化度相近,则最终的拉伸性能测试结果相关不大。

来源:理化检验