您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-08-10 10:58

DC53冷作模具钢材料中有较高的含碳量及合金元素,因而具有较高的强度及耐磨性。该模具钢一般用于耐磨性较高的冲裁及雕刻模具。客户反馈该雕刻模具在服役过程中发生刀口崩裂,并送检两件同一款型的模具开裂失效件,委托本检测中心进行检测,查找模具失效的原因,并提供改善措施和方案。

样品1#

样品2#

该雕刻模具加工工艺流程为:锯床下料→锻造热加工→球化退火→平面整形→刀口粗加工→刀口精加工→热处理淬、回火→超声波清洗→防锈处理→包装出库。其中热处理淬、回火工艺流程为:高温加热过程采用真空炉,加热温度1040℃保温2h,随后进气冷室用氮气冲冷淬火,氮气的纯净度为99.99%。然后在带有保护气氛的多用炉内进行三次回火(560℃/2h一次,550℃/2h两次)。为了保证模具尺寸的稳定性,又增加一次400℃/2h的稳定回火处理。在两件雕刻模具刀口失效部位分别线切割取样。

1.理化检验

(1)扫描电镜检测

模具失效件断口处宏观检查,断裂部位位于刀口根部。如图所示裂纹源由刀口根部左侧萌生,呈若干条平行的细条状条纹向右侧扩展,这是典型的应力集中多源台阶开裂,表明模具刀口根部存在较强的应力集中,造成拉向应力开裂。断裂面几乎与刀口背面垂直,沿切应力方向产生横向断裂,表明材料组织脆性较大。

模具失效件断口处宏观检查,断口存在于模具刀口的中部,断裂位置大约为刀口总高度的1/2处,整个断口呈月牙状。断面呈现粗晶状断口特征形貌,表明材料组织存在晶粒粗大的过热特征倾向。

(2)硬度检测

样件的模具失效件进行硬度检测,检测设备采用奥地利Qness-Q150型全自动数显洛氏硬度计,检测结果表明,实测表面硬度值符合规定要求(见表1)。

表1 硬度值实测结果统计表 (HRC)

|

1#样实测值 |

60.56 |

60.52 |

61.14 |

61.22 |

|

1#样极差值 |

-0.39 |

-0.43 |

+0.19 |

+0.27 |

|

2#样实测值 |

60.98 |

61.16 |

61.28 |

60.76 |

|

2#样极差值 |

+0.03 |

+0.21 |

+0.33 |

-0.19 |

|

规范值 |

60~63 |

注:标准块60.8HRC;测得值61.2HRC |

||

|

平均值 |

60.95 |

标准要求偏差值(HRC):合格 |

||

(3)化学成分分析

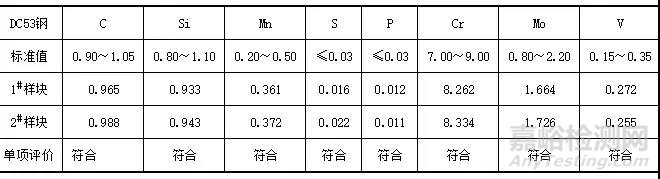

从两件模具失效件上分别截取样块,尺寸为长25mm×宽25mm×厚15mm,进行化学成分检测,检测设备为SFECTRO MAXX火花直读发射光谱仪。检查结果表明,化学成分符合DC53钢的标准要求(见表2)。

表2 化学成分(质量分数)检测结果(%)

(4)金相检测

两件模具失效样件镶嵌在一起,上半部位为1#样件;下半部位为2#样件。试样经预磨及抛光,然后用4%的硝酸酒精溶液进行浸蚀。目测两块试样的浸蚀面色泽不同,特别是2#样件浸蚀面的色泽较为明亮,推测2#样件存在回火不充分的倾向。

样件金相检测,断口起始处位于图示左侧刀口根部,开裂部位向右侧扩展至整个刀口断裂。断裂的起始部位位于带状分布的碳化物处,受刀口根部弯曲应力的作用产生裂纹源,并继续扩展致使刀口根部整体断裂。带状碳化物条带与刀口根部底槽平行,使刀口根部的横向抗拉强度降到最低值,极易造成横向裂纹。同时刀口的根部R角半径极小,经测量R角半径为0.15mm,该处的应力集中非常大,造成模具刀口根部造成脆性断裂。基体组织为隐针状马氏体+带状分布的块状碳化物,组织中的二次碳化物已经形成连续网,并存在大块状共晶碳化物。因而降低材料的强韧性,加大模具开裂倾向,加速裂纹的扩展速率。

样件金相检测,刀口根部的开裂起始于左侧,首先形成一个45°角的切向应力裂纹,随后裂纹继续向右侧扩展,直至刀口根部整体断裂。基体组织中存在大量颗粒状的黑色组织,这种黑色组织形成的原因,是因为锻件加热温度过高,硫化物夹杂颗粒熔融为孔洞而形成晶间熔洞,这种缺陷组织显著降低材料的强韧性。同时模具刀口的根部R角半径非常小,经测量R角半径为0.20mm,应力集中极大,导致模具刀口部位脆性断裂。

2#样件回火组织中的碳化物明显少于1#样件,这是由于模具锻造加热温度过高,碳化物溶解过多造成的,同时也使基体组织中的碳及合金元素含量增加。这种高碳高合金的组织淬火后会残留更多的奥氏体,正常的回火温度难以让过多残留奥氏体充分分解,因而显示为回火不充分的组织形态。

2.结果分析

模具刀口断裂,是由于组织中存在带状碳化物,使刀口横向抗拉强度急剧降低造成的。DC53钢属于高碳高合金钢,材料中碳化物的形态、块度和分布状态,是通过合理的锻造工艺进行碎化和均匀化。从该文提供的案例可见,该模具采用的DC53钢料一是冶金质量低,二是模具成形前并未经过有效的锻造加工,因而使材料组织中残留了较严重的带状碳化物。模具刀口的根部R角半径非常小,应力集中极大,进一步增加材料的断裂倾向。

模具刀口断裂,是由于模具锻造加热温度过高,基体组织中碳及合金元素含量偏高,淬火后的组织中大量残余奥氏体。正常的回火工艺难以将过多的残留奥氏体充分分解,因而增加了材料的组织应力,使模具表面拉应力增大,产生极大的开裂隐患。材料的过热粗大组织,降低材料的强韧性。模具刀口的根部R角半径非常小,应力集中极大,进一步增加材料的断裂倾向。

3.改进建议

DC53钢模具材料在锻造过程中,一定要控制好始锻温度和终锻温度。始锻温度控制在1000~1200℃,终锻温度控制在850~900℃。锻后必须用石棉或干砂进行保温缓冷,或者立即进入有气氛控制的箱式炉进行退火处理,退火温度为830~850℃,按照模具的有效厚度确定保温时间,然后炉冷至550℃以下才能出炉空冷。对于此类模具,其锻造方法一般采用镦粗—拔长且反复多次的三向锻造变形工艺,镦粗压缩比最好大于50%,如此才能获得块度细小、形态相近、分布均匀的共晶碳化物。模具在设计和制造过程中,应对尖角、凹槽、台阶等部位,使R角半径保持在0.50mm以上,避免因应力集中带来模具热处理及使用过程的开裂风险。

来源:热处理生态圈