您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-11 23:23

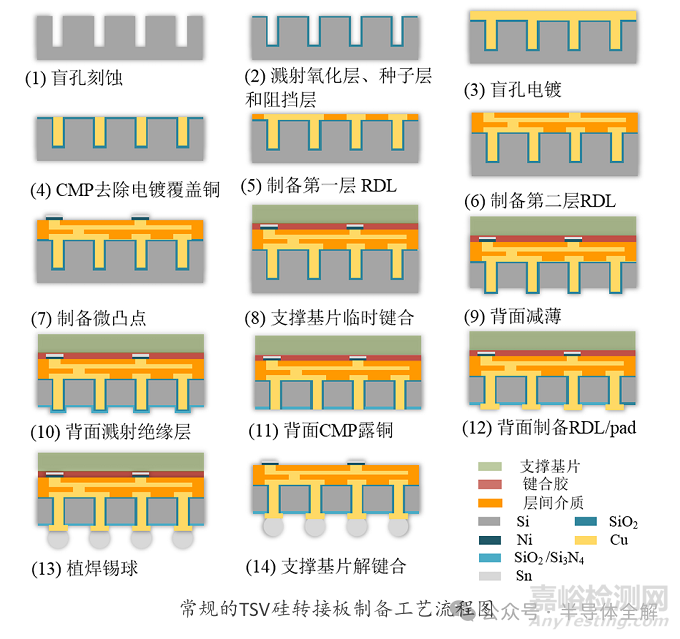

前面几篇文章介绍了TSV中硅转接板的作用,这一篇将介绍硅转接板的制备工艺:

根据TSV打孔工艺在整个工艺流程中时序的不同,TSV有源芯片制备分为先通孔、中通孔、后通孔和键合后通孔等几种方式(分别以制备晶体管、制备互连线和晶圆键合工艺为节点)。

而硅转接板上不需要制备晶体管,也不会在键合后再打孔,因此通常只有打孔-布线-减薄这样的制备方式。

其工艺流程如下图所示:

其制备流程包含的主要工艺如下:

(1)在晶圆上制备盲孔

目前,在晶圆上制备TSV孔通常有两种方法,一种是激光打孔,另一种是DRIE。

激光打孔是单点操作,打孔形成的孔壁十分粗糙,且对TSV的孔径和节距有所限制,因此,适用于孔的数量和密度较小、精度要求不高的情况。

DRIE工艺针对一整片晶圆,精度高,适用范围广,是目前最主要的TSV打孔工艺。

据统计,目前超过95%的TSV孔都采用DRIE博世(Bosch)工艺制作。

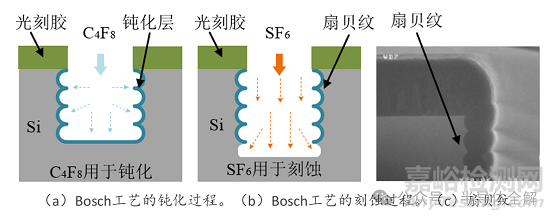

Bosch工艺采用刻蚀-钝化-刻蚀-钝化交替进行的方法在晶圆上打孔。

在反应室中通入SF6气体对硅进行物理和化学刻蚀,采用C4F8气体通过化学反应沉积聚合物保护膜来保护侧壁,避免横向刻蚀。这样的方法能保证刻蚀主要发生在孔的深度方向,获得高深宽比的TSV孔。

由于这种刻蚀和钝化交替进行的机制,使得Bosch工艺刻蚀得到的TSV孔侧壁会形成扇贝纹。

下图展示了Bosch工艺钝化和刻蚀的工艺过程以及刻蚀形成的扇贝纹:

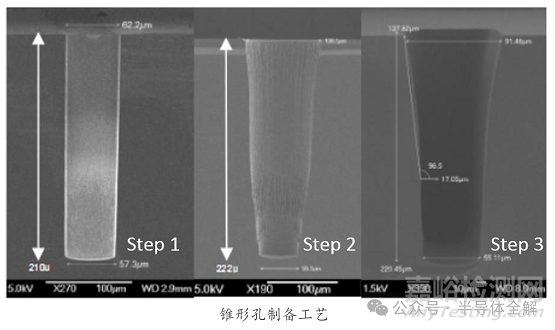

DRIE工艺除了可以制备垂直通孔外,还能通过三个工艺步骤来制作高深宽比的锥形孔,如图所示。

首先,使用Bosch工艺制作垂直通孔。然后,利用可控各向同性刻蚀工将垂直孔刻蚀成锥形。最后,对晶圆整体进行慢速的各向同性刻蚀,以获得光滑的孔壁和顶部。

锥形孔相比垂直孔的优点在于锥形孔可以更容易获得无孔隙的填充。

(2)制备绝缘层

在盲孔刻蚀完以后,需要在孔内制备一层绝缘层,以阻隔TSV铜和硅基底的接触避免漏电。绝缘层的制备可以采用热氧化法在TSV侧壁氧化形成 SiO2层,也可以采用等离子增强化学气相沉积(PECVD)、低温感应耦合等离子体-化学气相沉积(ICP-CVD)等来沉积绝缘层。

通常来说,热氧化法制备的SiO2层比较致密,且均匀性好,TSV顶端、侧壁和底部厚度相差不大。缺点是热氧化法工艺温度较高(1100°C左右),会破坏CMOS、RDL、微凸块等结构,因此只适用于先通孔的TSV工艺,此时,打好孔的硅基底上也不能有金属或者有机物材料。

PECVD和低温ICP-CVD所需温度小于250°C,适用性好,但是工艺成本高,均匀性不够好,绝缘层在TSV顶端、侧壁和底部的厚度有不小的差别,下图展示了ICP-CVD制备的绝缘层在TSV各处的厚度差别。

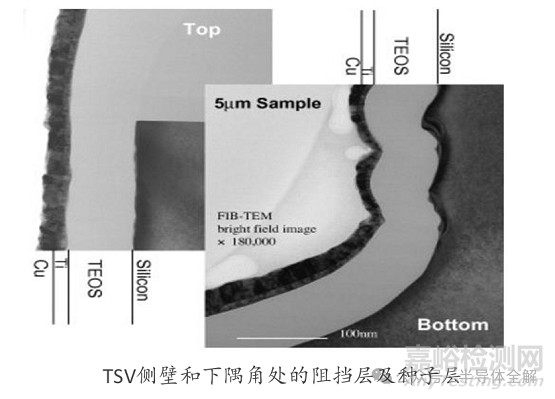

(3) 制备阻挡层和种子层

为了防止TSV中的Cu金属离子向硅基底扩散,造成TSV绝缘性能下降,在TSV与绝缘层之间需要沉积一层阻挡层。

最常用的阻挡层材料为Ti和Ta。沉积阻挡层后,再沉积电镀填充TSV所需要的Cu种子层。阻挡层和种子层通常采用物理气相沉积(PVD,Physical Vapor Deposition)来制备。

通过调整调整PVD功率参数,包括DC靶电源功率、基板偏压电源功率等,可以获得较好的TSV阶梯覆盖率,实现高深宽比TSV孔的均匀覆盖。

下图为应用材料公司的Diehl等人通过PVD在直径5μm、深宽比5:1的TSV孔内制备的Ti阻挡层和Cu种子层。

阻挡层和种子层在孔侧壁的厚度分别为0.1μm和0.3μm,在下隅角处(PVD沉积时最难覆盖的地方)的台阶覆盖率达到30%左右,保证了阻挡层和种子层的均匀性和连续性。

(4)TSV盲孔填充

TSV盲孔填充最常见的方式是电镀铜,也有使用溅射、真空印刷等方式填充其它材料(包括金属、多晶硅、碳纳米管或者石墨烯等)的研究。

Cu电镀填充工艺对于TSV三维封装来说是至关重要的。TSV孔的填充质量(主要是孔隙问题)直接影响整个系统的性能,且填充工艺的限制(包括孔径和深宽比)也会影响三维集成封装的设计。

深孔和高深宽比TSV电镀常用硫酸铜或氰化物电镀液,典型成分通常包括CuSO4、H2SO4和Cl。

电镀液中的添加剂通常包括加速剂(accelerator)、抑制剂(suppressor)和整平剂(leveler)。加速剂一般为小分子,具有较小的吸附速率以及较大的扩散系数,容易扩散和分布在孔的底部,加速铜在孔底部的沉积作用;

抑制剂一般是大分子,具有较大的吸附速率和较小扩散系数,容易吸附在TSV开口部,抑制铜在开口部位的沉积;

整平剂通过带正电荷的有机大分子,聚集在高电势区域,抑制铜的沉积,达到整平的目的。

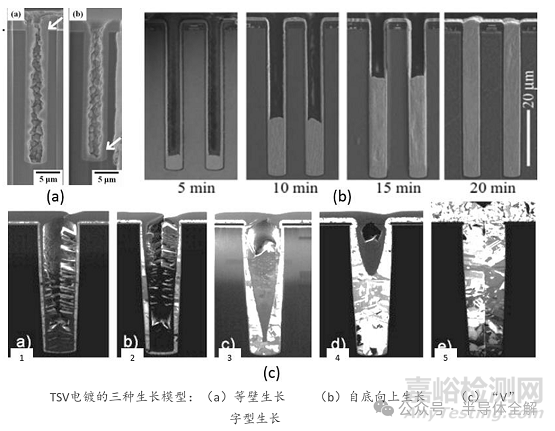

为了保证TSV的无孔隙填充,业内开发了多种电镀系统,通过不同电镀技术以及调整电镀液添加剂的配比,实现了等壁生长、自底向上(Bottom-up)生长、“V”字型生长等填充模式,这几种模式的TSV电镀截面如下图所示。

从图中可以看出,等壁生长模式容易在TSV中心形成孔隙,而自底向上模式和“V”字型模式可比较好的实现无孔隙填充。

为了实现转接板上TSV盲孔的无孔隙填充,可以使用TSV多步填充工艺对盲孔进行了填充。该工艺首先将待填充的晶圆放置在真空环境,排除TSV孔内空气。然后注入预浸润的电解质溶液,使TSV孔得到充分的预浸润。

预浸润电解液中添加过量的加速剂,这样使得加速剂在电镀开始之前就进入到盲孔当中并吸附在内壁上。再将预浸润过的晶圆放入只有抑制剂的电镀液中电镀,实现高效率的“Bottom Up”填充。

电镀时,以含磷铜作为阳极,阴阳极平行放置,镀槽中采用磁力搅拌器进行搅拌以促进电解液内的物质流动。

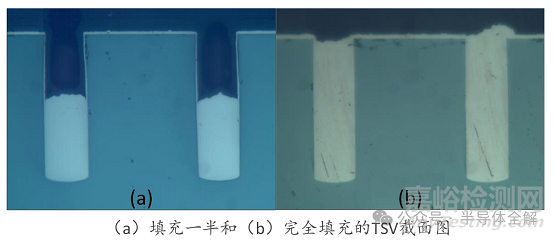

下图展示了孔径50μm,深度200 μm的TSV孔的多步填充电镀过程,图(a)为填充了一半时TSV的截面图,图(b)为完全填充时的截面图。此电镀过程是比较理想的“Bottom Up”填充。

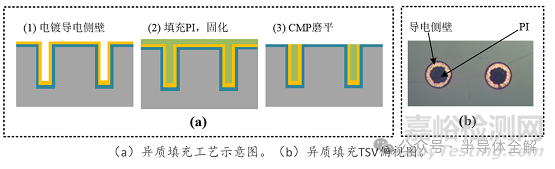

TSV孔填充的方式除了同质的完全填充以外,还有多层异质填充的模式。多层异质填充通常是在TSV侧壁电镀或者溅射一层导电层,再将中间的孔隙用聚合物填充。这样做的好处在于可以减少电镀时间,避免TSV孔隙,另外,减少TSV铜的体积也有助于减少TSV的应力。

新工艺对铜导电侧壁加PI填充,其工艺流程和孔正面显微镜图如下图所示。

(5)多余铜覆盖的去除

盲孔电镀后,TSV孔内会填满Cu,同样晶圆表面也会覆盖上一层较厚的Cu, 如下图所示。

此时,需要对晶圆进行研磨抛光,以去除表面铜覆盖,露出表面绝缘层和TSV。

此过程一般分为两步,第一步,使用研磨工艺对Cu进行快速去除。

第二步,使用对Cu选择比较高的CMP工艺对表面进行抛光,完全去除残余的Cu。

CMP即化学机械抛光,是一种表面全局平坦化技术,如下图所示。

在晶圆和抛光垫之间有磨料,并同时施加压力,通过晶圆和抛光垫之间的相对运动可对晶圆表面进行全局平坦化。

CMP去除高处图形的速度快而去除低处图形的速度慢,以此获得均匀的晶圆表面。不同类型的抛光液都有相对应的选择比,对不同材料有不同的去除速度。

目前,多余铜覆盖CMP通常使用的是酸性抛光液,其抛光机理如下:

首先Cu表面在氧化剂的作用下形成氧化膜,然后,铜离子与钝化剂或者络合剂反应形成钝化膜,凸起的钝化膜被机械作用下被去除,继续被氧化,而低处的钝化膜依然存在,并阻止氧化剂对深层Cu的进一步腐蚀。由于抛光液与SiO2不发生反应,只靠机械作用抛光,去除率很低。如此周而复始,实现晶圆表面的全局平坦化。

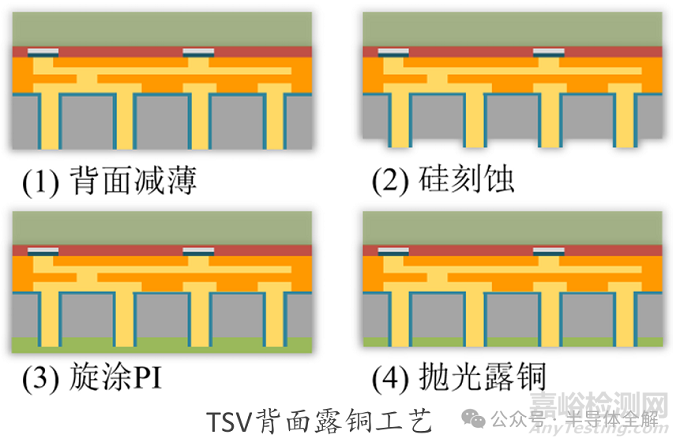

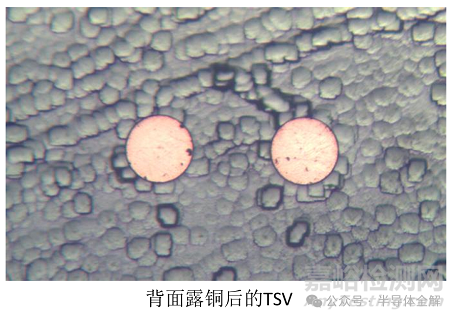

(6) TSV 背面露铜

TSV转接基板背面减薄之后,TSV柱子上面仍然覆盖着一定厚度的残余硅体,且表面会有一层硅损伤层,一般工艺上都是利用硅刻蚀工艺的高选择性,从背面露出TSV铜柱。露出TSV铜柱以进行后续的电气连接,使用绝缘层将背面的Si覆盖,以实现基底与布线的隔离。

背露一般采用有两种方法,干法工艺和湿法工艺。干法工艺为物理轰击结合化学的刻蚀工艺。湿法工艺为纯化学腐蚀方法,采用湿法工艺流程为Si刻蚀,PI背面绝缘,其工艺步骤如图所示。

先使用研磨工艺进行背面减薄,抛光处理;然后使用湿法刻蚀将Si向下刻蚀一小段距离;旋涂PI,将转接板背面覆盖并固化;对背面进行抛光,露出铜柱。背面露铜后的TSV如图为示。

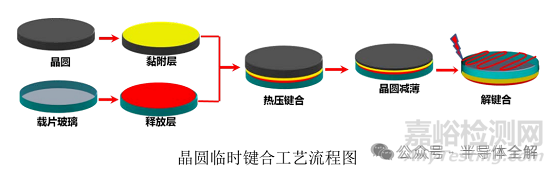

(7)薄晶圆持拿技术(键合与解键)

在转接板的制造流程中,由于需要对晶圆进行减薄,且减薄后的晶圆还需进行PECVD溅射 SiO2、RDL/Pad制备等工艺,在这一系列操作中,很容易造成晶圆的损坏。因此,在晶圆减薄前,需将其临时键合到一个支撑基片上,完成后续工艺后,再将支撑基片移除。

对于薄晶圆持拿技术来说,最关键的是粘合材料,它需要满足以下要求:

1)临时键合后,粘合材料需能承受后续工艺条件带来的考验,如温度、压力、真空环境等;

2)解键合时,粘合材料能被溶解或者在特定条件下失去粘性,容易被清理干净无残留。

此外,键合和解键合速度也是一个重要参数。

整个过程如下:先将键合胶旋涂在支撑基片上,并预固化,预固化温度为160°C;再使用临时键合机将晶圆压在支撑基片上,压力为400mbar,键合温度为250°C,时间为10 min。转接板制备完成后,将晶圆划片成单颗转接板,在解键合容易中浸泡6小时,可将芯片与玻璃支撑基片解键合,芯片表面无残留键合胶。

关于先进封装TSV制备工艺就介绍到这儿,对半导体感兴趣的同学欢迎订阅《半导体全解》公众号,了解更多半导体知识!

参考文献:

(1)罗江波 高性能硅转接板的系统设计及集成制造方法研究[D].

(2)吴道伟 高密度2.5D_TSV转接板关键技术研究[D].

(3)©Yole Intelligence 2024 High End Performance Packaging 2024

www.yolegroup.com[C].

(4)闵球 三维封装集成电路中的电热特性分析研究[D].

(5)龙致远 电子互连微孔金属化方法及机理研究[D].

来源:半导体全解