航空事业是我国重点发展的一项事业。当前,我国在航空领域已经取得了显著成就。为继续促进航空事业发展,有必要持续发展航空发动机零部件数字化测量技术,提升航空发动机装配水平,保证航空发动机制造水平。

随着科学技术、制造技术的发展,我国航空事业发展水平不断提升。由于航空发动机零部件数字化测量技术在强化航空发动机装配效果方面发挥着重要作用,需要重视航空发动机零部件数字化测量技术,积极发展此项技术,为航空发动机的研制和生产活动的顺利推进奠定基础。

1、数字化测量技术概念

数字化测量技术指以信息技术、计算机技术、数字技术为基础,以检验标准作为测量效果判断依据,开展的数字化测量工作,旨在借助测量技术科学评估测量对象质量。在数字时代,数字化测量技术受到了广泛关注。将航空发动机零部件数字化测量技术应用于航空发动机的装配中,可以保证航空发动机的装配质量。

2、数字化测量技术的应用价值

航空发动机装配制造是一项高精密的工作,若是在航空发动机装配制造的过程中产生一定的误差,就容易对航空发动机的整体性能造成消极影响。在数字技术发展,数字化测量技术进入了一个新的发展阶段。通过将数字化测量技术应用在航空发动机装配制造中,就容易提高航空发动机装配制造的精准度,使其符合装配制造标准。与此同时,在航空发动机装配制造中应用数字化测量技术还可以提高检测、装配制造效率,降低人工成本。而数字化测量技术的自动校核功能可以保证检查的全面性,防止出现遗漏的问题。

航空发动机零部件数字化测量技术应用要点

1、检测路径创建

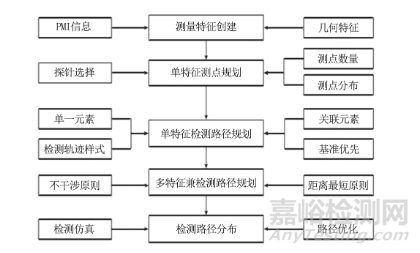

为保证航空发动机零部件数字化测量技术应用效果,要充分把控检测路径创建工作。本文主要从测量特征创建、单特征测点规划、单特征检测路径规划、多特征间检测路径规划、检测路径发布角度研究检测路径创建要点,如下图所示。

图1 检测路径创建流程

(1) 测量特征创建

在航空发动机零部件数字化测量中,要掌握零部件几何特征,提高测量水平。为实现该目标,先要利用PMI识别航空发动机零部件信息,关联几何特征,并创建测量特征。点、线、面、圆、球和圆柱等都属于几何元素。在创建测量特征时,可以围绕着这些元素,进行创建工作,便于把握测量对象特征,确保检测质量。

(2) 单特征测点规划

单特征测点是被测对象的特征的表现形式。针对单特征,要根据被测特征特点与尺寸公差要求,做好测点数以及测点分布的规划工作,保证测量水平。在规划时,要把握扫描路径上的起始点、矢量点和终点,从而完成对被测量对象的扫描工作,科学了解被测对象的特征。同时,要结合实际情况,优化测量规划方案,防止在测量的过程中出现误差,影响测量结果的精准度。

(3) 单特征检测路径规划

在完成上述规划工作后,就可以设置检测轨迹样式,生成检测路径。关联元素形位公差是单特征检测路径规划的难点,在进行路径规划时,需要克服该难题。首先,对两个关联元素单独创建测点规划,保障路径规划的清晰性;其次,做好关联元素间检测路径规划工作,提高路径规划水平。在整个单特征检测路径规划的过程中,要按照顺序,以此进行路径关联以及路径规划工作。

(4) 多特征间检测路径规划

多特征间检测路径规划相较单特征检测路径规划来讲难度大。究其原因,在对进行多特征间检测路径规划时,需要考虑待测零件的多个特征点。为提高多特征间检测路径规划水平,强化检测效果,需要从以下角度把握路径规划工作。

一是保证测量的安全性。在对多特征间零部件进行测量时,测头、零件、夹具之间可能会互相干扰,以致影响测量安全。为保证测量的安全性,可以在各特征间设置安全点,防止测头、零件、夹具之间发生干扰。

二是遵守距离最短原则。在进行多特征间检测路径规划时,还要遵守距离最短原则,即保证多特征间检测路径的和是最小的,从而提升测量效率。通过做好上述工作,就可为零部件测量工作的有效开展提供指导。

(5) 检测路径发布

仿真是指通过对测量路径进行仿真检查的方式,评估检测路径效果。通过开展仿真活动,就容易发现路径规划问题。如果存在问题,就需要针对性地解决问题,科学优化检测路径。在检测路径符合相关标准后,就可以发布检测路径。

2、代码编译和后处理

在创建完检测路径后,需要把路径代码编译成通用的测量机编程语言,以增强测量的适用性,以防测量机编程语言与测量机出现不匹配的问题。

3、三维测量报告发布

为增强测量结果的可读性,需要发布三维测量报告。其中,需要在形成三维测量报告时标注上测量数据信息,从而为人们解读测量信息提供依据。

航空发动机零部件数字化测量技术的应用

1、研究对象

将航空叶轮作为研究对象研究数字化测量技术的应用情况。

(1) 结构特点

为提高数字化测量技术在航空发动机喷管部件中的应用水平,应当深入研究航空叶轮结构。航空叶轮由叶轮盖板和叶轮基座两部分经真空扩散焊连接而成,整体呈类椎体结构,共有8条焊缝,8条焊缝对叶轮进行扩散式等分,每条焊缝宽度不同(1~2.5 mm)。

(2) 技术条件

在测量航空发动机叶轮时,要分析叶轮结构,把握测量要点,提升测量水平,使其符合装配标准要求。当前,自动化测量技术的发展水平不断提高,在针对航空发动机叶轮进行测量时,有必要将自动化技术应用在测量工作中。其中,可以使用三坐标测量机和蓝光扫描仪落实此项工作。

2、测量方案确定

为有条不紊地开展航空发动机叶轮测量工作,需要结合测量规范要求,制定测量方案。针对叶轮,需要使用三坐标测量机和蓝光扫描仪进行测量工作。

3、测量要点

(1) 三坐标测量机检测要点

测量方法:建立三坐标测量机的测头,运用快速3-2-1法建立坐标系,为测量工作有效开展奠定基础。极坐标测量法是基于定心圆半径的测量,通过采取极坐标测量法,就可以提高对测量对象尺寸的判断能力,降低测量程序编写难度。叶轮曲面是三坐标测量机的主要检测对象,为提高对叶轮曲面的测量水平,需要选用极坐标系(柱坐标系)进行测量工作。

利用极坐标测量风扇叶轮曲面步骤:在利用极坐标测量风扇叶轮曲面时,要遵守测量步骤,保证测量水平。

一是研究叶轮,结合叶轮形状以及尺寸,采用先进的技术,对其进行建模处理。

二是选择导入CAF文件,将叶轮三维模型导入系统。建立极坐标系及测头,绘制出1:1比例的二维图形,标记每个被测圆弧的尺寸。除此之外,要将设计的基准点作为坐标原点,便于开展测量活动。

三是在测量叶轮时,要做好以下工作。首先,将叶轮放置在三坐标测量机的大理石测量台上,从而做好测量准备工作。其次,使用红宝石测头测量风扇叶轮曲面数据,结合数据做好极坐标系建设工作。其中,在规划顶层路径时,要锁死三坐标测量机的Z轴,测量叶轮叶片曲面上边界上的点P,求出点P在XmYm平面上的投影Pm,连接Om和Pm两点与Xm轴之间的夹角αm。然后,依据测量出的P点x、y、z坐标值,求出P'd与Xd轴之间的夹角αd。此外,还需要通过绕z轴旋转的方式,获得坐标系Or-XrYrZr。而在对底层路径进行规划时,则需要做好认真测量叶片边界点,获取相关信息,同时,需要以坐标的方式,呈现出叶片边界曲线的构造情况。另外,还需要构造双三次Coons边界曲面,以此保证测量效果。

四是做好程序的编写工作,确保测量效果。

五是反复测量工作,获得可靠的数据信息,从而保障测量的准确、有效性。

(2) 蓝光扫描要点

蓝光扫描:蓝光为单色光源,光源的波长为440~460 nm。蓝光扫描技术使用的是细条蓝光,其光源的波长更短。通过将篮光扫描技术应用在测量工作中,就容易排除外界光环境对测量工作的干扰,保证测量的准确性。除此之外,还可以提升测量效率。正因如此,可以加大蓝光扫描技术在测量工作中的应用力度,从而充分确保测量效果。

获取叶轮三维数据:获取叶轮三维数据是蓝光扫描测量法开展的基础,因此需要做好此项工作。首先,处理叶轮表面,使其能够进行漫反射,方便获得叶轮数据;其次,对叶轮进行扫描操作,获取叶轮三维数据。

叶轮三维数据与产品设计数据的拟合对齐:将叶轮三维数据与产品设计数据导入Geomagic qualify软件中,对两者进行拟合对齐。如果两者对齐,就需要进一步评估叶轮质量。其中,需要利用3D技术详细对比两者的尺寸,在对比过程中可以借助颜色判断两者尺寸是否一致。

尺寸鉴定及误差评定:经过测量会显示尺寸标注视图,依据尺寸标注视图可以更好地鉴定尺寸,分清楚两者尺寸误差。对于工作人员来讲,其依靠自身的专业素养,结合尺寸标注视图,对尺寸进行进一步的判断,便于得出科学、准确的结论。

4、测量报告发布

在依据上述方案对航空叶轮进行处理后,可以在平台上获得三维测量报告,以此评估整个测量工作。

5、方案实施效果

通过制定完善的航空叶轮测量方案,就容易顺利开展工作,避免出现浪费资源的问题。与此同时,使用该方案指导实践工作还可以增强航空叶轮测量的准确性。整体来讲,航空叶轮测量方案以及相关数字化技术、测量技术对于提高航空发动机制造水平具有积极意义,有助于助力航空事业的发展。因此,有必要主动落实以上工作。

结语

航空发动机零部件数字化测量技术是科学技术发展的产物。伴随着数字化测量技术发展水平的提升,其在航空发动机检测与制造中将会发挥愈加重要的作用。所以,要深入研究航空发动机零部件数字化测量技术,构建该技术在航空发动机检测与制造中的应用方案,为航空发动机的检测与制造提供依据。

除此之外,要总结航空发动机零部件数字化测量技术应用经验,优化测量工作。另外,要积极地升级航空发动机零部件数字化测量技术,以便顺利开展工作,保证测量的精确度,强化航空发动机的制造效果。

总而言之,有必要从多层面、多角度不断地研究航空发动机零部件数字化测量技术,以确保测量工作的高效开展。