导读:橡胶结构耐久性能与橡胶结构的几何形状、材料性能以及载荷边界等因素有关。工程上,橡胶结构不像普通的金属材料结构那样存在明确的S-N疲劳性能曲线。因为不同橡胶制件厂家,所用的橡胶材料和配方都是不同的,很难找到一个普遍的表示方法,除此之外,橡胶材料性能受使用条件影响较大,比如温度等因素。

虽然如此,仍有一些论文指出,对于橡胶结构,可以用应变能密度、最大主Green-Lagrange应变、有效应力等损伤参数来间接了解橡胶结构的耐久性能。比如应变能密度较大,表明橡胶结构耐久性能差,如果应变能密度小,表明橡胶结构耐久性能好。其他两种损伤参量亦然。

一、3种疲劳损伤参量介绍:

裂纹形核方法(the crack nucleation approach)

裂纹形核方法用于分析零件的疲劳寿命分布是比较方便的,这种方法基于连续介质力学,在材料级上参考一些特征量,比如应力、应变历程。裂纹形核方法认为材料自身的寿命是由某点的应力、应变历程决定的,但大部分对于橡胶零件的研究都不把应力(Stress)作为疲劳性能的评定指标。而广泛用于橡胶零件疲劳性能评定的三个参量为:

1)最大主应力(Maximum Principal Strain);

2)应变能密度(Strain Energy Density)。

3)有效应力

1.最大主G-L应力

一些研究认为:最大主应力的平均值和交变值唯一的定义了裂纹形核寿命。很常见的一种现象是,裂纹在与最大主应力方向垂直的平面上出现。

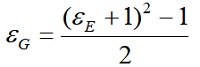

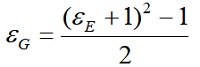

G-L应变与工程应变均为描述弹性体变形的应变量,主G-L应变与主工程应变有如下关系式:

(1)

(1)

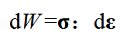

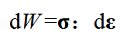

2、应变能密度(Strain Energy Density)

应变能密度是指由于弹性变形而积蓄在弹性体单位体积内的能量。应变能密度可通过对下式积分求得,即[8]:

(2)

(2)

其中, 和

和 是指同一坐标系下描述物体应力、应变状态的一组应力张量和应变张量。

是指同一坐标系下描述物体应力、应变状态的一组应力张量和应变张量。

更多的研究用应变能密度评定。

图1 应变能密度数值读取

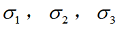

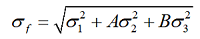

3、有效应力

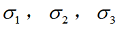

有效应力 基于以下假定提出[3]:第一、第二、第三主应力(分别表示为

基于以下假定提出[3]:第一、第二、第三主应力(分别表示为 )中,只有大于0的主应力对橡胶材料造成疲劳损伤。

)中,只有大于0的主应力对橡胶材料造成疲劳损伤。

根据以上假定,当 时,

时, ,当

,当 时,有效应力

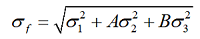

时,有效应力 定义式如下[3]:

定义式如下[3]:

(3)

(3)

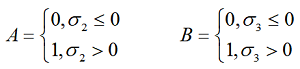

其中, A、B为加权系数,表示为:

(4)

(4)

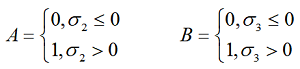

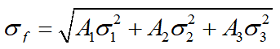

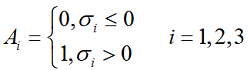

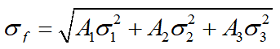

本文采用更为简洁的表达形式,将有效应力改写为:

(5)

(5)

其中,

(6)

(6)

有文献的研究结果表明,以有效应力为损伤参量的疲劳寿命模型所预测的悬置寿命在该悬置实测寿命的2倍分散线之内,预测效果良好;以应变能密度为损伤参量的寿命模型和以最大主G-L应变为损伤参量的疲劳寿命模型,所预测的悬置寿命分布在该悬置实测寿命的4倍分散线之内,预测效果相对较差。因此,有效应力更适合用作橡胶悬置的疲劳损伤参量。

二、橡胶悬置疲劳寿命预测应用

本文分析将以有效应力为损伤参量的疲劳寿命预测模型来讲解如何有关有限元方法来对橡胶悬置前期的疲劳寿命进行预测。

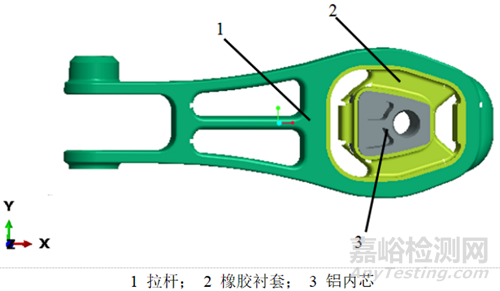

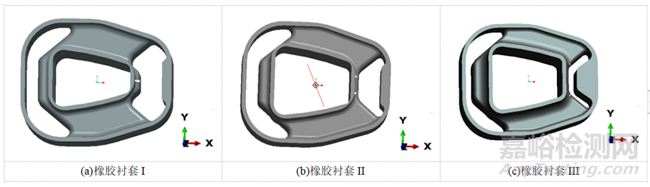

图2中为一抗扭拉杆,拉杆大端衬套有三种不同结构,如图3(a)、(b)、(c)所示。本计算报告分别对三款橡胶衬套 (分别称为悬置I、II、III) 进行了有限元分析,预测了橡胶悬置在两种工况下的疲劳寿命。图2中给出了橡胶悬置的坐标系定义。

图2 抗扭悬置结构示意图

图3 三种不同结构的拉杆橡胶结构示意图

上图三种悬置结构中,橡胶悬置II在路试后出现疲劳破坏,损坏后的橡胶悬置II如图4所示。由图4可知,疲劳裂纹的位置处于悬置接近金属内管的部分。

图4 耐久疲劳破环现象

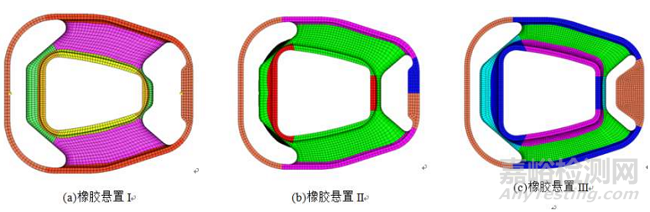

建立的橡胶悬置有限元模型如图5所示。假设该橡胶悬置是由硬度为50的天然橡胶制作而成,则有限元计算时使用现有的N50橡胶本构模型来描述橡胶材料的力学特性:

为了计算更准确,建议划分为六面体网格。

图5 有限元分析模型

在abaqus中对以上三种结构悬置有限元模型设置材料属性以及分析步,设置载荷步后提交求解,进入后处理模块提取各自的疲劳损伤参量代入公式中计算疲劳寿命次数。

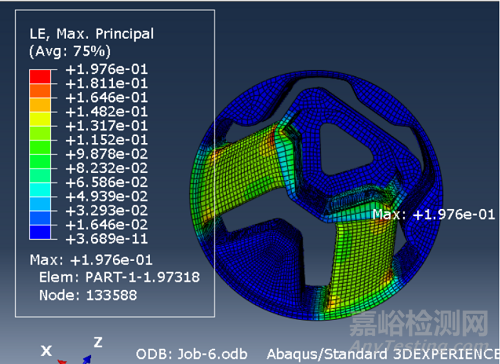

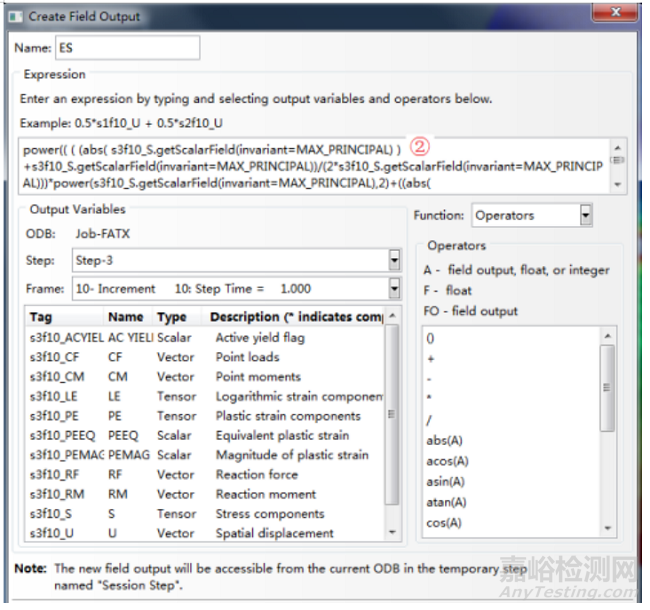

为了对比三种结构的耐久性能,本例中用等效应力为损伤参量预测该橡胶悬置的疲劳寿命。在ABAQUS后处理中按公式(5)来提取等效应力的设置见图6所示。

图6有效应力提取设置

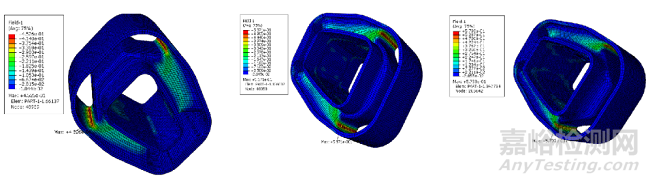

图7给出了加载位移为4mm时,计算得到的橡胶悬置上的分布云图。云图中标记出了等效应力最大值所在的位置(以下称其为疲劳危险点),此即橡胶悬置最可能产生疲劳裂纹的位置。由图7可知,橡胶悬置的疲劳危险点位于橡胶悬置靠近金属内管的部分,与实际断裂情况相符。

图7等效应力云图

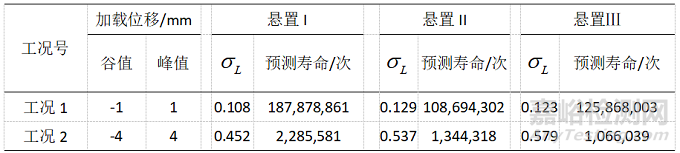

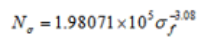

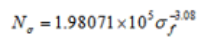

按照文献所给疲劳寿命模型Ⅲ: ,计算得到各方案橡胶悬置的疲劳寿命次数见表所示:

,计算得到各方案橡胶悬置的疲劳寿命次数见表所示:

由表可知:

在工况1下,同样的加载工况下,计算得到的悬置II上的等效应力最大,因此最容易发生疲劳破坏。

在工况2时,三种不同结构的橡胶悬置中,悬置I的预测寿命最大,悬置III的预测寿命最小。

综上所述:橡胶悬置疲劳虽然受到材料配方以及使用条件的影响,导致计算结果不准确,但是在设计之初用于悬置不同方案和结构的疲劳寿命对比还是有一定的意义的。

(1)

(1) (2)

(2) 和

和 是指同一坐标系下描述物体应力、应变状态的一组应力张量和应变张量。

是指同一坐标系下描述物体应力、应变状态的一组应力张量和应变张量。

基于以下假定提出[3]:第一、第二、第三主应力(分别表示为

基于以下假定提出[3]:第一、第二、第三主应力(分别表示为 )中,只有大于0的主应力对橡胶材料造成疲劳损伤。

)中,只有大于0的主应力对橡胶材料造成疲劳损伤。 时,

时, ,当

,当 时,有效应力

时,有效应力 定义式如下[3]:

定义式如下[3]: (3)

(3) (4)

(4) (5)

(5) (6)

(6)

,计算得到各方案橡胶悬置的疲劳寿命次数见表所示:

,计算得到各方案橡胶悬置的疲劳寿命次数见表所示: