以铜、镍金属为正负电极,采用超声辅助电火花放电(EDM)法合成Cu-Ni合金粉体,研究了超声功率(0,500,1000,1500W)对合金粉体晶体结构、微观形貌和粒径分布的影响。结果表明:不同功率超声辅助EDM合成的Cu-Ni合金粉体的物相均主要由Cu0.81Ni0.19、Ni、CuO、NiO和Fe2O3组成,主晶相Cu0.81Ni0.19为面心立方结构;随着超声功率的增加,Cu0.81Ni0.19相的衍射峰强度增大,半高宽变窄,粉体结晶性变好。引入超声辅助合成的Cu-Ni合金粉体中出现较大尺寸不规则颗粒,但球形颗粒的尺寸减小,粉体粒径分布范围变宽;随着超声功率的增大,平均粒径D50减小。

1、 试样制备与试验方法

采用超声辅助电火花放电法合成Cu-Ni合金粉体时采用的电极为铜和镍金属电极,纯度分别为99.9%,99.6%。铜、镍金属电极棒的直径均为10mm,各材料的物理属性如表1所示。采用2000#静电砂纸分别对铜、镍金属电极棒表面进行打磨,去除表面氧化层,然后使用无水乙醇清洗电极,风干待用。

表1 铜和镍电极材料的物理属性

由铜和镍的物理属性可知,单位放电时间内铜电极吸收的总热量要小于镍电极,表明相同放电条件下铜电极材料的去除率低于镍。从提高粉末生产率和铜元素含量的角度出发,加工极性应采用正极性,因此选择铜电极为正电极,镍电极为负电极。采用自动伺服电火花成型机进行超声辅助电火花放电试验,脉冲宽度为50μs,脉冲间隙为12μs,峰值电压为25V,峰值电流为36A,超声波发生器安装在阴极工作台的底部,超声波向上传导,超声频率为28kHz,超声功率分别为0,500,1000,1500W。超声辅助电火花放电结束后,采用高速冷冻离心机将产物进行离心分离,转速为8000r·min-1,离心时间为10min,随后将分离得到的沉淀物置于真空冷冻干燥机中进行干燥,时间为25h,得到Cu-Ni合金粉体。

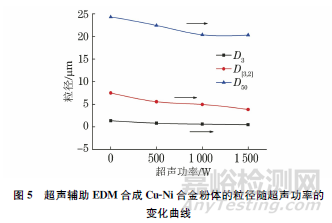

采用X射线衍射仪(XRD)分析无超声(超声功率为0)和不同超声功率下粉体的物相组成,采用场发射扫描电子显微镜(SEM)观察粉体微观形貌,并用附带的能谱仪(EDS)进行微区成分分析。采用激光粒径分析仪测定粉体粒径,使用高斯拟合法得到粒径分布规律,统计得到粒径D3(有3%的颗粒小于该粒径)、面积平均粒径D[3,2]和平均粒径D50(有50%的颗粒小于该粒径)。

2、 试验结果与讨论

2.1 物相组成

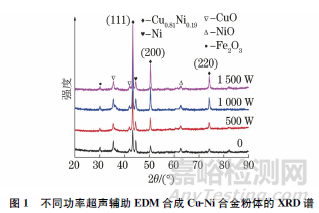

由图1可以看出:无超声和不同功率超声辅助EDM法合成的Cu-Ni合金粉体的物相组成相同,均主要由Cu0.81Ni0.19主晶相和Ni、CuO、NiO、Fe2O3等相组成。Cu0.81Ni0.19 主晶相主要出现了(111)、(200)、(220)晶面的衍射峰,该相属于面心立方结构;Cu0.81Ni0.19(111)晶面的衍射峰强度较高且半高宽较窄,说明粉体结晶性较好。随着超声功率的增加,Cu0.81Ni0.19相的衍射峰强度变高,半高宽变窄,说明Cu0.81Ni0.19相含量增加,结晶性变好。合金粉体中存在的CuO和NiO是由于铜、镍元素氧化形成的。部分镍元素以单质形式存在于合金粉体中,并没有参与到晶体结晶过程。Fe2O3是由于电极材料纯度不高,杂质铁元素发生氧化反应而形成的,属于原始杂质,其含量很少,可忽略不计。

2.2 微观形貌与微区成分

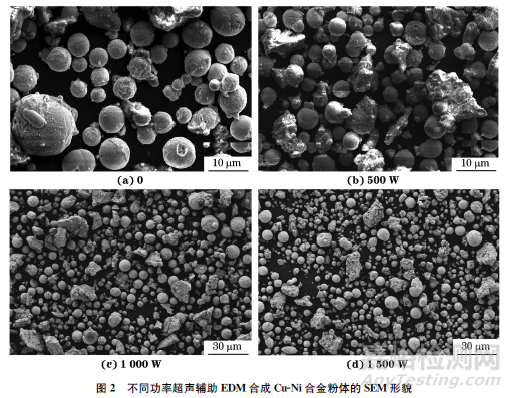

由图2可以看出:与无超声辅助EDM合成Cu-Ni合金粉体相比,超声辅助EDM合成Cu-Ni合金粉体颗粒明显细小;随着超声功率增大,Cu-Ni合金粉体中出现了一些较大尺寸的不规则颗粒,但球形颗粒的尺寸减小,表明超声功率的增加有助于形成小尺寸的粉体颗粒。超声波在工作液中传播时,在脉冲放电间隙会形成暂时的负压,导致工作液中的气泡因压力过低而逸出,最后形成空化泡;空化泡的寿命仅为0.1μs,会迅速崩溃破裂,产生具有110m·s-1速度的强烈冲击波和微射流,对铜、镍金属液滴和蒸气泡起到剪切粉碎作用,从而形成小尺寸粉体颗粒。此外,超声空化作用产生的冲击波使得合金颗粒高速相撞,同时在撞击点处产生高温,导致小尺寸合金颗粒局部熔化黏结在一起形成金属烧结颈;随着超声功率增大,空化作用增强,冲击波增大,烧结现象愈发严重,最终形成大尺寸不规则颗粒。

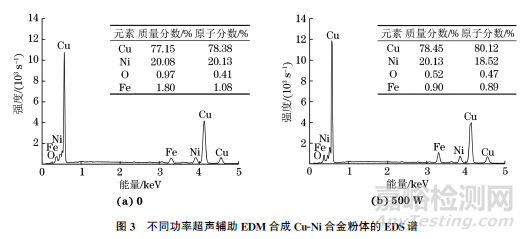

由图3可知,有超声和无超声辅助时,Cu-Ni合金粉体微区成分均由铜、镍、氧、铁4种元素组成。

2.3 粒径

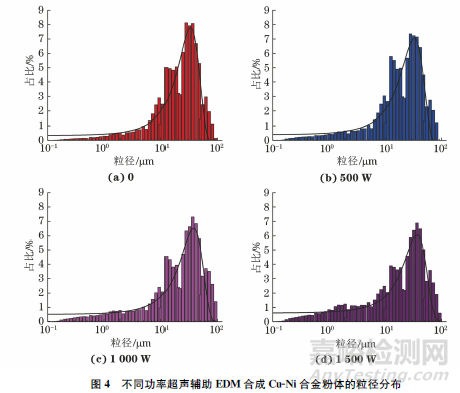

由图4可以看出:无超声辅助时,EDM合成Cu-Ni合金粉体的粒径分布在0.153~81.000μm,不同功率超声辅助EDM合成Cu-Ni合金粉体的粒径分布在0.153~92.570μm,粒径分布区间变宽;随着超声功率的增加,24.34~47.49 μm区间的中粒径颗粒占比减小,47.49μm以下的小颗粒占比增加,与SEM形貌结果相一致。

由图5可知:无超声时EDM合成Cu-Ni合金粉体的D[3,2]为7.49μm,D3为1.36μm,D50为24.31μm;随着超声功率增大,D3、D[3,2]和D50均减小,当超声功率达到1500W时分别为0.49,3.83,20.31μm。由此推断,超声功率的增加有利于得到平均粒径较小的合金粉体颗粒。这是因为超声振动和空化作用导致的气泡破裂使得金属蒸气流和工作介质发生湍流现象,金属蒸气团簇的分解速率提高,形成越来越多的小尺寸颗粒。粉体颗粒的粒径越小,表面活性越高,比表面积越大,颗粒往往会因为处于不稳定状态而相互吸引,越来越多的小颗粒黏结在一起形成大颗粒,导致粉体粒径分布范围变宽。

3、 结论

(1) 无超声和不同功率超声辅助EDM合成的Cu-Ni合金粉体的物相组成相同,均主要由Cu0.81Ni0.19主晶相和Ni、CuO、NiO、Fe2O3等相组成,Cu0.81Ni0.19相主要出现(111)、(200)、(220)晶面的衍射峰,属于面心立方结构;随着超声功率的增加,Cu0.81Ni0.19(111)晶面的衍射峰强度增大,半高宽变窄,粉体结晶性变好。

(2) 引入超声辅助后,合成的Cu-Ni合金粉体中出现尺寸较大的不规则颗粒,但球形颗粒的尺寸减小,粉体粒径分布范围变宽;随着超声功率的增大,平均粒径D50逐渐减小。