您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-12 03:17

以在不同等静压压力(40MPa和70MPa)下采用反应熔渗制备的2种组成硅化石墨复合材料和市购俄罗斯产硅化石墨复合材料为研究对象,研究3种组成硅化石墨复合材料的物相组成和微观结构,以及水润滑条件下摩擦磨损性能。结果表明:硅化石墨复合材料的物相均由碳相、碳化硅相和硅相组成,三相呈三维网络嵌入式分布;当碳相含量较低,碳化硅含量较高时,硅化石墨复合材料的摩擦因数随着载荷的增加而增大,而当碳相含量较高,碳化硅含量较低时,摩擦因数先增大后减小。不同组成硅化石墨复合材料的磨损量均极低,耐磨性能良好,磨损机理主要为磨粒磨损。

1 试样制备与试验方法

1.1 试样制备

试验原料包括中间相炭微球(MCMB)、石油焦、石墨粉、酚醛树脂、聚丙烯酸树脂。按照MCMB、石油焦和石墨粉的质量比为2∶1∶1,酚醛树脂和聚苯烯酸树脂与总碳源质量比分别为1∶10,3∶10称取原料,混合获得复合粉体。复合粉体经预压成型,等静压成型,在高温管式炉中进行炭化,得到多孔碳坯体;然后在多孔碳坯体中加入粒径3mm 的硅粉进行反应熔渗处理,制得硅化石墨复合材料。将40,70MPa等静压压力下制备的硅化石墨复合材料分别标记为P1 试样和P2试样;俄罗斯制备的硅化石墨复合材料CT-П0.5标记为P3试样。

1.2 试验方法

采用X射线衍射仪(XRD)测定试样的物相组成,使用自动磨样机对试样进行打磨,然后使用金刚石抛光液在抛光布上进行抛光,抛光好的试样采用3D激光共聚焦显微镜观察显微组织。沿试样的边缘到中心位置选取5个点,采用Image-Pro Plus图像定量分析软件统计试样中各相含量。

按照如图1所示的方法进行水润滑环块摩擦磨损试验。硅化石墨复合材料试样为块状,尺寸为12.32mm×12.32mm×19.05mm,对磨材料为硬度55~60HRC的W18Cr4V合金钢圆环,尺寸为ϕ16mm×40mm×10mm。在转速250r·min-1,载荷40,60,80N下进行水润滑摩擦磨损试验,试验时间均为30min。摩擦因数取摩擦稳定阶段(摩擦曲线中15~30min)的平均值。采用精度为0.1mg的电子分析天平测试样在摩擦磨损试验前后的质量,并计算磨损量。采用3D激光共聚焦显微镜和扫描电镜观察磨痕形貌。

2 试验结果与讨论

2.1 物相组成与微观结构

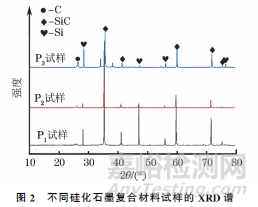

由图2可见,3种试样都由碳化硅相、碳相及硅相组成。比较P1和P2试样,可以明显地观察到P1试样的碳峰强度较弱,硅峰较强,即等静压压力越大,碳相含量越多,硅相含量越少。俄罗斯制备的硅化石墨复合材料(P3试样)中碳相含量较多。

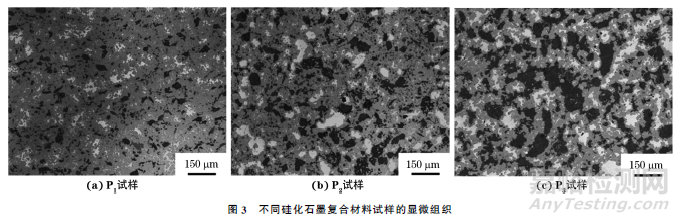

由图3可见,硅化石墨复合材料由黑色的碳相、灰色的碳化硅相和白色的硅相组成,三相在空间呈网络嵌入式分布。硬质相碳化硅作为基体骨架,保证材料优异的力学性能;石油焦和MCMB的粒径较小,极易与液硅反应生成碳化硅,因此硅化石墨复合材料中保留下来的碳相基本是未反应完全的石墨,石墨具有良好的自润滑作用。

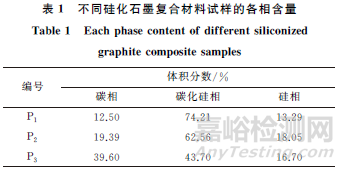

由表1可知,3种试样的碳相含量依次增多,碳化硅相含量依次减小,P2和P3试样的硅含量较多。这个结果与图2的XRD谱所得结果相符。

2.2 摩擦磨损性能

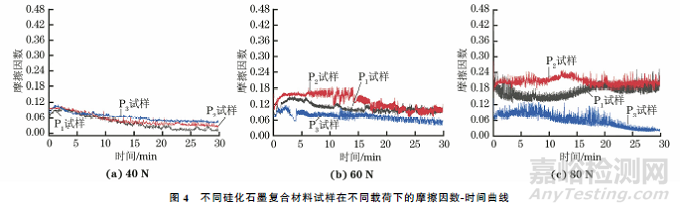

由图4可见,硅化石墨复合材料的摩擦因数随时间变化的曲线存在2个阶段:初始阶段和稳态阶段。在初始阶段,合金圆环与试样处于磨合过程,摩擦因数波动较大且较高,进入稳态阶段后,摩擦因数逐渐减小并趋于稳定值。在低载荷40N下,不同硅化石墨试样均表现出较低的摩擦因数(小于0.1)。随着载荷的增大,不同试样的摩擦因数出现了波动。当载荷达到80N时,P1和P2试样的摩擦因数随时间延长呈现增大趋势,而P3试样则先增大后减小。

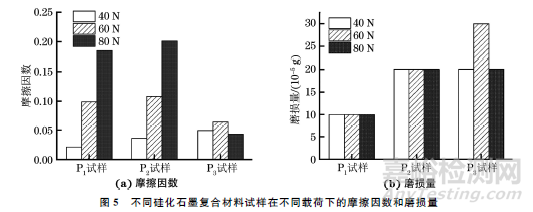

硅化石墨在水润滑条件下稳态磨损阶段中的摩擦因数与其碳相含量、碳化硅相含量和外加载荷有关。由图5可见:不同组成硅化石墨复合材料在不同载荷下的摩擦因数和磨损量均很小;碳相含量相对较低、碳化硅含量较高的试样(P1与P2)的摩

擦因数随载荷的增加而增大,高碳相含量、低碳化硅含量P3试样的摩擦因数随载荷的增加先增大后减小。较高载荷下P1和P2试样的摩擦因数高于P3试样,这是因为P1和P2试样中碳化硅硬质相含量较高,表面凸起,粗糙度大,当载荷变大,实际摩擦接触面积增大,导致摩擦因数增加,而P3试样的软质相碳含量较大,硬质相碳化硅较少,摩擦面较光滑,表面粗糙度较小,则摩擦因数较小。同时试样中碳相含量越高,磨损量越大,这是由于软质相碳易损耗所致。但当试样中碳相含量达到一定值时,在大的载荷下,剥落的碳在摩擦表面与水会组成一定厚度的润滑膜,减少与对磨面的直接接触,因而减少了硬质相碳化硅微观凸起结构导致的犁沟效应,从而降低了摩擦因数和磨损量。

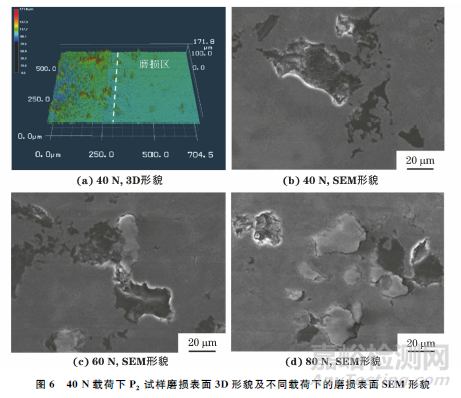

2.3 磨损形貌

由图6可见,P2试样的磨损区和非磨损区的表面形貌有显著差异。虽然在磨损之前试样表面已经进行了精磨抛光,但从3D形貌上依然可以看到有尖锐的凸起,而水润滑磨损后的表面较为平整,这是因为水介质在圆环的带动下清除了磨损产生的碎屑,使得磨损表面光滑,并且其冷却作用显著降低了磨屑的黏着力。在40N载荷下试样表面的碳相剥落较少;在60N和80N载荷下碳相大量剥落。同时,试样表面出现了因摩擦应力导致的裂纹,同时随着载荷的增大,试样表面出现了明显的磨痕。主要原因是随着载荷增大,圆环与试样表面的硬质相凸起物接触数量增多,使得实际磨损面积增大;另一方面,由于试样单位面积上的接触应力增加,使得试样表面因剥落而产生了磨粒磨损,因而试样的磨损程度加剧。

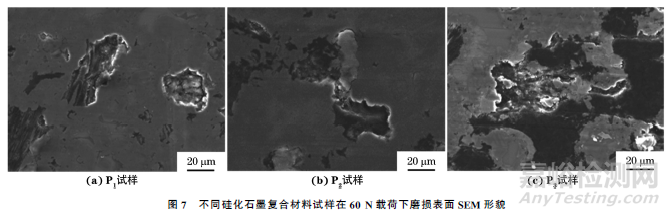

在环块摩擦试验过程中,水润滑条件也是影响摩擦因数的重要因素之一。在水润滑条件下,硅化石墨复合材料的划痕、裂纹和碳剥落现象大大减少。由图7可见,P1试样和P2试样在高载荷作用下出现了大量碳剥落,导致硬质相碳化硅凸起结构出现,由于碳化硅相为主要基体,在磨损表面上呈连续分布状态,所以磨痕数量较少。P3试样的磨损表面上有大量明显的犁沟,试样的磨损机理主要为磨粒磨损。这是因为P3试样在初始磨损阶段,软质碳相从基体脱离,此阶段水不能形成边界润滑膜,又因为P3试样中的碳化硅量较少,碳化硅颗粒间彼此的结合强度较弱,当载荷增加到高于碳化硅颗粒的断裂强度后,硬质颗粒脱落成为磨粒,加剧了硅化石墨的磨损。随着载荷的进一步增加,磨屑越来越多,而大量的脱落碳在磨损表面形成了较为稳定的润滑薄膜。可知,在脱落碳相和水润滑作用下,硅化石墨复合材料的摩擦因数保持在较低水平,而硬质碳化硅相的存在使硅化石墨复合材料具有极低的磨损量,硅化石墨复合材料具有良好的耐磨性能。

3 结 论

(1) 不同组成的硅化石墨复合材料均由碳相、碳化硅相和硅相组成,三相在空间呈网络嵌入分布。

(2) 在水润滑摩擦环境下,当碳相含量较低、碳化硅含量较高时,硅化石墨复合材料的摩擦因数随着载荷的增加而增大;而对于高碳相含量和低碳化硅含量的硅化石墨复合材料,摩擦因数随着载荷的增加先增大后减小。在脱落碳相和水的润滑作用下,硅化石墨复合材料的摩擦因数均保持在较低水平;由于硬质碳化硅相的存在,硅化石墨复合材料具有极低的磨损量,耐磨性能良好。

(3) 在水润滑条件下,不同组成硅化石墨复合材料与W18Cr4V合金钢对磨的磨损机理主要为磨粒磨损。

来源:机械工程材料