您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2022-08-31 21:51

汽轮机在检修过程中发现中压转子动叶片叶根发生开裂。为找出叶片开裂原因,利用宏形貌分析、化学成分分析、力学性能分析、金相显微组织检测及断口微区分析等方法对开裂叶片进行了试验分析。

主要原因为:该动叶片在制造过程中进行锻造加工时,由于锻造工艺不当形成的原始锻造裂纹。

汽轮机为N330-17.75/540/540型、亚临界蒸汽参数、一次中间再热、直接空冷、单轴双排汽采暖抽汽供热式机组。该机组于2011年10月15日投产运行,已累计运行约48000h。

表1 #5锅炉主要技术参数

|

名称 |

单位 |

额定工况 |

VWO工况 |

|

额定功率 |

MW |

330 |

352.7 |

|

过热蒸汽压力 |

MPa |

17.750 |

17.750 |

|

过热蒸汽温度 |

℃ |

540 |

540 |

|

高压进口流量 |

kg/s |

257.78 |

278.89 |

|

再热蒸汽压力 |

MPa |

3.7217 |

4.0107 |

|

再热蒸汽温度 |

℃ |

540 |

540 |

|

中压进口流量 |

kg/s |

234.97 |

253.61 |

|

低压进口压力 |

MPa |

0.4742 |

0.5090 |

|

低压进口温度 |

℃ |

257.6 |

256.9 |

|

冷凝器真空度 |

MPa |

0.0053 |

0.0053 |

汽轮机中压转子动叶共12级,大修期间,检查发现中压转子动叶片叶根出汽侧发现一条长约11mm的裂纹,材质为2Cr11NiMoVNbNB。

为了找出中压转子动叶片开裂原因,确保机组的安全稳定运行, 对汽轮机开裂的中压转子动叶片进行取样试验分析。

1试验方法及分析

01宏观检查

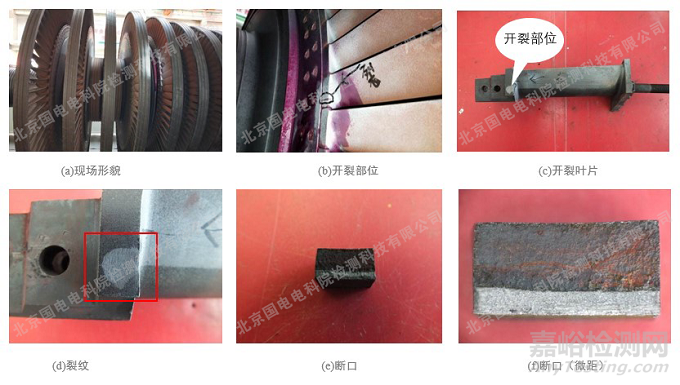

对开裂的中压转子动叶片宏观形貌进行检查,如图1所示。可以看出,中压转子动叶片的开裂点位于叶根出汽侧端面,裂纹长度约为11mm,裂纹平直、开口细小,沿叶片轴线方向分布。叶片外部未见明显机械损伤及腐蚀损伤等缺陷。将开裂部位剖开进行观察,断口齐平,表面锈蚀严重,自叶片表面向基体扩展分布。

图1 开裂叶片的现场形貌及宏观形貌

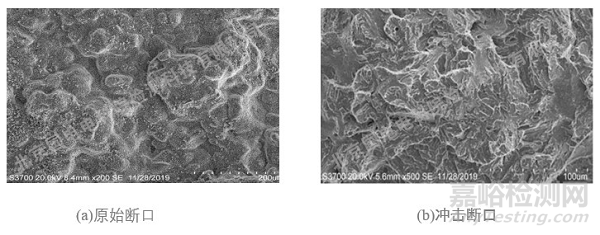

02断口微观形貌分析

将解剖的开裂断口清洗后利用扫描电子显微镜(SEM)对其进行微区形貌的分析。可以看出,尽管动叶片的断口表面氧化严重,但断口局部仍可以观察到较为清晰的沿晶断裂形貌特征,如图(a)所示;而叶片材料正常的冲击断口则呈现典型的解理断裂特征,如图(b)所示。

03化学成分分析

直读光谱仪对开裂中压转子动叶片的金属基体进行成分分析,分析结果见表2。结合标准GB/T 8732-2014《汽轮机叶片用钢》和GB/T 222-2006《钢的成品化学成分允许偏差》要求,可以看出中压转子动叶片的主要合金成分中P元素含量明显高于标准要求,其他合金化元素含量与标准对2Cr11NiMoVNbNB材质的要求相一致。

表2 化学分析结果/%

|

检测元素 |

C |

Si |

Mn |

Cr |

|

GB/T 8732—2014 |

0.15~0.2 |

≤0.50 |

0.5~0.8 |

10.0~12.0 |

|

中压转子动叶片 |

0.20 |

0.43 |

0.66 |

11.10 |

|

检测元素 |

Mo |

V |

Nb |

N |

|

GB/T 8732—2014 |

0.6~0.9 |

0.2~0.3 |

0.2~0.6 |

0.04~0.09 |

|

中压转子动叶片 |

0.60 |

0.17 |

0.52 |

0.064 |

|

检测元素 |

Ni |

Cu |

P |

S |

|

GB/T 8732—2014 |

0.3~0.6 |

≤0.10 |

≤0.02 |

≤0.015 |

|

中压转子动叶片 |

0.47 |

0.13 |

0.043 |

0.002 |

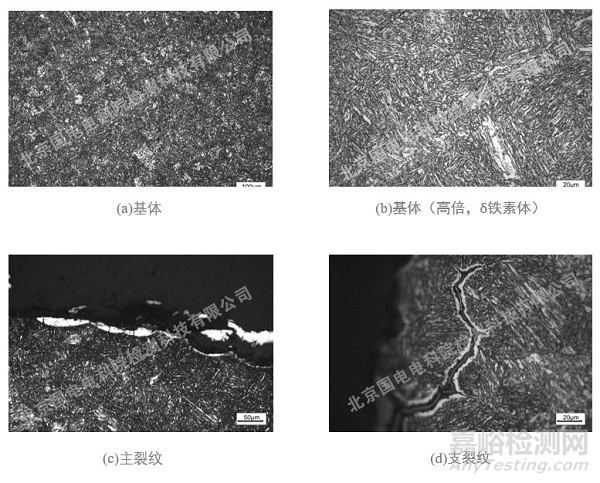

04金相分析

对开裂的中压转子动叶片取样进行金相分析。动叶片的基体组织为回火马氏体+少量δ铁素体,δ铁素体含量最严重视场未超过5%;组织中未见严重夹杂物;其奥氏体平均晶粒度为7~8级,未见1级或更粗的晶粒,组织状态基本正常。开裂部位的金相组织显示,主裂纹及分支裂纹均呈现枝杈状沿晶开裂的形态分布,同时,主裂纹及分支裂纹两侧的组织存在明显的脱碳现象,裂纹细小且内部明显氧化,说明裂纹形成于温度较高的阶段,具有较为典型的热加工过程中形成的锻造裂纹的特征,如图2所示。

图2 开裂动叶片各部位金相组织

05力学性能测试

从开裂的中压转子动叶片上取样进行硬度测试,结果见表3。可以看出,2Cr11NiMoVNbNB动叶片材料的布氏硬度符合标准要求;叶片材料的冲击吸收能量处于标准要求下限水平,韧性裕量不足。

表3 中压转子动叶片硬度测试结果

|

检测项目 |

布氏硬度/HBW |

冲击吸收能量AKV2/J |

|

GB/T 8732-2014 |

277~331 |

20 |

|

开裂动叶片 |

293 |

≥20 |

2叶片开裂原因分析

从开裂形貌分析,中压转子动叶片的开裂点位于叶根根面平台处,裂纹平直、开口细小、沿叶片轴线方向分布,其分布状态及特征与汽轮机叶片运行过程中形成的典型开裂缺陷特征不相符。开裂处断口齐平,表面锈蚀严重,从锈蚀严重程度判断裂纹形成于较高的温度条件下。断口微区形貌显示,尽管断口表面氧化严重,但局部仍可以观察到较为清晰的沿晶断裂形貌。

从化学成分分析,中压转子动叶片的主要合金成分中P元素含量高于标准允许的上限值一倍以上。有害元素P的过量存在,易在叶片材料的晶界处形成脆性夹杂物,在进行锻造等热加工过程中易沿夹杂物处形成裂纹。

从金相组织分析,中压转子动叶片的基体组织未见明显异常。开裂处主裂纹及分支裂纹均呈现枝杈状沿晶开裂的形态分布,主裂纹及分支裂纹两侧的组织存在明显的脱碳现象且内部明显氧化,说明裂纹形成于温度较高的阶段,具有较为典型的热加工过程中形成的锻造裂纹的特征。

从力学性能分析,中压转子动叶片2Cr11NiMoVNbNB动材料的布氏硬度符合标准要求;叶片材料的冲击吸收能量处于标准要求下限水平,韧性裕量不足,这有可能与材料中杂质元素P含量偏高,造成材料脆性增大相关。

参考文献:

[1] 王庆和. 汽轮机表面裂纹检查方法及影响因素.

[2] 李永明. 汽轮机叶片损坏事故及预防. 中国新技术新产品, 2009年第7期.

[3] 赵永明, 迟鸣声, 付荣真. 秦山核电厂320MW汽轮机静叶片裂纹的焊接修复.

来源:国电检测