您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-12 20:17

SMT焊盘设计是PCB设计非常关键的部分,它确定了元器件在PCB上焊接位置,对焊点的可靠性、焊接过程中可能出现的焊接缺陷、可清晰性、可测试性和可维修性等起着显著作用。

如果PCB焊盘设计正确,贴装时少量的歪斜可以在回流焊时,由于熔融焊锡表面张力的自校正效应而得到纠正;相反,如果PCB焊盘设计不正确,即使贴装位置十分准确,回流焊后会出现元器件位移、立碑等焊接缺陷。

因此焊盘设计是决定表面组装部件可制造性的关键因素之一。片式元器件焊盘设计需要考虑的因素有很多,必要的焊料量是确保结合部可靠性的前提。对在回流焊过程中可能出现的桥连、翘立等现象,在设计时要采取一定的预防措施。

SMC/SMD与焊盘的匹配必须符合GJB 3243和IPC-7351的要求。常见的焊盘尺寸设计缺陷有焊盘尺寸错误、焊盘间距过大或过小、焊盘不对称、公用焊盘设计不合理等,导致焊接时容易出现虚焊、移位、立碑、少锡等很多缺陷,影响可靠性。

一、片式元器件焊盘设计缺陷

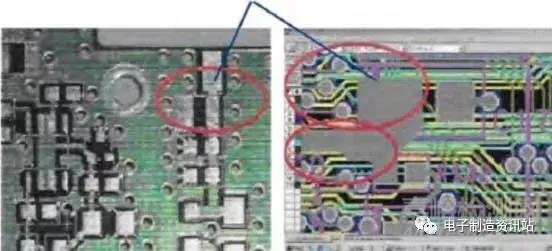

1、0.5mm间距的QFP焊盘长度太长,造成短路,如图1所示。

图1 焊盘长度太长,造成短路

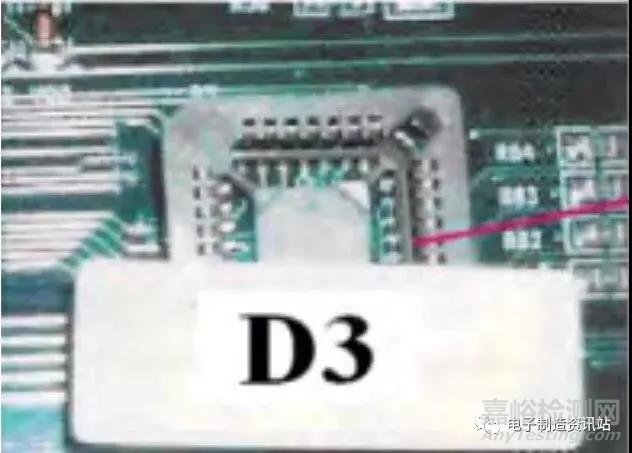

2.PLCC插座焊盘太短,造成虚焊,如图2所示。

图2 焊盘太短,造成虚焊

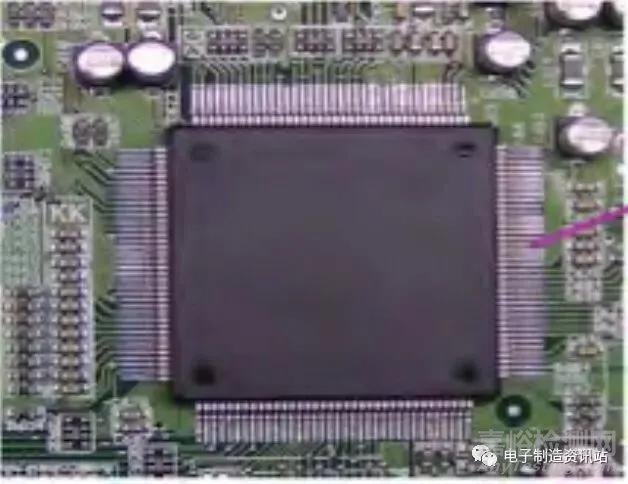

3.IC的焊盘长度过长,焊膏量较大导致回流时短路,如图3所示。

图3 焊盘长度过长,焊膏量大导致回流时短路

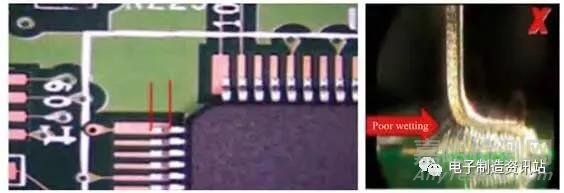

4.翼形芯片焊盘过长影响脚跟焊料填充和脚跟润湿不良,如图4所示。

图4 焊盘过长影响脚跟焊料填充和脚跟润湿不良

5.片式元器件焊盘长度过短,造成移位、开路、无法焊接等焊接问题,如图5所示。

图5 焊盘长度过短,造成移位、开路、无法焊接

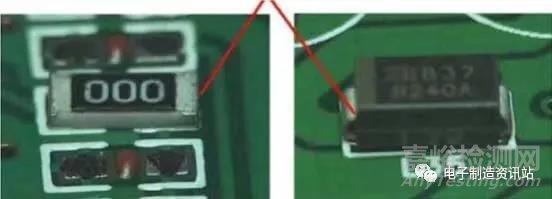

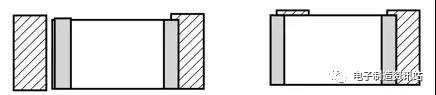

6.片式元器件焊盘长度过长,造成立碑、开路、焊点少锡等焊接问题,如图6所示。

图6 焊盘长度过长,造成立碑、开路、焊点少锡

7.焊盘宽度过宽导致元器件位移、空焊和焊盘上锡量不足等缺陷,如图7所示。

图7 焊盘宽度过宽导致元器件位移、空焊和焊盘上锡量不足

8.焊盘宽度过宽,元器件封装尺寸与焊盘不匹配,如图8所示。

图8 焊盘宽度过宽,元器件封装尺寸与焊盘不匹配

9.焊盘宽度偏窄,影响熔融焊料沿元器件焊端和PCB焊盘结合处的金属表面润湿铺展所能达成的尺寸,影响焊点形态,降低焊点的可靠性,如图9所示。

图9 焊盘宽度偏窄,影响焊点形态,降低焊点的可靠性

10.焊盘直接与大面积铜箔连接,导致立碑、虚焊等缺陷,如图10所示。

图10 焊盘直接与大面积铜箔连接,导致立碑、虚焊

11.焊盘间距过大或过小,元器件焊端不能与焊盘搭接交叠,会产生立碑、移位、虚焊等缺陷,如图11所示。

图11 焊盘间距过大或过小,元器件焊端不能与焊盘搭接交叠

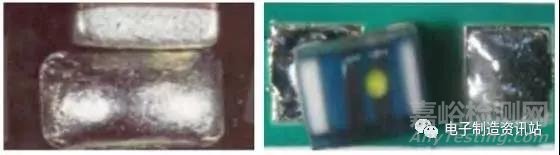

12.焊盘间距过大导致不能形成焊点,如图12所示。

图12 焊盘间距过大导致不能形成焊点

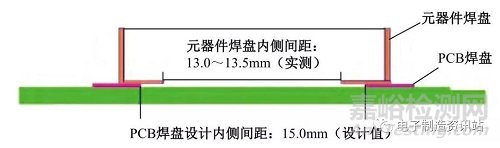

型号实例:信号处理模块中SAD9058元器件的PCB焊盘尺寸与元器件实际尺寸不匹配,元器件焊接后引脚与焊盘的重叠接触部分仅占焊盘长度的50%(要求是100%接触),焊点强度降低50%,经过多次温度、振动试验后焊盘开裂,导致干扰信号无法正常输出,如图13所示。

图13 焊盘尺寸与元器件实际尺寸不匹配,焊点强度降低

二、片式元器件错误的“常见病、多发病”

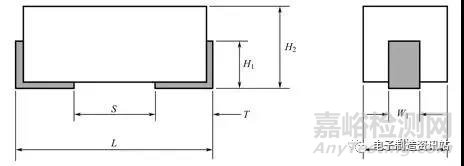

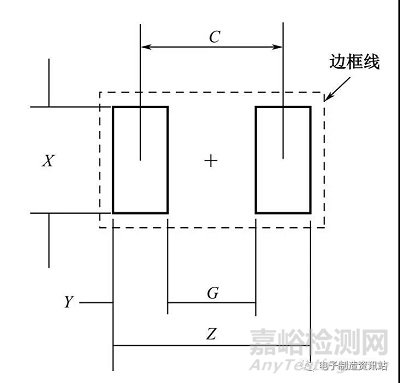

钽电容器焊盘设计缺陷片式钽电容器焊盘设计是焊盘设计错误的“常见病、多发病”。图14所示是片式钽电容器外形图,图15所示是片式钽电容器焊盘尺寸图。

图14 片式钽电容器外形图

图15 片式钽电容器焊盘尺寸图

CA45片式固体电解钽电容器,当额定电压为25V时,CA45型其外壳有C、E型两种,而设计人员在元器件表面上往往只写型号规格,忽略尾缀;C型的CA45-25V-10μ的片式钽电容器的L为5.8mm,焊盘设计长度应为7.4mm;而E型的CA45-25V-10μ的片式钽电容器的L为7.3mm,焊盘设计长度应为8.8mm。

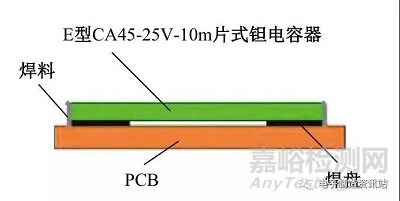

如果设计人员在PCB上设计的焊盘长度为C型CA45-25V-10μ的片式钽电容器的焊盘长度(7.6mm)而装配的是E型CA45-25V-10μ片式钽电容器(L为7~7.6mm),就会出现错误,片式钽电容器与焊盘之间的焊接存在严重的不可靠性,如图16所示。

图16 C型元器件焊盘安装E型元器件,无法产生牢固焊接

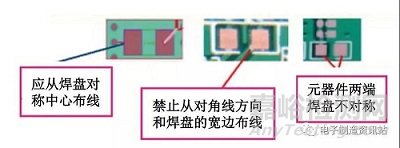

三、焊盘两端不对称,走线不规范

焊盘设计应严格保持对称性,即焊盘图形与尺寸应完全一致,以保持焊料熔融时,元器件上所有焊点的表面张力能保持平衡,以形成理想的焊点,否则极易导致偏移、立碑等缺陷。印制导线应从焊盘对称中心布线,禁止从对角线方向和焊盘的宽边布线,如图17所示。

图17 对角线方向和焊盘宽边布线设计缺陷示例

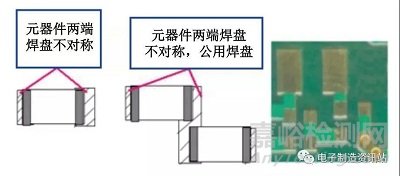

①当焊盘尺寸大小不对称或两个元器件的端头设计在同一个焊盘上时,由于表面张力不对称,也会产生吊桥、移位现象,如图18所示。

图18 设计缺陷:公用焊盘和元器件两端焊盘不对称示例

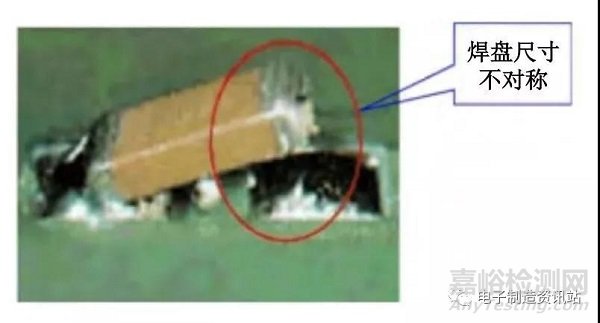

②焊盘不对称,回流焊时,焊盘较大的一端或吸热量大的一端焊料达不到应有熔融润湿效果,产生立碑、冷焊现象,如图19所示。

图19 焊盘不对称产生立碑示例

③焊盘不对称,造成片式元器件两端焊盘上的焊料量不一致,会在元器件上产生不一致的应力集中,导致片式陶瓷电容器电极产生裂纹,如图20所示。

图20焊盘不对称,导致片式陶瓷电容器电极产生裂纹示例

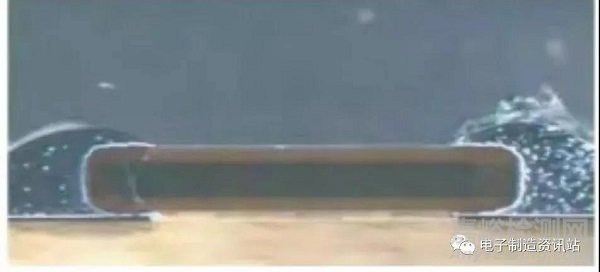

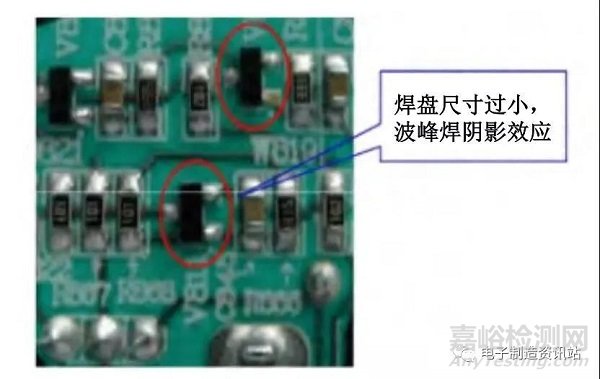

④由于波峰焊特定的焊料涌动、冲刷和短时间内完成焊接的效应,通常需要将有引脚元器件焊盘加长,以加大焊料接触面积和时间,否则将形成阴影效应,如图21所示。

图21 波峰焊时,元器件焊盘没有加长形成阴影效应

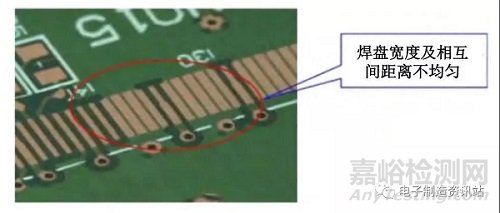

四、焊盘宽度及相互间距离不均匀

①焊盘宽度与引脚宽度不匹配,宽度过大会在焊接过程中发生元器件偏移、甚至短路现象。

②宽度过小又会直接影响焊点结构应力不足,焊点完整性缺失等可靠性问题,如图22所示。

图22 焊盘宽度及相互间距离不均匀,造成焊接不可靠

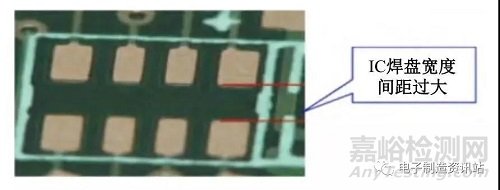

五、IC焊盘宽度间距过大

如图23所示,集成电路的焊盘宽度与引脚宽距不能很好地匹配时,会造成焊点的不饱满。

①翼形引脚元器件会造成焊点脚跟极小甚至没有。

②J形引脚元器件则使得焊点脚趾、脚心焊料的缺失,从而影响焊料的附着力,对可靠性有极大的破坏作用。

图23 焊盘宽度间距过大

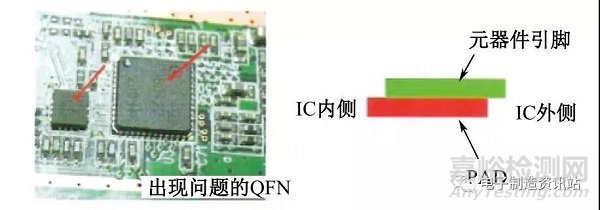

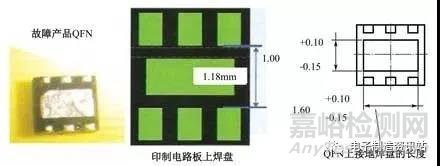

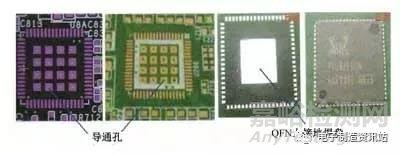

六、QFN焊盘设计缺陷

①PCB焊盘尺寸和QFN盘栅实物尺寸不匹配导致焊接后连焊少锡等严重问题,如图24所示。

图24 实物尺寸不匹配导致焊接后连焊少锡

②PCB接地焊盘与QFN两侧盘栅距离过窄,造成与QFN的盘栅短路。如图25所示,QFN元器件两侧的引脚间距为1.18mm,而元器件接地焊盘宽度为1.0mm+0.1/-0.15mm,即使100%精确贴装,贴片后元器件接地焊盘和QFN元器件两侧的距离只有0.065mm,势必造成QFN元器件引脚和元器件接地焊盘之间短路。

图25 避免QFN元器件引脚和元器件接地焊盘之间短路的周边焊盘设计要求

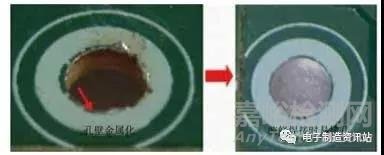

③如图26所示,印制电路板上的接地焊盘设计成很多小块,且每个小块中间有很大的导通孔,焊接时焊料流失,造成接地不良,降低散热效果。

图26 接地焊盘上有导通孔,又没有进行塞孔处理,焊接时焊料流失

④如图27所示,接地焊盘上因未进行除金搪锡处理或接地焊盘上有导通孔等原因,上锡面积只有20%,接地焊盘焊接不良,降低散热效果。

图27 QFN中间接地焊盘未进行除金搪锡处理,焊接不良

七、安装孔金属化,焊盘设计不合理

①安装孔是用螺钉固定PCB之用。安装孔壁覆铜箔,造成过波峰焊后堵孔,如图28所示。

图28 安装孔壁覆铜箔,造成过波峰焊后堵孔

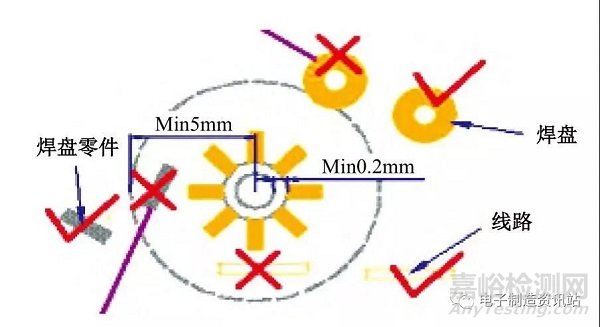

②过波峰焊的安装孔焊盘需要设计成“米”字形或梅花状,也可以使用阻焊槽,如图29所示。

图29 设计成梅花状的安装孔

③使用阻焊槽设计,应注意过波峰焊的方向要和阻焊槽的方向对应。对于过波峰焊使用工装载具的产品,安装孔设计不受以上限制,如图30所示。

图30 使用过波峰焊的安装孔设计要求

要求孔周围的铜箔离圆孔边0.2mm以上,距孔中心5mm范围内不可有元器件焊点和线路(面积大于8.0mm×8.0mm的地线除外),以防止固定螺钉时碰到元器件或线路。

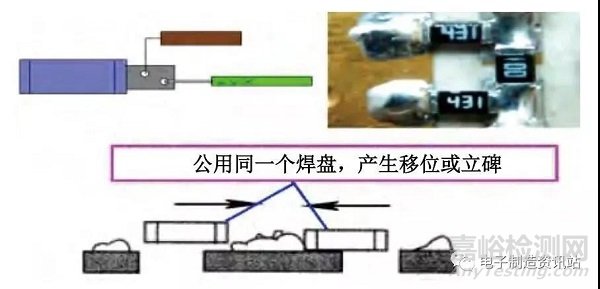

八、公用焊盘问题导致的缺陷

如图31所示的公用焊盘是PCB设计中的“常见病、多发病”,也是造成PCB焊接质量隐患的主要因素之一。

①同一焊盘焊接片式元器件后,若再次焊接引脚插装元器件或接线,则存在二次焊接时引起虚焊的隐患。

②限制了后续调试、试验和售后维修过程的返修次数。

③维修时,解焊一个元器件,同焊盘的周围元器件都被解焊。

④公用焊盘时,焊盘上的应力过大,造成焊接时焊盘剥离。

⑤元器件之间公用同一个焊盘,锡量过多,熔融后表面张力不对称,将元器件拉到一侧,产生移位或立碑。

⑥与其他焊盘非规范使用类似,主要原因是只考虑电路特性和受面积或空间限制,导致组装焊接过程发生很多的元器件安装、焊点缺陷等,最终对电路工作的可靠性产生极大的影响。

图31 公用焊盘问题的形式及危害

九、热焊盘设计不合理

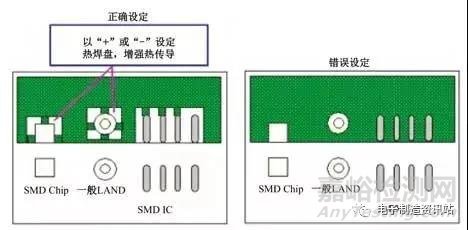

①电源VCC、GND等需要设计成热焊盘,以改善焊接时各焊盘的均衡散热性能,如图32所示;否则会因散热不均而出现冷焊、连焊、立碑、歪斜等焊接不良现象。

图32 热焊盘设计要求

②如图33所示,热焊盘设计时,如SOIC、QFP等引脚焊盘直接和大面积的VCC/GND相连,容易造成连焊、冷焊等缺陷。

图33 焊盘直接和大面积的VCC/GND相连是常见的错误设计之一

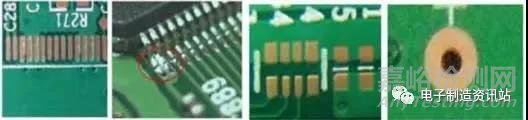

③如图34所示,覆铜与焊盘相连影响熔锡:由于覆铜会吸收大量热量,造成焊锡难以充分熔化,从而形成虚焊。

图34 焊盘直接和覆铜相连是常见的错误设计之一

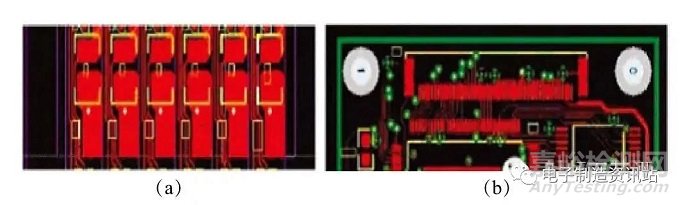

图34(a)所示元器件焊盘直接与覆铜相连;

图34(b)所示50脚连接器没有直接与覆铜相连,但4层板的中间两层为大面积覆铜,所以这两种情况都会因为覆铜吸收大量热量而造成锡膏不能充分熔化。

④稳压器焊盘过大,元器件焊接时出现漂移现象,如图35所示。

图35 稳压器焊盘设计过大

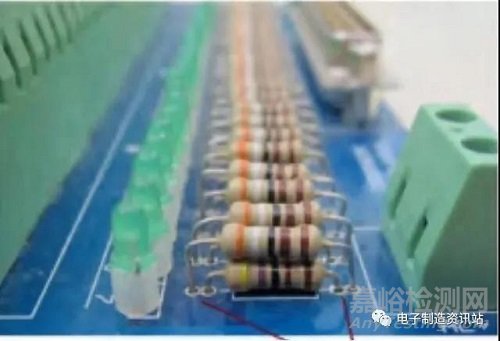

⑤两个元器件焊盘并列,连接强度差,在振动条件下会失效,如图36所示。

图36 电阻并列设计示意图

十、其他焊盘设计缺陷

①导线与元器件焊盘重叠,影响焊点形态、增加桥连、虚焊风险,如图37所示。

图37 导线与元器件焊盘重叠

②PCB上没有设计元器件安装孔或所示元器件未加固,只利用元器件的焊点固定,元器件装配强度差,易造成焊点振裂失效,如图38所示。

图38 元器件未加固

③阻焊界定焊盘,热容量不平衡,0603以下元器件容易出现立碑现象,可维修性差,如图39所示。

图39 采用阻焊界定焊盘容易出现立碑现象

来源:可靠性杂坛