您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-04-05 22:55

镀金弹片焊接不良失效

|

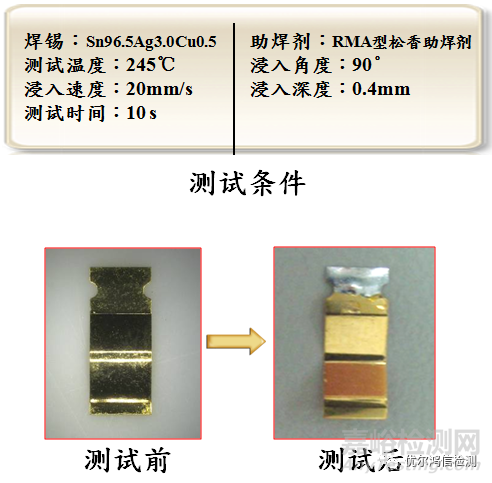

背景:客户产品出现镀金弹片焊接后轻拨即会脱落,不良率约为100% 。故需进行原因分析,提供改善对策。 分析结果:NG样品断裂面位于Cu层与IMC层之间; NG样品镀Ni层厚度仅为0.30μm左右,在焊接过程中已全部消耗完毕; 一次改善后的Ni层厚度增加至0.60μm左右,在焊接过程中仍然消耗完毕; 二次改善后的Ni层厚度增加至1.40μm左右,在焊接后有残余。焊点强度有明显改善但镀层中P含量偏高(12wt.%左右),焊接后易生成Ni-Sn-P相,而Ni-Sn-P相与IMC结合力差,可能对焊接强度有影响。 失效症状:弹片掉件 失效形式:焊接不良失效 失效机理:弹片镀镍层过薄导致焊接强度异常 根本原因:弹片来料不良 改善建议:增加弹片焊接端镀Ni层的厚度。IPC标准6012建议Ni层厚度大于2.5μm; 控制镀Ni层中P含量,建议P含量在6~10 wt %之间。 |

一、背景

|

·客戶产品出现镀金弹片焊接后轻拨即会脱落,不良率约为100%,客户要求分析失效原因。 ·失效弹片基材为铍铜,表面处理为化镍浸金,PCB为化镍浸金板。 |

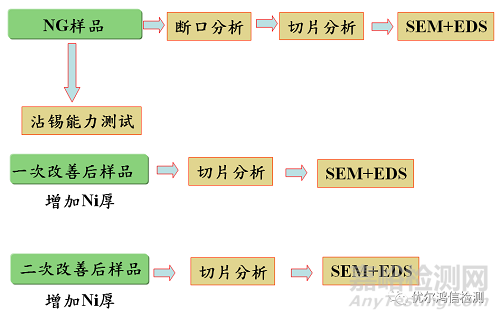

二、实验方案

三、实验结果

|

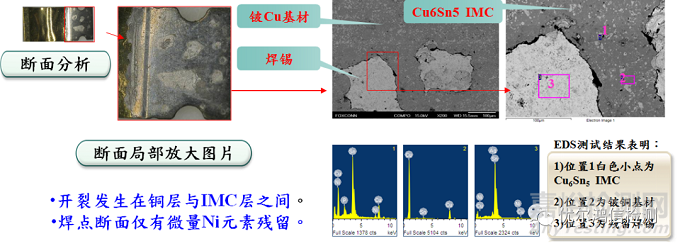

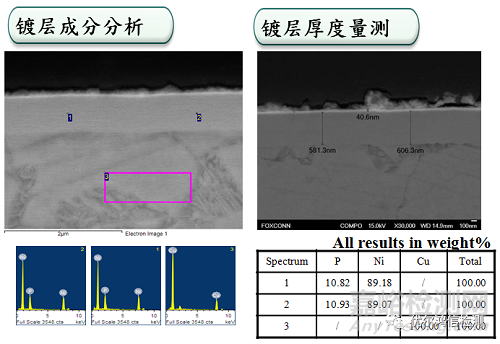

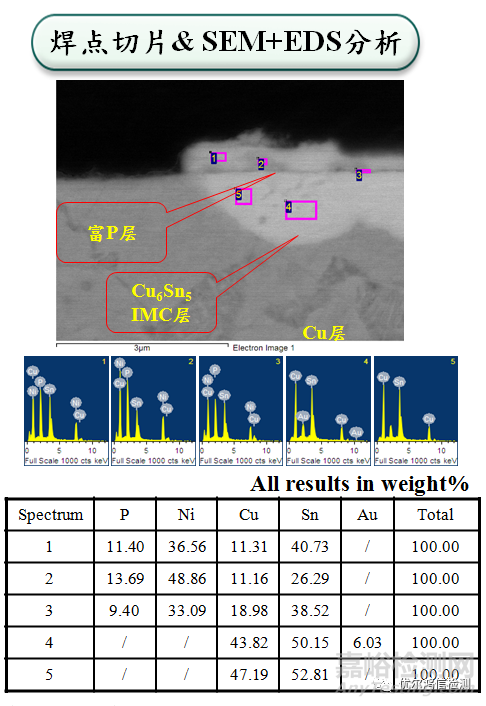

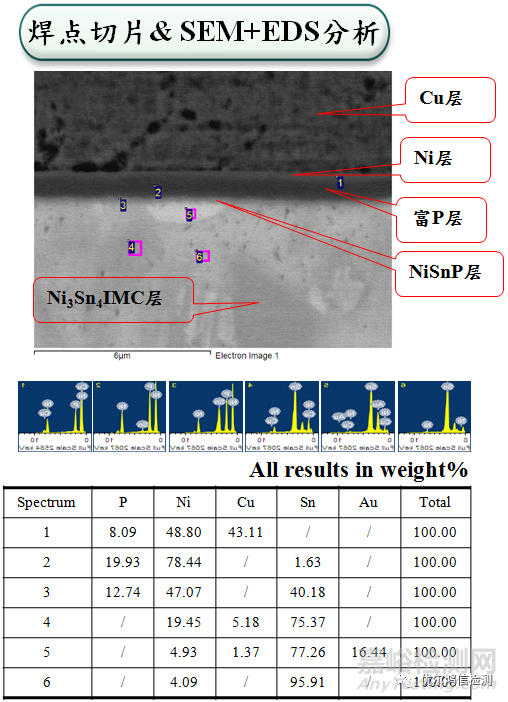

NG样品镀Ni层厚度0.30μm左右 。 开裂发生在铜层与IMC层之间。 弹片镀Ni层已经消耗完,部分焊锡与铜基材生成Cu6Sn5 IMC。 |

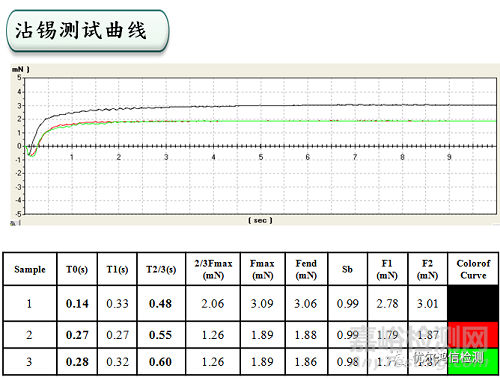

NG样品之原物料沾锡能力正常。

|

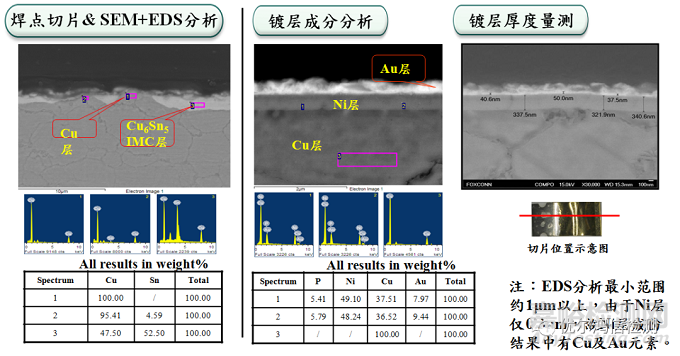

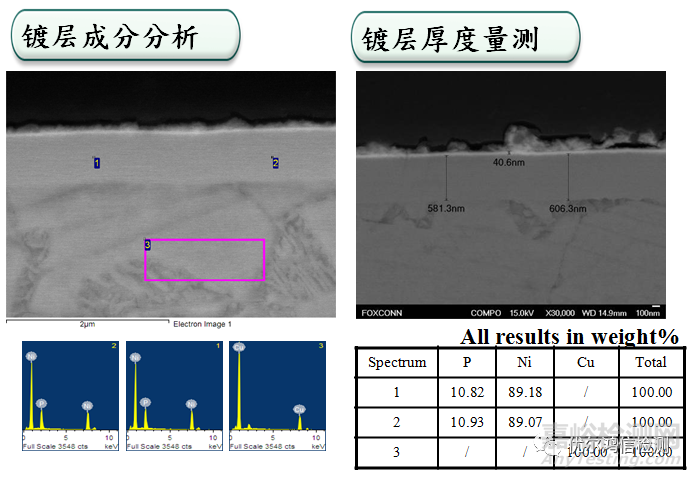

一次改善后,弹片焊接后轻拨仍然脱落! 镀Ni层厚度增加至0.60μm左右 。 镀Ni层未发现黑镍现象,P含量为10wt.%左右 焊接后镀Ni层基本消耗完,残留部分富P层。 开裂可能发生在铜层与富P层之间。 |

|

二次改善后,弹片焊接后拨动不易脱落! 镀Ni层厚度增加至1.4μm左右。 镀Ni层未发现黑镍现象,P含量为12wt.%左右。 焊接后镀Ni层消耗严重,但仍有残余。 焊点内未发现裂纹,但生成了连续Ni-Sn-P相。其与IMC结合力差,可能对焊接强度有影响。 |

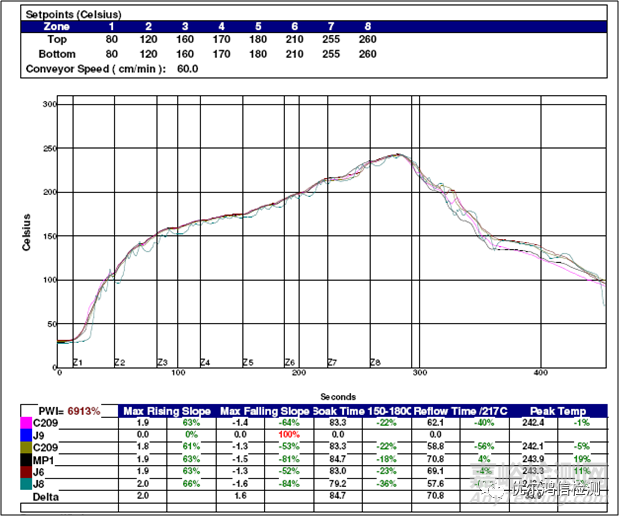

回流Profile分析

|

生成Ni-Sn-P相可能原因: 镀Ni层中P含量过高(10wt%以上)。 焊接过程峰值温度过高。 焊接时间过长。 从客户提供的Profile上可以看出回流时间和峰值温度都在合理范围内,未发现异常。 焊锡熔融时间:58~70S 峰值温度 :243℃ |

结 论

|

NG样品断裂面位于Cu层与IMC层之间。 NG样品镀Ni层厚度仅为0.30μm左右,在焊接过程中已全部消耗完毕。镀Ni层过薄可能是导致焊点脱落的主要原因。 一次改善后的Ni层厚度增加至0.60μm左右,在焊接过程中仍然消耗完毕。 二次改善后的Ni层厚度增加至1.40μm左右,在焊接后有残余。焊点强度有明显改善,但镀层中P含量偏高(12wt.%左右),焊接后易生成Ni-Sn-P相,而Ni-Sn-P相与IMC结合力差,可能对焊接强度有影响。 |

改善建议

|

增加弹片焊接端镀Ni层的厚度。IPC标准6012建议Ni层厚度大于2.5μm。 控制镀Ni层中P含量,建议P含量在6~10 wt %之间。 |

来源:Internet