您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-09-16 08:47

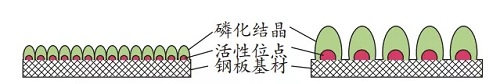

磷化膜是车身优质漆面质量的基础,不仅可以降低基材表面的粗糙度,还能提高钢铁的耐腐蚀性和电泳涂层的附着力。在磷化涂装前处理工艺中,表调是磷化的前工序,为磷化反应提供结晶的活性位点。优质的表调工艺不仅可以缩短磷化成膜的反应时间,还有助于形成细密均匀的磷化结晶。车身基材表面活性位点分布对磷化成膜影响的原理如图1所示。当活性位点在基材表面分布密集时,单个磷化晶体生长空间较小,容易相互连接形成磷化膜,随后磷化晶体的生长被相互抑制,磷化结晶细密、皮膜质量轻,是理想的磷化状态;而当活性位点在基材表面分布稀疏时,单个磷化晶体生长的空间较大,生成的磷化结晶粗厚、稀疏,是不理想的磷化状态。本文通过对一次磷化结晶粗厚的原因进行调查解析,进一步研究了涂装生产现场表调液的变化过程及其对磷化结晶的影响。

图1 表调活性位点分布对磷化结晶的影响原理

1 背景介绍

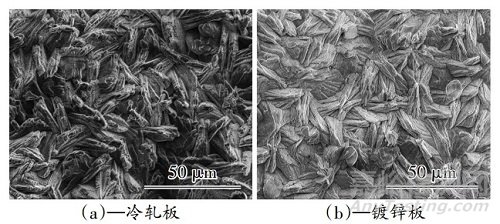

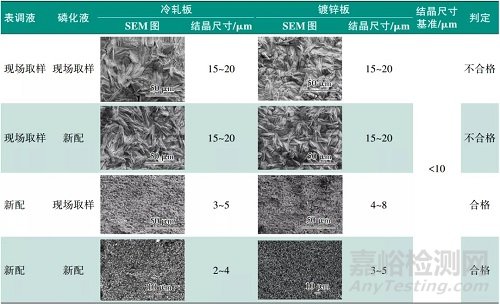

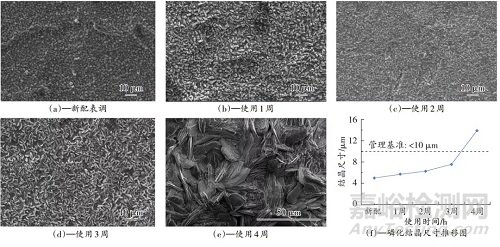

某汽车涂装车间前处理出现磷化结晶粗厚缺陷(如图2所示)。车身磷化膜结晶尺寸和皮膜质量分析结果如表1所示。

图2 冷轧板和镀锌板磷化膜的SEM照片

表1 磷化膜结晶尺寸和皮膜质量分析结果

由表1可以看出,磷化结晶尺寸和皮膜质量均超出管理基准,需要进行调查解析。该涂装车间采用液体表调配套磷化前处理,前处理工艺流程为:预水洗(浸洗)→预脱脂(喷淋)→脱脂(浸洗)→水洗1(浸洗)→水洗2(喷淋)→表调(浸洗)→磷化(浸洗)→水洗3(浸洗)→水洗4(喷淋)→循环纯水洗(浸洗)→新鲜纯水洗(喷淋)。

2 调查解析

为了确定磷化膜结晶异常的影响因素,调查了现场表调液和磷化液的工艺参数,并对表调液和磷化液进行了交叉配套试验。

2.1主要原料

前处理线的表调液、磷化液由帕卡濑精化工有限公司配置,前处理线用的纯水由生产现场自制;冷轧钢板和镀锌钢板采用车身板材,由武汉钢铁公司提供;分析用的0.1mol/L的NaOH溶液、0.1mol/L的EDTA(乙二胺四乙酸)溶液、pH=5.5的缓冲溶液、15%的HCl溶液、酚酞指示剂、二甲酚橙指示剂、溴酚蓝指示剂和氨基磺酸均由帕卡濑精化工有限公司提供。

2.2主要工艺参数定义及测量方法

表调液浓度:取10mL表调液到200mL锥形瓶中,加入3滴15%的HCl混合均匀,加入5mLpH=5.5的缓冲溶液摇匀,再加入4滴二甲酚橙指示剂混合均匀,用0.1mol/L的EDTA溶液进行滴定,溶液颜色由土黄色至金黄色,滴定终止。滴定过程中每消耗1mL的滴定液,对应表调液浓度记为1。

磷化液总酸:取10mL磷化液到200mL锥形瓶中,加入4滴酚酞指示剂混合均匀,用0.1mol/L的NaOH溶液进行滴定,颜色由无色至淡红色,滴定终止。滴定过程中每消耗1mL的滴定液,对应磷化液的总酸记为1。

磷化液游离酸:取10mL磷化液到200mL锥形瓶中,加入4滴溴酚蓝指示剂混合均匀,用0.1mol/L的NaOH溶液进行滴定,溶液颜色由黄绿色至蓝紫色,滴定终止。滴定过程中每消耗1mL的滴定液,对应磷化液的游离酸记为1。

磷化促进剂浓度:取磷化液至发酵管中,使发酵管中无气泡产生,加入2~5g氨基磺酸后迅速翻转,放置2min后通过排液法读取发酵管内生成气体的刻度值。发酵管内每生成1mL气体,对应磷化促进剂的浓度记为1。

磷化液的离子浓度采用离子色谱仪(ICS-1500,美国戴安)和电感耦合等离子光谱发生仪(ICP,P-4010,日本日立)分析。

磷化膜形貌采用SEM(HitachiSU70,日本日立公司)分析,磷化皮膜质量采用化学去膜法分析。

2.3槽液工艺参数调查

生产现场的表调液与磷化液工艺参数调查结果如表2所示,表调液和磷化液各工艺参数均在管理基准范围内。

表2 表调与磷化槽液工艺参数

2.4表调液与磷化液交叉配套试验

从生产现场取表调液和磷化液,同时在实验室新配表调液和磷化液,按照生产现场的工艺要求在实验室展开表调液与磷化液的交叉配套试验,通过SEM分析磷化结晶形貌,结果如表3所示。

表3 表调液与磷化液交叉配套试验结果

由表3可以看出,现场取样的表调液不论与现场取样的磷化液或与新配的磷化液配套使用,所形成的磷化膜结晶尺寸均为15~20μm,超出管理基准(<10μm);而实验室新配的表调液不论与现场取样的磷化液或与新配的磷化液配套使用,所形成的磷化结晶尺寸均满足管理基准。因此可以确认生产现场所使用的表调液是影响车身磷化膜结晶粗厚的要因。

随后对生产现场的表调液重新配槽,新配的表调液浓度为1.1,pH为9.8,再随车制作测试样板分析磷化膜的结晶尺寸和皮膜质量,冷轧板磷化结晶尺寸3~5μm,皮膜质量2.6g/m2,镀锌板磷化结晶尺寸4~8μm,皮膜质量3.2g/m2,均满足管理基准(基准值参见表1),磷化结晶品质恢复正常。

3 原理探究

经过上述调查,虽然找到了表调液是导致磷化结晶粗厚的要因,但是现场表调液的工艺管理参数(pH和浓度)均正常,因此需要进一步探究这种现象发生的原理,以提高涂装生产现场产品质量的稳定性。

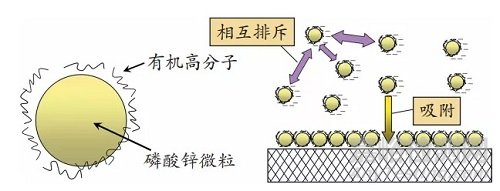

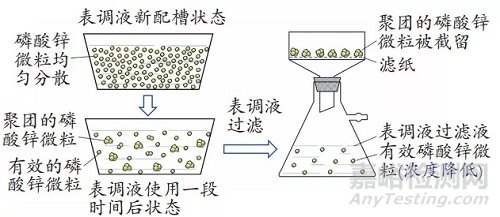

该涂装生产现场使用液体表调,其活性粒子的主要成分为磷酸锌微粒,其结构如图3所示。磷酸锌微粒表面包裹着一层带负电荷的有机高分子,正常状态下磷酸锌微粒在表调液中相互分散,当车身经过表调液时,磷酸锌微粒均匀地吸附在钢板表面形成磷化结晶的活性位点。因此在液体表调材料体系中,磷酸锌微粒的粒径控制对磷化成膜状态产生直接影响。

图3 液体表调活性粒子结构及表调反应模型示意图

结合磷化结晶粗厚的现象、表调的作用原理和表调活性粒子的结构特征,猜测是表调液使用一段时间后磷酸锌微粒的分散状态发生变化使得磷化结晶变粗,例如,磷酸锌微粒相互聚集使表调液中活性微粒的密度变小。为了验证这个猜想,设计了表调液中有效磷酸锌微粒的定性检测试验,具体方法为:

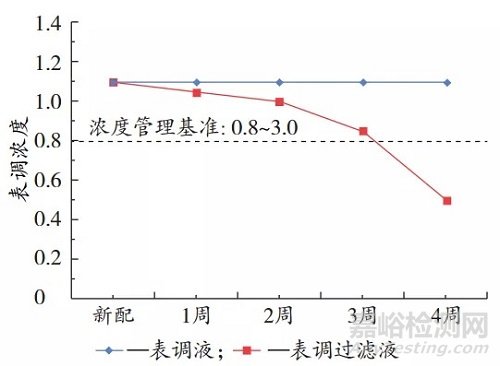

(1)从新配槽开始,同步检测表调液(直接从现场表调槽取样)和表调过滤液的浓度,检测频次1次/周,检测结果如图4所示。表调过滤液是将表调液通过截留粒径为1μm的滤纸进行过滤得到的(滤纸品牌:ADVANTECFILTERPAPERQUANTITATIVEASHLESS定量滤纸,型号:5C)。

图4 表调液与表调过滤液浓度随使用时间的变化

从图4可知,新配状态表调液浓度与表调过滤液浓度相同,但随着使用时间的推移,在表调液浓度维持稳定的情况下,表调过滤液的浓度却持续下降,到第4周时表调过滤液浓度仅为0.5,低于表调浓度管理基准下限(≥0.8)。

(2)每次检测表调液浓度时随车制作测试样板(冷轧板)对磷化结晶的形貌和尺寸进行分析,测试结果如图5所示。

图5 磷化结晶形貌和尺寸随表调液使用时间的变化

从图5可知,随着表调液使用时间的推移,磷化结晶尺寸逐步增长,到第4周时磷化结晶尺寸为15μm,高于磷化结晶尺寸管理基准上限(<10μm),说明磷化前钢板基材表面活性位点的分布由密到疏,进而说明表调液中有效磷酸锌微粒的含量在逐渐下降。

结合图4和图5的试验结果分析,可以发现随着表调液使用时间的推移,磷化结晶尺寸的增长与表调过滤液浓度的下降呈现出较一致的对应关系,而与表调液稳定的浓度不呈对应关系,因此可以用表调过滤液的浓度定性地衡量对应的表调液中磷酸锌微粒的有效含量,表调过滤液浓度越低,表示对应的表调液中磷酸锌微粒的有效含量越低。

表调液在使用过程中的状态变化和过滤后滤液浓度降低的原理如图6所示。

图6 表调液状态变化及过滤作用原理

结合图6分析可知,表调液新配槽时磷酸锌微粒均匀分散,随着使用时间的推移,表调液逐步老化,例如车身携带前工序的工水进入表调槽使Ca2+、Mg2+离子在表调液中积累,Ca2+、Mg2+离子中和了部分磷酸锌微粒表面的负电荷使其相互之间的静电斥力下降,磷酸锌微粒由均匀分散的状态转化为部分微粒相互聚团,当对表调液进行过滤时,这些聚团的磷酸锌微粒被截留在滤纸上,表调过滤液中有效的磷酸锌微粒含量下降,因而同步检测的表调过滤液的浓度比表调液浓度低。

基于以上分析,生产现场表调液使用过程所引起的系列变化可以归纳为:表调液从新配到使用老化,由于磷酸锌微粒的聚集使表调液中有效磷酸锌微粒的浓度下降,当车身通过表调液时钢板基材表面附着的磷酸锌活性位点也随之从密集到稀疏,进而使得车身表面的磷化结晶从细密到粗厚。现场表调液的工艺参数日常主要检测pH和浓度,其中表调浓度能衡量表调液中活性成分的总含量,但却反映不出活性微粒的分散状态,因此产生了上文提到的“现场表调液的工艺管理参数均正常时却出现了磷化结晶粗厚的现象”

4 生产现场工艺参数检测建议

为了监控磷化结晶状态,涂装生产现场通常按照一定的周期(如1次/月)随车制作测试样板对磷化膜进行SEM分析,在生产现场稳定的情况下这种方式能够满足工艺人员对磷化膜质量的监控需求。但当生产现场突发异常时单纯依靠SEM照片分析就有一定的迟滞性,因为从现场制板、送样到出检测结果往往需要几天的时间,这不能满足生产现场需要对产品质量快速预判的高时效性要求,此时在生产现场若能直接通过槽液状态来评估磷化膜的质量则时效性更强。就本文所述的液体表调而言,可以在日常检测表调液pH和浓度的基础上增加本文设计的有效磷酸锌微粒定性检测试验,积累表调过滤液浓度与磷化结晶尺寸的相关数据,确定生产现场表调过滤液需要满足的浓度范围,通过表调过滤液的浓度来定性预测磷化结晶的状态,进而判断是否需要对表调槽液进行更新。

5 结语

汽车涂装前处理为自动化流水生产线,具有处理效率高且不可返工的特点,这就对生产现场品质异常时的原因解析和对策制定有很高的时效性要求,最大限度地降低突发品质异常造成的生产停线和后续质量风险。因此涂装工艺技术人员在解决现场问题的基础上还需要深入了解问题发生的原理,不断积累现场的工艺数据,提高对现场问题的解析效率。涂装生产现场对工艺参数管理方面可以联合材料供应商对检测方法进行改善,从状态监控向品质预防的方向精进,降低品质缺陷的发生频次和缺陷产品的流出量,为生产现场提质增效。

来源:涂料工业