您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-10-15 16:22

气阀弹簧是发动机配气系统的重要零部件。当气阀关闭时,气阀弹簧使气阀与气阀座闭合密封;当气阀开启时,气阀弹簧使气阀准确跟随凸轮运动。在实际使用过程中,气阀弹簧经常在远低于理论极限载荷的情况下发生断裂。为查明气阀弹簧断裂的原因,笔者在阐述气阀弹簧的制造工艺和要点的基础上,剖析了典型失效案例,以期找到合适的分析方法,从而准确做出判断并给出改进措施。

气阀弹簧制造工艺和要点

01、气阀弹簧制造工艺

常见的气阀弹簧制造工艺包括:卷簧→去应力退火→磨两端面→倒角→强力喷丸→强力喷丸→热定型→负荷分选。

早期的气阀弹簧制造工艺中,在强力喷丸前要进行荧光磁粉探伤,随着簧丝厂对钢丝表面缺陷探测能力的提高,弹簧厂已取消了荧光磁粉探伤环节。为使气阀弹簧达到更高的疲劳强度,还有两种不常见的制造工艺:

(1)卷簧→去应力退火→磨两端面→倒角→强力喷丸→氮化→强力喷丸→热定型→负荷分选。

(2)卷簧(软钢丝)→淬、回火→磨两端面→倒角→强力喷丸→强力喷丸→热定型→负荷分选。

02、气阀弹簧制造工艺要点

弹簧钢丝应采用超纯净钢,且经过在线涡流探伤和超声波探伤;弹簧钢丝应在规定存放期内使用,避免发生内裂;卷簧时色标识别器不能失灵,挑出的色标数必须与簧丝厂提供的缺陷色标数一致;卷簧时不能损伤簧丝表面;卷簧后应及时去应力退火,避免发生内裂;强喷弧高值和覆盖率必须满足相关标准要求;需要进行热定型和负荷分选;禁止用酸洗工艺进行除锈、除油返工处理。

典型气阀弹簧失效案例

01、簧丝内夹杂物引起气阀弹簧断裂

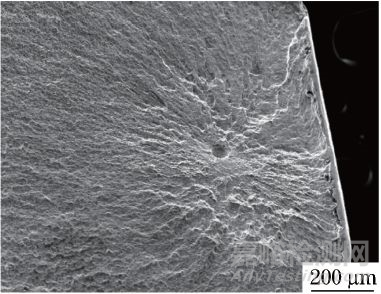

某发动机在进行可靠性台架试验的过程中,运行450h后其排气阀弹簧发生断裂,如图1所示。

图1 断裂排气阀弹簧的宏观形貌

采用ZEISS EVO MA10/LS10型扫描电镜(SEM)对弹簧断口进行观察,发现簧丝内部存在脆性夹杂物,如图2所示。

图2 排气阀弹簧断口的微观形貌

由于脆性夹杂物不能与钢丝基体保持同步变形,在夹杂物与基体的界面处易萌生裂纹导致钢丝发生疲劳断裂。发动机的运行里程或台时数与排气阀弹簧中的夹杂物尺寸及其与弹簧表面的距离有关。通常情况下发动机失效里程为20000km左右,偶尔可见长里程失效。

02、簧丝表面裂纹引起气阀弹簧断裂

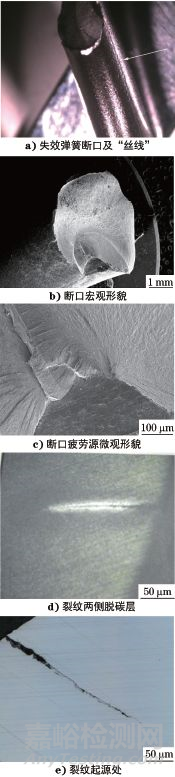

图3 断裂气阀弹簧断口宏观形貌及截面微观形貌

某气阀弹簧发生早期断裂故障,目视检查发现疲劳源在簧丝内部,且靠近簧丝断裂位置表面存在长“丝线”,如图3a)所示。由图3b)和图3c)可见,断口疲劳源位于簧丝内部。在垂直“丝线”方向截面取样,可见裂纹两侧存在脱碳层,如图3d)所示。疲劳裂纹起源于簧丝内部的原始裂纹处,如图3e)所示。综上可判断由于簧丝存在原始裂纹造成气阀弹簧的断裂。

图4 正常识别出的色标段

在正常情况下,色标识别器识别出簧丝上的色标后,卷簧机会将该段簧丝卷制后切断剔除。每盘钢丝绕制完成后,剔除的色标数要与簧丝厂提供的缺陷色标数进行核对,两者数量一致后气阀弹簧成品才算检验合格。经现场调查发现,由于车间照明灯损坏,夜间生产时车间照明不足,在卷簧过程中色标识别器失灵,导致失效弹簧上有6处色标未检出,如图4所示。由于在生产过程中未核对检出的色标数,造成缺陷产品漏检出厂,最终安装到发动机上并在发动机运行过程中发生气阀弹簧断裂。

03、卷簧时表面挤压损伤致气阀弹簧断裂

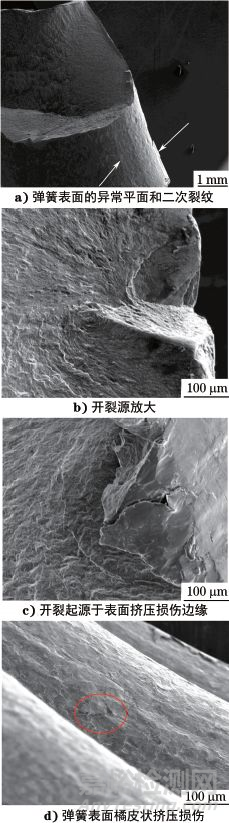

图5 气阀弹簧断口表面的微观形貌

某气阀弹簧发生断裂,采用ZEISS EVO MA10/LS10型扫描电镜(SEM)观察断口,如图5所示,可见弹簧表面有两个异常平面,该异常平面上有指甲大小的橘皮状挤压损伤;放大观察发现开裂起源于异常平面的挤压损伤边缘,且在断裂过程中产生了二次裂纹。

卷簧机送料滚轮压力通常要求为4~14MPa。经现场调查发现,生产断裂弹簧的卷簧机液压台最大压力达到14MPa,但弹簧生产厂家设备维修记录显示,卷簧机液压台曾出现压力下降的故障。在上述弹簧断裂后,弹簧厂更换成最大压力为8MPa的液压台进行卷簧试验,发现在相同工艺下制造的弹簧与失效弹簧一样在表面出现了压痕,但压痕程度较轻,未达到损伤的程度。由此判断气阀弹簧发生断裂的原因是液压台出现压力下降故障后没有及时修理,操作工在卷簧过程中为减少调整压力的次数将送料滚轮初始压力设定过大,挤伤了弹簧表面。后续生产中选取合适的滚轮压力后未再发生类似的失效问题。

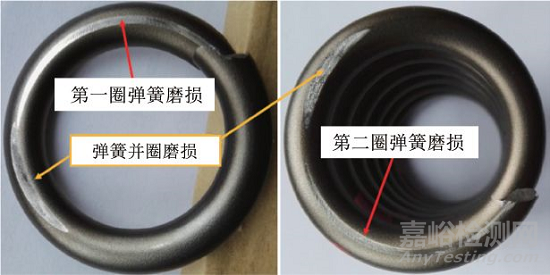

04、排气阀弹簧在与尾圈相邻簧丝处断裂

图6 弹簧断裂位置及并圈磨损形貌

某发动机在台架试验结束后经拆检发现其排气阀弹簧断裂,断裂位于与尾圈相邻的簧丝接触处,尾圈与邻圈之间存在并圈磨损,如图6所示。由于并圈磨损不是簧丝表面的原始缺陷,因此围绕卷簧切断工艺和弹簧设计两方面展开调查。

图7 弹簧断口SEM形貌

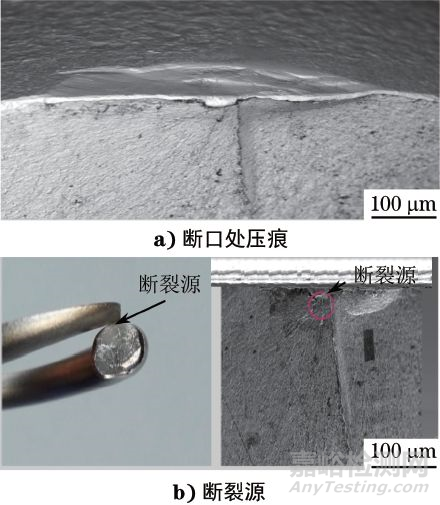

采用ZEISS EVO MA10/LS10型扫描电镜(SEM)观察断口,由图7可以看出,弹簧断口位于尾圈且搭扣处从簧丝表面往内部方向有长度为100μm 的压痕,推测断裂源位于距离簧丝表面100μm的位置。

将卷簧后的排气阀弹簧半成品沿横向切割,发现簧丝断面存在翻边,且朝向邻圈簧丝表面。而翻边会导致相邻簧丝额外受力造成损伤,翻边高度越大,相邻簧丝额外受力越大。经测量发现,簧丝断面翻边高度均大于0.02mm,其中最大达到0.146mm,而合格成品切断面的翻边高度均小于0.01mm。可通过减少切断频次,保持切断刀刃口锋利等措施来解决簧丝断面翻边过大的问题。

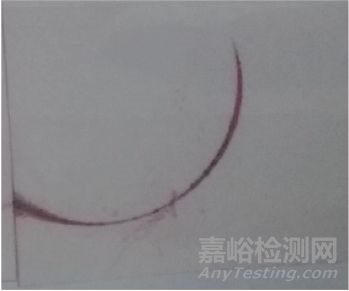

图8 弹簧尾圈和邻圈接触痕迹

通过富士(FUJI)压印试验发现,尾圈和邻圈接触痕迹按照重→轻→重→轻的顺序变化,而不是单一由重至轻的变化,如图8所示。对弹簧反复进行压并试验,观察到弹簧存在崴动,而弹簧崴动会引起相邻簧圈横向移动,易造成簧丝表面损伤。通过增加圈数、降低并圈高度、调整螺旋角、减轻尾端运动幅度重新对弹簧进行设计和改进,发现改进前的弹簧在强化疲劳试验中循环周次为180,190,194,270万次时出现断裂,改进后进行相同试验循环500万次未发生断裂。

结语

气阀弹簧作为发动机的关键零件,尽管其设计和制造技术已相对成熟,但仍存在零件设计、材料、制造和装配等方面的问题导致气阀弹簧在运行过程中发生断裂。因此,设计、制造和装配等环节仍需谨慎对待。进行弹簧失效分析时,可采用断口分析和实地调查相结合的方法,力求快速准确地判断原因,以便迅速采取措施避免问题的再次发生。

作者:沈民主,高级工程师,东风康明斯发动机有限公司

来源:沈民主理化检验