您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-08-21 16:05

1.背景情况

某产品所用材料为20CrMnTi,表面进行C/N共渗处理,表面渗层深度要求不小于1.6mm、硬度不小于63HRC。产品在碳氮共渗后机加过程时,在精加工大端端面后发现在端面外侧存在几条沿周向分布的裂纹。

2.形貌观察

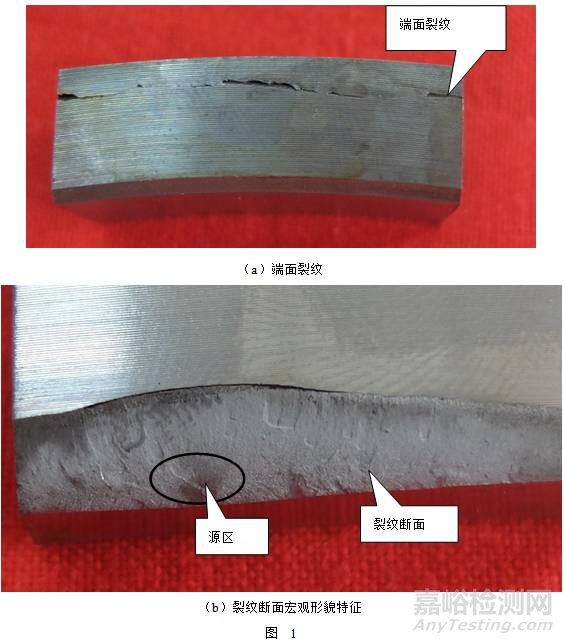

产品裂纹及断面如图1所示,端面裂纹位于距端面外壁约2mm的位置,并斜向外侧扩展;裂纹断面较平坦,呈亮灰色,断面可见放射状扩展棱线,源区位于端面的次表面,为点源起裂,端面未见明显材料缺陷。

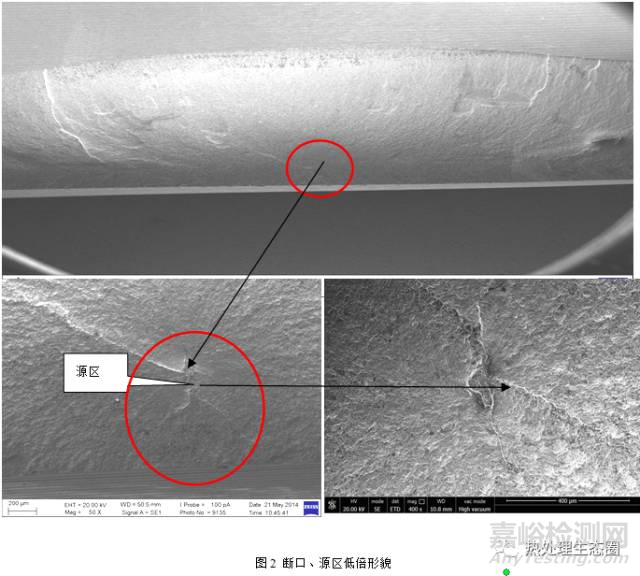

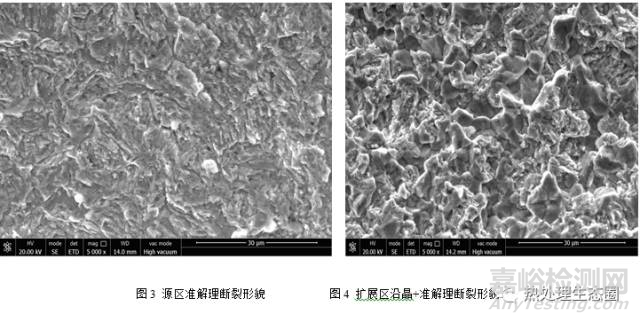

将裂纹断面置于扫描电镜下进行形貌观察和能谱分析,裂纹源区形貌如图2、图3所示,裂纹断面源区位于次表面,源区未见明显材料缺陷,源区及附近区域呈准解理断裂形貌,扩展区断裂形貌如图4所示,呈现沿晶+准解理断裂形貌,裂纹微观形貌特征表明产品端面的开裂模式为脆性开裂。

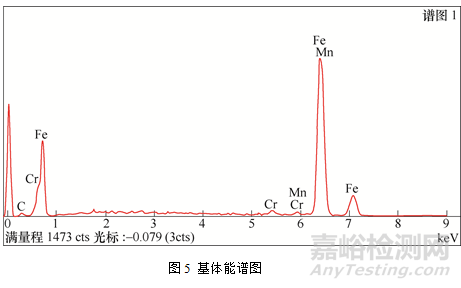

对基体进行能谱分析主要含有Fe、Cr(1.2%)、Mn(1.3%)元素,主合金元素及含量符合20CrMnTi的要求,见图5。

3.金相分析

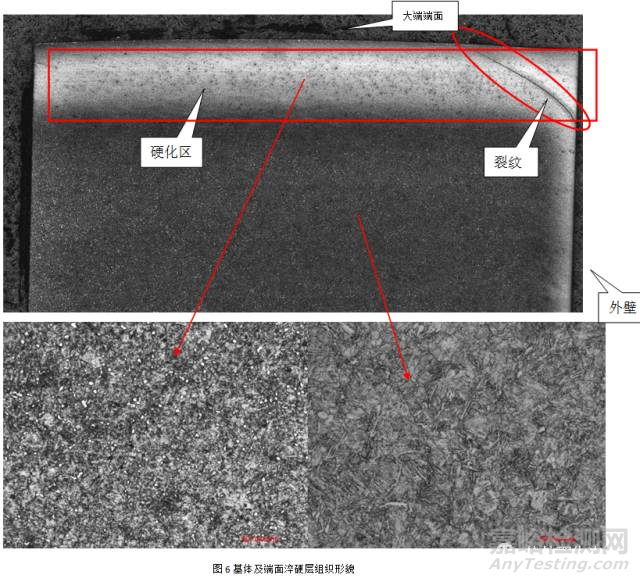

在裂纹附近取样制备成金相试样进行组织观察和显微硬度测试,结果如图6所示:产品心部组织为回火马氏体组织;端面渗层组织为回火隐针马氏体+碳氮化物,端面渗层深度约为1.9mm,符合设计要求(≥1.6mm)。整体裂纹均位于淬硬区,裂纹两侧组织与其他区域淬硬层组织一致,未见明显组织缺陷存在。

对试样进行显微硬度测试(结果详见附表),结果表明端面渗层硬度符合设计要求(≥63 HRC)

表1 显微硬度测试结果

|

测试部位 |

HV0.3 |

平均 |

HRC |

||||

|

心部 |

382 |

371 |

362 |

380 |

385 |

376 |

38.5 |

|

端面渗层 |

823 |

817 |

823 |

811 |

817 |

818 |

64.7 |

4.分析讨论

能谱分析结果表明:产品所用材料的主合金元素及含量符合20CrMnTi的要求。金相分析结果表明:产品大端端面渗层的深度及硬度均符合设计要求。

产品在车加工后发现大端端面存在几条断续周向裂纹,裂纹位置及形态相似,均位于距端面外壁约2mm,并斜向外扩展。裂纹断面观察结果表明断面较平坦、有金属光泽,裂纹起源于大端面次表面,呈准解理形貌,未见明显材料缺陷,扩展区呈沿晶+准解理形貌,断口形貌特征表明阳球的开裂模式为脆性开裂,且是在热处理之后所形成。

金相分析结果表明整个裂纹均处于表面淬硬区,裂纹两侧组织与其他区域淬硬区组织一致,未见缺陷存在。

结合产品加工及热处理过程分析认为,产品大端端面裂纹位于表面淬硬区,是在热处理后车加工过程中所形成的。由于表面淬硬区的硬度高、脆性大,对加工应力较敏感;若进刀量较大,则挤压应力较大,极易导致其发生脆性开裂。

目前我厂个别型号产品工艺路线已做调整,和以前工艺路线有两点变化:第一在淬回火之前增加切碳,减少淬回火后的加工量;第二淬回火后由磨削替代车削,减少进刀量。通过两点改变,有效减少了产品端面崩渣和开裂。

5.结语

通过对产品端面裂纹的观察与分析认为,产品端面裂纹位于表面淬硬区,开裂模式为脆性开裂,断面未见明显材料缺陷,开裂原因主要与加工应力控制不当有关。

来源:热处理生态圈