您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-07-30 10:49

超声检测

超声检测作为一种主要的无损检测技术,常常用于检测材料与制件内部的缺陷,其原理是利用超声波在材料介质中的传播特性,即声波在介质传播过程中会有能量损失,当遇到介质的分界面时会发生反射,检测声波反射信号的变化就可以间接地发现与评估材料内部的缺陷。

钛合金材料的超声探伤

对于航空航天飞行器使用的各类钛合金材料(棒材、板材、管材、锻件等)均需按照标准要求对其进行超声探伤检测,如GJB 2218A-2008«航空用钛及钛合金棒材和锻坯规范»中规定B类用途的直径不大于150mm的棒材在超声径向纵波检测时,要求单个反射信号(当量平底孔直径)不大于ϕ1.2mm,棒材杂波水平不能大于ϕ1.2mm~9dB等。在实际工程实践中,对超声检测存在超标缺陷波的钛合金产品进行X射线检测并结合解剖分析时,发现大部分存在实质上的内部冶金缺陷,也有一部分没有发现任何内部缺陷;对于超声检测合格的部分钛合金材料产品,在后期的低倍检测试验中也有发现存在不可接受的偏析类缺陷的,笔者对工程实践中遇到的此类实例进行了归类总结。

实例分析

1、钛合金棒材内部的过热组织

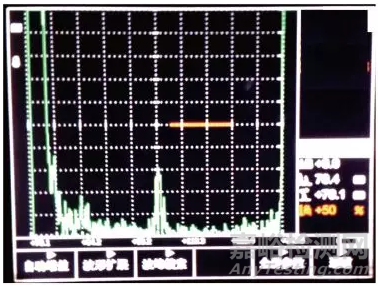

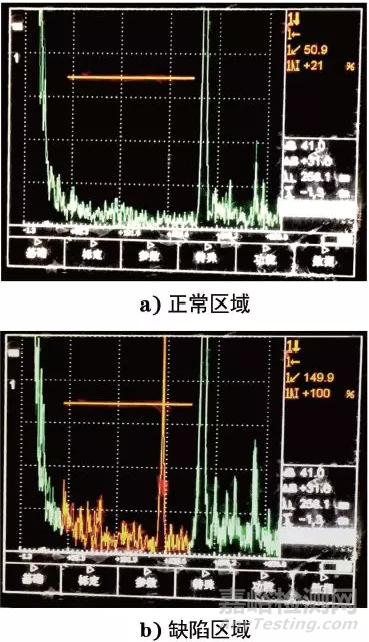

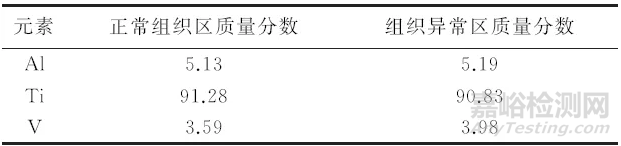

某批次直径为70mm的TC4钛合金棒材在进行超声检测时发现其心部位置存在明显的超标缺陷反射波,缺陷区域超声检测反射信号如图1所示,超声检测方法及标准按照GB/T 5193-2007中A1级要求执行,纵向移动探头发现其沿棒材长度分布,约150mm长。

图1 ϕ70mmTC4钛合金棒材缺陷区超声检测曲线

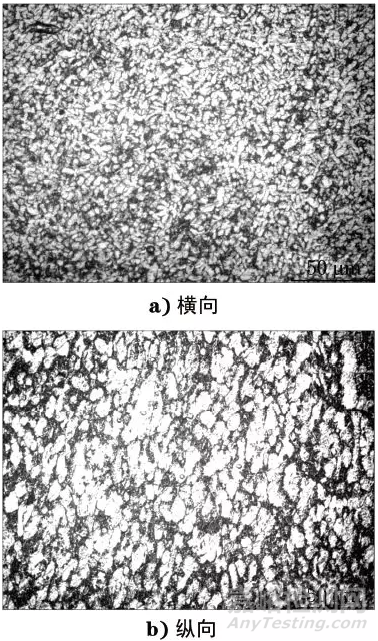

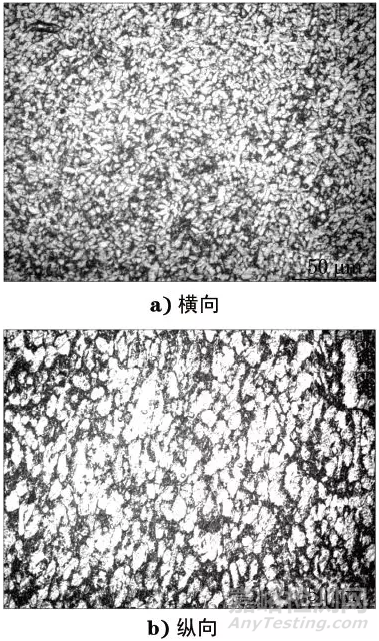

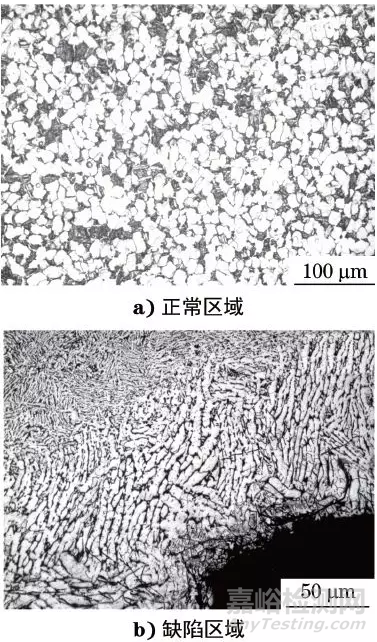

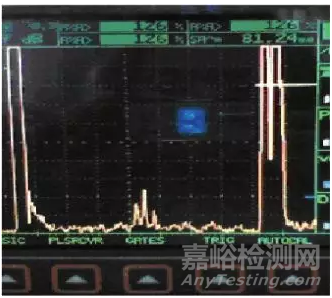

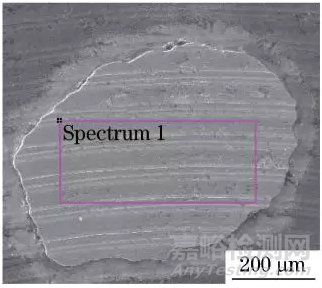

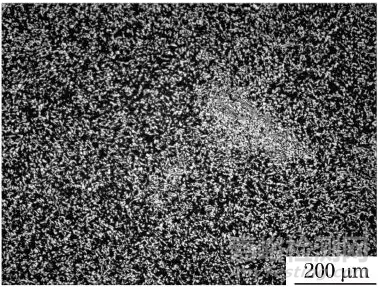

对该段TC4钛合金棒材进行解剖分析,纵向解剖剖面在进行低倍腐蚀观察时发现棒材中心区域存在3mm左右宽度的亮条,低倍试验照片如图2所示;随后对中心亮条区域与正常区域进行微区化学成分分析和高倍组织观察,微区化学成分分析结果表明二者之间没有明显区别,但是高倍组织观察发现两个区域的组织存在较为明显的差异,正常区域高倍组织如图3所示,亮条区域高倍组织如图4所示,可以看出正常区域高倍组织为典型的双相等轴晶,而亮条区域高倍组织为片状组织,这种组织在高标准要求的钛合金棒材中是不允许存在的。在超声检测时,由于该区域集中聚集了数量众多的尺寸粗大的片状α相,对于入射声束的反射明显强于周围相对细小的等轴α相区,在超声检测时可以有效发现,但是由于其与周围的组织没有明显的不连续截面,所以其反射信号的幅度较低。

图2 ϕ70mmTC4钛合金棒材解剖后的低倍形貌

图3 ϕ70mmTC4钛合金棒材正常区域显微组织形貌

图4 ϕ70mmTC4钛合金棒材缺陷区域显微组织形貌

2、钛合金棒材内部的孔洞类缺陷

某批次直径为190mm的TC4钛合金棒材在进行超声波探伤检测时发现其内部存在明显的超标缺陷反射波,超声检测反射信号如图5所示。

图5 ϕ170mmTC4钛合金棒材超声检测曲线

为了确定此显示信号对应的是何种内部缺陷的反射信号,切取该段TC4钛合金棒材对其进行超声检测缺陷定位,对定位的缺陷进行解剖分析。

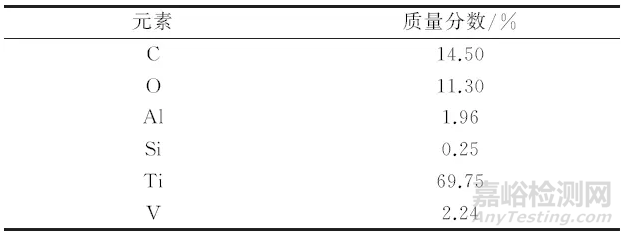

解剖试样低倍观察发现存在裂纹类缺陷,在高倍光学显微镜下观察发现其实际为孔洞型缺陷,高倍观察图片如图6所示,可见该区域为脆裂区,缺陷孔洞边界为脆性的单相组织及富α相组织,而正常区域则为等轴α+β相组织。对该区域进行微区化学成分分析,结果表明该缺陷区域碳、氧元素含量远远超过正常范围,见表1。

图6 ϕ170mmTC4钛合金棒材显微组织形貌及缺陷区SEM形貌

表1 缺陷区能谱分析结果

通过综合试验后确定该缺陷为硬α型缺陷,硬α缺陷的来源主要是使用的海绵钛中存在氧化或碳化、氮化的硬块,是海绵钛在生产过程中工艺控制不当造成的。这类硬α缺陷硬度高、熔点高且没有塑性,在真空熔炼过程中不能被有效熔化,加上其为脆性夹杂,在随后的锻造过程中破裂形成了孔洞或裂纹,由于这种缺陷属于组织不连续的缺陷,在超声检测过程中可对入射的声束形成很强的反射,所以其反射信号的幅度较高。

3、钛合金板材内部的过热组织

批量生产的厚度12mm的TC4钛合金板材在进行成品超声波探伤检测时发现个别产品较大范围内存在明显的超标缺陷反射波,超声检测方法及合格性评判标准按照GB/T 5193-2007中A1级要求执行。

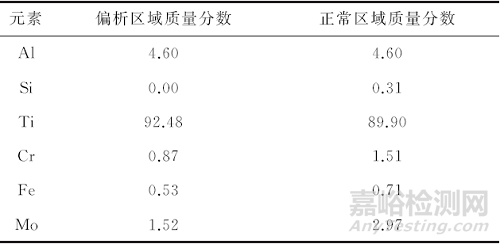

为了确定此不合格缺陷信号对应的是何种内部缺陷,对发现缺陷波区域的TC4钛合金板材进行了解剖分析,纵向解剖剖面在进行高倍组织观察时发现其存在粗大的α块条,高倍组织如图7所示,随后对其进行了化学成分能谱分析,分析结果见表2。

图7 12mm厚TC4钛合金板材显微组织形貌

表2 不同组织区域能谱分析结果(质量分数)

%

从能谱分析结果可知,组织异常区域的化学成分是正常的,不存在化学成分偏析的问题。随后查阅轧制工艺参数,综合分析认为是由于轧制温度过高,在板材局部位置形成了过热组织,即粗大的晶界板条状α相,由于这种粗大的晶界板条状α相的尺寸远远大于周边的正常组织(中等轴α相),两者之间存在明显的界面,这种界面对入射的声束形成很强的反射,所以其反射信号的幅度较高。后续对该板材产品的轧制温度进行了调整(降低10~30℃),批量生产的产品再也没有出现过超声波探伤不合格的问题。

4、钛合金棒材内部的夹杂

某批直径为45mm的TC1钛合金棒材在进行超声波探伤检测时,发现其中一支棒材局部位置存在明显的缺陷反射波,但是没有超出产品标准规范要求的平底孔当量值,超声检测反射信号如图8所示。

图8 缺陷区超声检测曲线

为了确定此显示信号对应的是何种内部缺陷的反射信号,切取该段TC1钛合金棒材对其进行解剖分析,以确定其内部缺陷的性质与类别。该缺陷为细小的高熔点难熔金属钨夹杂,如图9所示,这类异种难熔金属夹杂类缺陷与周围基体存在明显的界面和密度差,在超声检测过程中可对入射的声束形成很强的反射,比较容易检测出来。

图9 夹杂区SEM形貌

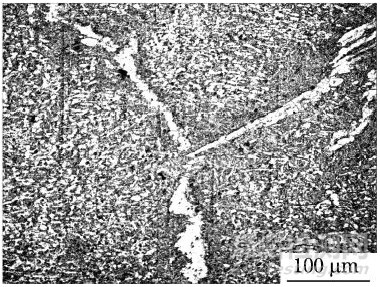

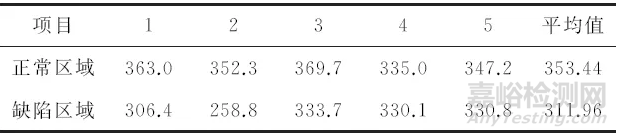

标准要求进行超声波探伤检测时没有发现任何异常,但是在随后进行的低倍组织检查时发现存在疑似偏析的细小亮斑,对该处进行高倍组织观察、微区化学成分分析及显微硬度测试,高倍组织如图10所示,微区化学成分分析结果见表3,显微硬度测试结果见表4,最终确定其为小范围的化学成分偏析缺陷。

图10 偏析区显微组织形貌

表3 不同区域能谱分析结果(质量分数)

%

表4 不同区域显微硬度测试结果

由高倍组织观察结合微区化学成分分析可以看出,低倍亮斑区的初生α相的含量明显高于周围正常区域组织的,说明该区域为β稳定元素贫化形成的富α相偏析斑点,微区化学成分分析结果验证了这一点。由表3可知,偏析斑点区域的β稳定元素硅、铁、铬、钼元素含量均较周围正常区域低,显微硬度测试结果也进一步印证了整个结论,偏析区的硬度要明显低于正常区域的硬度,因为偏析区域的合金化元素相对较少,强化效果也就相对较低。

虽然偏析区域的初生α相数量较正常区域多,但是由于其尺寸大小及形貌特征与正常区域的几乎一致,同时偏析区域与正常区域没有明显的分界面,两个区域之间密度没有差异。所以,在进行超声波无损检测时,入射的声束不会产生明显的反射,致使超声检测不能有效发现此类较为轻微的偏析类缺陷。

分析与讨论

钛合金产品在实际工程生产过程中常见的缺陷有难熔物夹杂、孔洞(裂纹类)、成分偏析、组织过热、组织不均匀等缺陷。其中难熔物夹杂、缩孔裂纹、成分偏析是在钛合金熔炼过程中形成的,这几类缺陷在所有钛合金产品标准中都是不允许存在的。组织过热是在锻造过程中形成的,组织不均匀可能是成分偏析造成也可能是锻造工艺控制不当造成的。

由于钛合金热加工工艺控制不当形成的组织过热和组织不均匀缺陷,普通要求的钛合金产品标准是允许其存在的,不作为产品合格性判定的标准之一;而较大范围的组织不均匀、组织过热缺陷由于存在明显的界面,在超声波无损检测过程中反射声束会形成超标缺陷波,但有的仍符合标准要求,如果不加以区别,容易造成产品的误判与不必要的损失。一方面要从反射波形上对其加以分析与区别,组织过热或不均匀形成的反射波一般情况下范围较大、波形宽且低、不同方向变化较大,而夹杂、孔洞类缺陷的反射波一般情况下范围较为集中、波形窄而高、不同方向变化小;另一方面还是要优化热成型过程的加热温度、变形量、变形速率等工艺参数,尽可能避免出现内部组织过热、不均匀等现象。

结论

从上述工程实践实例可以看出,对于难熔物夹杂、孔洞(裂纹)类的内部缺陷,由于存在明显的界面和密度差,采用超声波无损检测技术可以有效检测发现;对于成分偏析类缺陷,由于没有明显的界面和密度差,采用超声波无损检测技术不能有效发现,偏析类缺陷只能依靠低倍检查发现,而低倍检查属于破坏性的抽样检查,所以为了避免合金中的偏析缺陷,只能加强原材料控制和优化熔炼工艺,严格控制工艺源头。

作者:张利军,高级工程师,西安西工大超晶科技发展有限责任公司

来源:理化检验