您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-05-20 16:21

碳纳米管(CNTs)作为一种一维管状纳米材料,具有密度低、力学性能好、导热与导电性能优异等特点,是各类复合材料的理想增强体。

碳纳米管增强铝基(CNTs/Al)复合材料以其高比强度、高比刚度、低膨胀系数、高热导率等特点而在航空航天、汽车制造、电子仪器和军事等领域具有广阔的应用前景。

研究发现,通过定量表征CNTs/Al界面反应程度,建立工艺参数、界面反应程度与材料性能之间的关系,可以优化材料的制备工艺,并进一步提高CNTs/Al复合材料的性能。然而,传统的表征手段并不能定量地表征CNTs/Al界面反应程度。

为此,今天我们将用一种特殊的试验方法对CNTs/Al复合材料进行多方面的研究。

试样制备与试验方法

1、试样制备

选用浙江百年银工贸有限公司生产的粒径为30μm、化学成分(质量分数/%)为Al-4.1Mg-0.5Mn-0.16Fe-0.1Cr的5083Al合金粉和日本昭和电工株式会社生产的直径为150nm、长度为10~20μm的多壁碳纳米管为试验原料,将两者混合得到CNTs质量分数为2%的CNTs和5083Al混合粉。混合粉经机械混合10h后放入不锈钢球磨罐中,球料质量比为20∶1,球磨转速为135r·min-1,球磨8h。将所得到的复合粉体经300MPa冷压后,在管式炉中进行真空烧结,烧结温度为570℃,真空烧结时间为1,2,4,6h,然后得到直径为40mm的坯体。将烧结坯在马弗炉中420℃保温30min后,镦粗至直径为41mm坯体,再经挤压变形后得到直径为8mm、质量分数为2%的CNTs/5083Al复合材料棒材,记作2%CNTs/5083Al复合材料。

2、试验方法

按照GB/T 228-2002在复合材料棒材上截取试样,采用Zwick-100型万能拉伸机测复合材料的拉伸性能,试样的标距为25mm,直径为5mm,应变速率为5×10-3·s-1。采用TY-CS2C型碳硫高速分析仪测2%CNTs/5083Al复合材料中的碳含量。

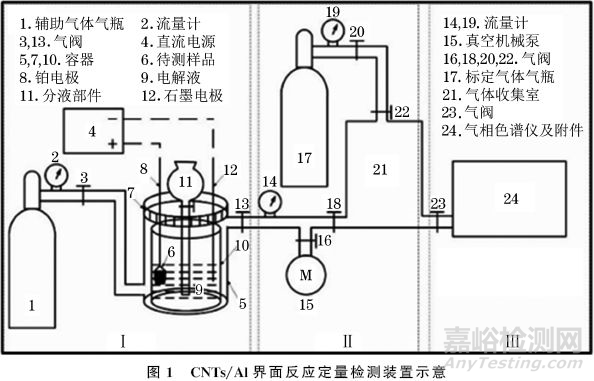

采用自主研发的试验装置对复合材料的界面反应程度进行定量测试,装置示意如图1所示,该装置主要分为三个部分:Ⅰ为直流电解系统;Ⅱ为气体收集系统;Ⅲ为气体检测系统。

测试的基本原理为:在室温下,利用电解法加速CNTs/Al复合材料(作为阳极)在过量的饱和氢氧化钠(NaOH)中的溶解,其过程中主要发生以下两个化学反应

Al4C3 +4H2O+4OH- →4AlO2- +3CH4↑ (1)

2Al+2H2O +2OH- →2Al2-+3H2↑ (2)

将反应产生的气体收集起来,注入一定量CO气体作为标定气体,利用N2000型气相色谱仪测定CH4的体积,根据CH4与参与界面反应碳的定量关系计算出参与界面反应的CNTs及反应产物Al4C3的质量,其化学反应为

4Al+3C →Al4C3 (3)

Al4C3+4H2O +4OH-→4AlO2- +3CH4↑ (4)

由于室温下在复合材料的分解过程中CNTs基本不与NaOH发生反应,而过量的饱和NaOH溶液确保了铝基体和反应产物Al4C3的完全水解,从而保证了生成CH4体积的测试精度。

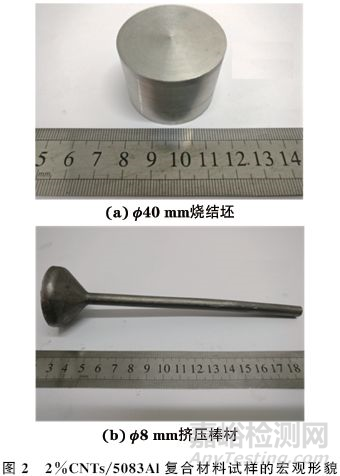

界面反应程度η的计算公式为

式中:η为参与界面反应CNTs的质量分数,%;m为电解溶解试样的质量,g;ω为试样中碳的质量分数,%;VCH4为生成的CH4气体的体积,L。

试验结果与讨论

1、界面反应程度与烧结时间的关系

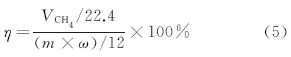

由图2可知,试验制备的2%CNTs/5083Al复合材料烧结坯和棒材表面均光滑致密、无裂纹。通过碳硫分析仪测出其实际碳质量分数为1.96%。

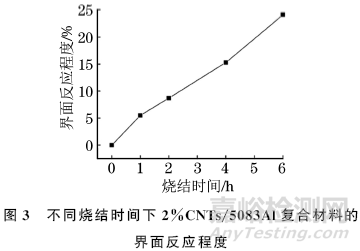

由图3可知:当烧结时间从1h延长到6h时,2%CNTs/5083Al复合材料的界面反应程度从5.5%连续增加到24.1%,与烧结时间成一定的线性关系。

2、拉伸性能与烧结时间的关系

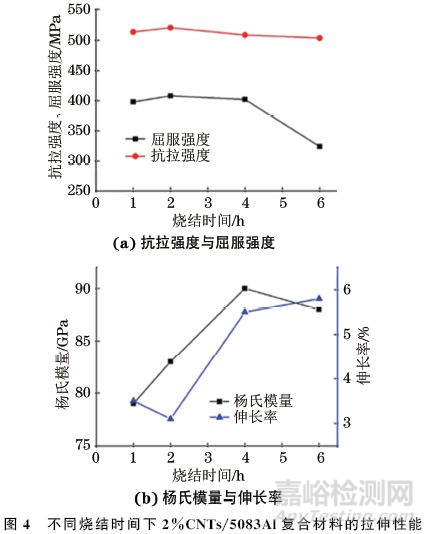

由图4可知:随着烧结时间的延长,2%CNTs/5083Al复合材料的屈服强度、抗拉强度和杨氏模量呈先增加后降低的趋势;伸长率呈先降低后持续增加的趋势;屈服强度和抗拉强度均在烧结2h后达到峰值,分别为408,521MPa;杨氏模量在烧结4h后达到峰值,为90GPa;伸长率在烧结6h后达到峰值,为5.8%。

3、拉伸性能与界面反应程度的关系

3.1 杨氏模量与界面反应程度的关系

当烧结时间为1,2,4h时,复合材料的致密化程度得到提高,界面结合强度逐渐增强,所以杨氏模量从79GPa增加到90GPa;当烧结时间达6h时,界面反应程度较大(24.1%),此时CNTs的结构完整性已受到很大破坏,同时界面反应产物Al4C3的弹性模量比CNTs的小,在这两种因素的共同作用下,CNTs的增大模量的效率降低,从而导致复合材料杨氏模量的降低。

3.2 强度与界面反应程度的关系

在烧结初期,随着烧结时间的延长,复合材料的致密化程度得到提高,同时适当的界面反应可提高界面结合强度,增强5083Al基体和CNTs间的载荷传递,而此时晶粒并没有发生明显长大,因此当烧结时间为1,2h时,复合材料的屈服强度、抗拉强度均增加;当烧结时间为4h时,虽然界面结合强度和载荷传递效应进一步增强,但基体晶粒粗化的程度更为明显,因此复合材料的屈服强度和抗拉强度降低;当烧结时间为6h时,过量的界面反应降低了CNTs的增强效率,同时基体晶粒进一步粗化,从而导致屈服强度和抗拉强度的进一步降低。

3.3 伸长率与界面反应程度的关系

当烧结时间由1h增加到2h时,复合材料的界面反应程度增大,界面结合强度提高,较强的结合界面对裂纹萌生后的偏转作用较弱,导致复合材料的伸长率略微下降。当烧结时间增加到4,6h时,基体晶粒的粗化效应显著,复合材料的伸长率增加。

结 论

(1)在570℃烧结温度下,当烧结时间从1h延长到6h时,2%CNTs/5083Al复合材料的界面反应程度从5.5%增加到24.1%,并与烧结时间成一定的线性关系。

(2)随着烧结时间的延长,2%CNTs/5083Al复合材料的屈服强度、抗拉强度和杨氏模量均呈先增加后降低的趋势,伸长率呈先略微下降后持续增加的趋势;当烧结时间为4h时,2% CNTs/5083Al复合材料的界面反应程度为15.3%,此时复合材料具有较优异的综合力学性能。

(3)可以通过CNTs/Al界面反应程度的定量测试来优化材料制备工艺、调控界面反应程度与结合强度,从而提高复合材料的性能。

作者:李忠文,工程师,中车青岛四方机车车辆股份有限公司

来源:理化检验