您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-11-29 23:04

某重点产品轴承套圈,材料为20CrNi2MoA渗碳钢,其加工工艺流程:原材料进厂检验→锻造→车加工→渗碳及二次淬火、回火→初磨→酸洗抽检→细磨→无损检测→磷化处理。众所周知,轴承零件若其表面存在软点、烧伤、贫碳等性质的缺陷,则通过酸洗检验工序可显示。正常情况下,经过酸洗工序后,渗碳钢制轴承零件表面应呈现均匀一致的灰色;然而该批次产品却在酸洗检查中发现,轴承内外套圈的外径表面大多呈现白斑现象,同时在套圈的滚道面上也存在此类现象。因此,对其白斑样件进行了宏观、微观检验分析,找出了产生这一现象的原因,并提出了此类缺陷的预防措施。

1.理化检验

(1)宏观检验

套圈初磨后,酸洗检查主要是为了检查磨削过程中,是否存在产品磨削加工的烧伤缺陷,但本次检查却发现比例较大的白斑缺陷,与常规的磨削烧伤缺陷形貌完全不同;从产生的部位来看,同一批次的外圈及内圈酸洗检查均出现此类现象,且外圈大多分布在外径面、滚道面,内圈大多分布在内径面及滚道面。外观检查,白斑位于套圈表面,呈大片状或块状分布,形貌如图1所示,图1a为外圈外径面白斑形貌,图1b为内圈滚道面白斑形貌。

(a) 外圈 (b)内圈

图1 套圈白斑形貌

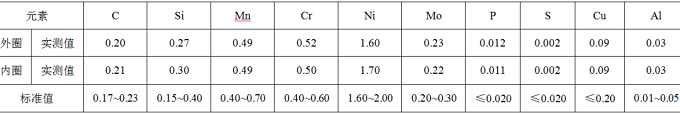

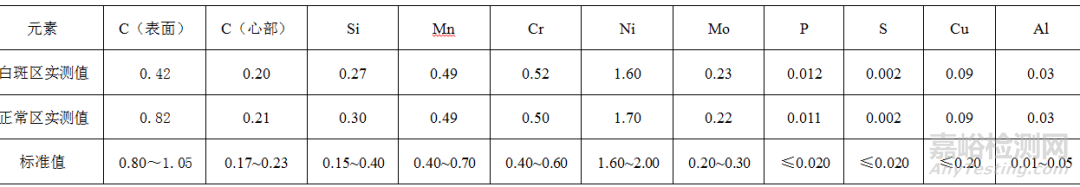

(2)成分分析

在套圈正常部位进行取样,原材料化学成分分析结果如表1所示,可见其主要化学成分符合《TB/T 2235—2016铁道车辆滚动轴承》有关G20CrNi2MoA电渣重熔轴承钢成分的技术要求。采用电子探针对外圈的白区和正常区化学成分进行分析,结果如表2所示,显然白区的含碳量低于《JB/T8881—2011滚动轴承 零件渗碳热处理 技术条件》规定的标准值。

表1 轴承套圈的主要化学成分(质量分数) (%)

表2 外圈白斑区和正常区主要化学成分(质量分数) (%)

(3)非金属夹杂检验

制取缺陷部位的金相试样,观察其纵向剖面非金属夹杂物,依据GB/T10561—2005/ISO4967:1998(E)中的实际检验A法进行非金属夹杂物含量评定,结果如表3所示,可见轴承零件的非金属夹杂物级别符合《TB/T2235—2016铁道车辆滚动轴承》的技术条件要求。

表3 非金属夹杂物级别

|

项目 |

A类 |

B类 |

C类 |

D类 |

|||||

|

细 |

细 |

细 |

粗 |

细 |

粗 |

细 |

粗 |

||

|

外圈 |

实测值 |

1.0 |

1.0 |

1.0 |

0.5 |

0 |

0 |

0.5 |

0.5 |

|

内圈 |

实测值 |

1.0 |

1.0 |

1.0 |

0.5 |

0 |

0 |

0.5 |

0.5 |

|

标准值 |

2.0 |

1.5 |

2.0 |

1.0 |

0.5 |

0.5 |

1.0 |

1.0 |

|

(4)淬硬层轮廓形貌

沿白斑套圈高度方向,制取缺陷套圈的金相试样;要求既能观察白斑区域,又能观察正常区域的金相组织。采用4%硝酸酒精腐蚀纵截面后,轴承内外圈纵截面淬硬层轮廓形貌如图2所示。图2a为外径面白斑缺陷的外圈其纵截面的淬硬层轮廓分布形貌,图2b为滚道面白斑缺陷的内圈其纵截面的淬硬层轮廓分布形貌;可见无论是外圈还是内圈,低倍下观察,其白斑区域对应的淬硬层轮廓明显不同于正常区域,且白斑区淬硬层轮廓层深分布低于正常区淬硬层轮廓的层深分布。

(a) 外圈 (b)内圈

图2 淬硬层轮廓形貌

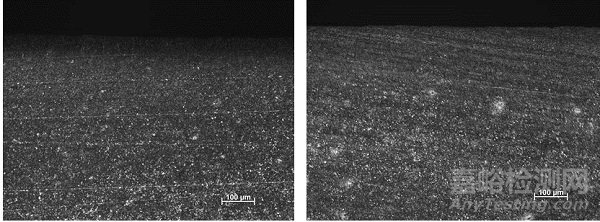

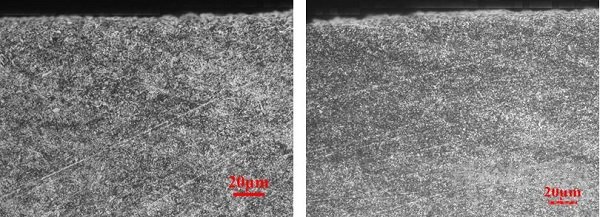

(5)金相检验

在显微镜下观察外圈及内圈截面渗层组织形貌,如图3所示。图3a和3b分别代表外圈外径截面白斑区域和正常区域500倍时的金相组织形貌,没有观察到差异性组织。表面组织为隐晶状或细针状马氏体+均匀分布的细粒状碳化物+少量残留奥氏体组织构成。按照《JB/T8881—2011滚动轴承 零件渗碳热处理 技术条件》第五级别图进行评定,内外圈表层组织均为2级,合格;表面组织既没有粗大碳化物,也没有网状碳化物。图3c和3d分别代表内圈滚道截面白斑区域和正常区域500倍时的金相组织形貌,也没有看到有明显的差异性组织。按照《JB/T8881—2011滚动轴承 零件渗碳热处理 技术条件》进行评定,均合格。

(a)外圈白斑区 (b)外圈正常区

(c)内圈白斑区 (d)内圈正常区

图3 内外圈滚道截面组织形貌

(6)表面硬度及淬硬层深度

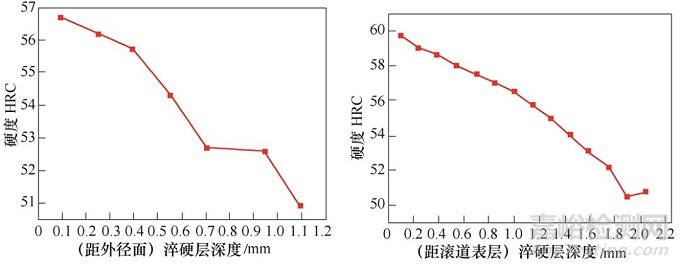

用维氏硬度计检测轴承内外圈纵截面的表面硬度及淬硬层的梯度分布,并且对轴承内外圈的白斑区和颜色正常区域分别进行了检测,其白斑区和正常区表面硬度及淬硬层深度对比结果如表4所示,外圈白斑区与正常区域淬硬层梯度曲线对比如图4所示,图4a为外圈白斑区淬硬层硬度梯度曲线,图4b为外圈正常区淬硬层硬度梯度曲线。

表4 表面硬度及淬硬层深度对比

|

项目 |

表面硬度HRC (距滚道表面0.1mm处) |

淬硬层深度/mm (550HV位置距离) |

同一零件的渗碳 层均匀性/mm |

||

|

白斑区 |

正常区 |

白斑区 |

正常区 |

||

|

外圈 |

57 |

60 |

0.95 |

1.75 |

±0.40 |

|

内圈 |

56 |

60 |

1.37 |

2.10 |

±0.37 |

|

成品标准值 |

59~63 |

1.5~2.3 |

极限偏差值 ≤±0.15 |

||

|

二次淬回 火后标准值 |

59.5~63 |

2.0~2.5 |

|||

(a)外圈白斑区 (b)外圈正常区

图4 淬硬层梯度曲线对比

2.分析与讨论

为了获得良好的渗碳质量,大型轴承套圈大都采用推杆式连续式气体渗碳炉进行渗碳,气体渗碳炉除了应满足有效加热区炉温均匀性能要求外,利用氧探头、各类型的碳控仪,调整渗碳周期,从而实现控制炉气碳势,控制工件表面含碳量、渗碳层淬硬层深度、表层碳浓度梯度,满足渗碳层金相组织、层深均匀性及表面硬度均匀性,使其达到产品规定的技术要求。

渗碳钢制套圈进入推杆式连续式气体渗碳炉生产线热处理时,需要依次进入如下流程:前清洗、预氧化、加热区、渗碳、扩散降温、一次淬火、后清洗、低温回火,其中置于渗碳炉内的渗碳气氛中,并进行加热、渗碳、扩散,使活性碳原子吸附于工件表面并渗人表层,经扩散达到一定的渗碳层深度和表面碳浓度,然后进行二次淬火和回火从而获得产品预期的使用性能。轴承套圈渗碳工序控制好的产品可以获得均匀的表面渗碳质量,无论是内圈还是外圈在进行二次淬回火后均可以达到所要求的表面组织,即按照《JB/T8881—2011滚动轴承 零件渗碳热处理 技术条件》评定的合格组织,同时表面硬度及渗碳均匀性均能达到如表4要求的标准值。

从金相组织来看,对比正常区与白斑区的组织,均没有发现屈氏体组织、脱碳组织的特征以及因磨削烧伤所导致的组织变化,从这一点可以说明,套圈经二次淬火工序,轴承套圈的正常区与白斑区其二次淬火的加热、冷却条件是一致的,且渗碳过程及随后的二次淬火加热均没有发现表面脱碳的特征;磨削加工过程中没有产生烧伤组织,说明磨削加工工艺正常,对其表面硬度没有产生不良影响,由此可以排除二次淬火工序及磨加工工序对表面硬度及渗碳均匀性的影响。

用维氏硬度法检测了同一零件不同区域处,距工件表面0.10mm表面硬度以及淬硬层层深。然而在本批次产品的加工过程中,实物试样表面硬度局部没有达到要求及同一零件的淬硬层深度也不合格(见表4实测值);依据《JB/T10175—2008 热处理质量控制要求》,对于推杆炉正常气体渗碳,渗层深度极限偏差应满足≤±0.15mm的要求,由表4可以看出,同一零件的渗碳均匀性极限偏差显然超出标准值。由于轴承套圈装架时采用内外圈套装,均为一个渗碳炉次,因此内外套圈均出现了白斑现象,这与渗碳时的渗层不均匀有关。渗层不均匀的表现为两种:渗层深度的不均匀和渗层成分不均匀,这种缺陷都会造成零件的硬度、耐磨性、抗疲劳性能不一致,在工件的服役期会导致早期破坏。该批次缺陷样件这两种情况均有之。

渗碳是一个动力学过程。它包括两个阶段:一是碳原子从气相传递到零件表面;二是碳原子从表面向内部扩散。显然在套圈白斑区的渗碳过程中,从碳原子的气相传递或者表面碳原子的扩散均低于正常区域的渗碳速度。轴承套圈白斑区域滚道表面硬度较低,且渗碳层深度较浅,轴承接触疲劳寿命会大大降低,在轴承的使用过程中易产生剥落引起早期失效。

3.结语

(1)综合以上分析,轴承套圈白斑的产生是套圈渗碳工序中由于渗碳不均匀导致的缺陷。

(2)轴承套圈白斑区域相对于正常区域其滚道表面硬度降低,且渗碳层深度较浅,这将使轴承接触疲劳寿命会大大降低,轴承的使用过程中易产生剥落引起早期失效。

(3)从对现场渗碳过程中的工艺调查可以看到,影响渗碳不均匀的原因有两种:一种是工件入炉前的表面质量,另一种是渗碳炉气氛的异常,因此应从这两个方面加强对对渗碳工序的产品质量控制,避免此类缺陷的发生。

来源:AnyTesting