您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-11-10 22:47

1 钢的磨损失效分析

机器运转时,任何构件在接触状态下相对运动时(滑动、滚动或滑动+滚动),都会产生摩擦,而磨损总是与摩擦相伴。磨损存在材料损失或迁移,并需要一定的时间。机械零部件因过度磨损失去原有设计所规定的功能时称为磨损失效。磨损与构件的大小无关,磨损失效需要一个量变到质变的转化过程。

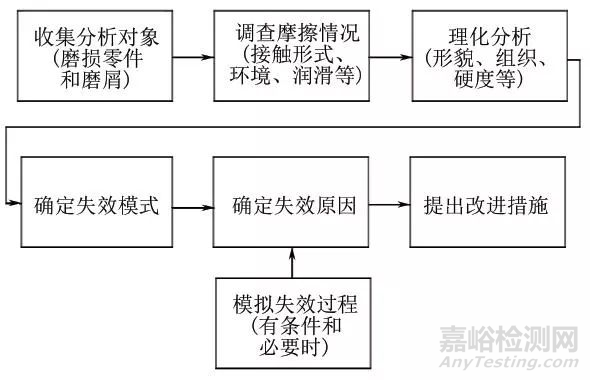

钢的磨损失效分析是通过对磨损零件残体等的分析,判明磨损类型,揭示磨损机理,追溯磨损发生、发展并导致工件磨损失效的整个过程,是一个从结果到原因的逆向分析过程,如图1所示。

图1 钢的磨损失效分析流程

BURWELL于1957年按照磨损的破裂机理,将磨损分类如下:

① 黏着磨损;

② 磨粒磨损;

③ 疲劳磨损(或称接触疲劳);

④ 腐蚀磨损(或称微动磨损)。

实际失效分析中往往是多种磨损形式同时存在,但一般有一种磨损形式是主要的。磨损往往会导致开裂,如磨削开裂、疲劳磨损、微动磨损等。

3 磨损失效特征

(1)黏着磨损主要特征为:

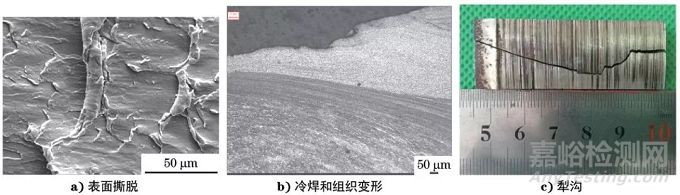

①凸起和转移处有相对撕脱,接触面比较粗糙,具有延性破坏凹坑特征,宏观或微观形貌可观察到黏着痕迹,且存在高温氧化色,见图2a);

②剖面金相可见冷焊和组织变形,见图2b);

③ 能谱(EDS)分析时存在对磨材料的迁移。

图2 磨损特征形貌

(2)磨粒磨损主要特征为:在接触面上有显著的磨削痕迹,有时也被称为犁沟,见图2c)。

(3)疲劳磨损(或称接触疲劳)主要特征为:存在麻点剥落,接触表面出现各种封闭式微裂纹和微断裂,表面磨屑脱落后表面形成豆状坑,或称“鳞状”脱落。

(4)腐蚀磨损(或称微动磨损)主要特征为:各种金属表面的腐蚀痕迹特征不同,如铁基金属的微动磨损产物为棕红色粉末,铝和铝合金的微动磨损产物为黑色粉末,铜、镁、镍等金属的微动磨产物多为黑色氧化物粉末。

4 磨损失效诊断举例:

轴承疲劳磨损失效分析

(1)宏观分析

地铁列车上的轴箱轴承在使用一段时间后出现异常声响。

对失效轴承拆解后发现:轴承T端内部的滚珠呈银亮色;W端的轴承滚珠呈淡黄色,且该端的轴承外圈内壁表面存在淡黄色的油脂和一处沿轴向分布的损伤带。两端的轴承盖形状不同,内部充油量也不同:W端轴承盖内的油脂大致占到一半,油脂颜色泛青;T端轴承盖内充满了油脂,油脂颜色泛黄。

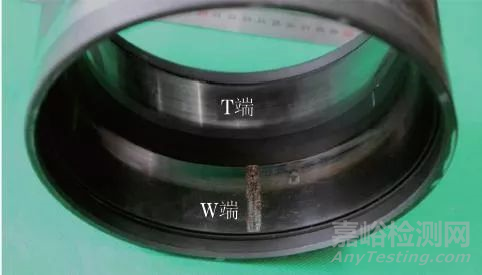

将轴承外圈充分清洗后肉眼观察,宏观上存在3种特征:

①存在鼓包和显微裂纹;

②存在浅而光滑的压痕;

③存在肉眼明显可见的周向损伤带,见图3。

图3 轴承外圈内表面损伤带形貌

(2)理化检验

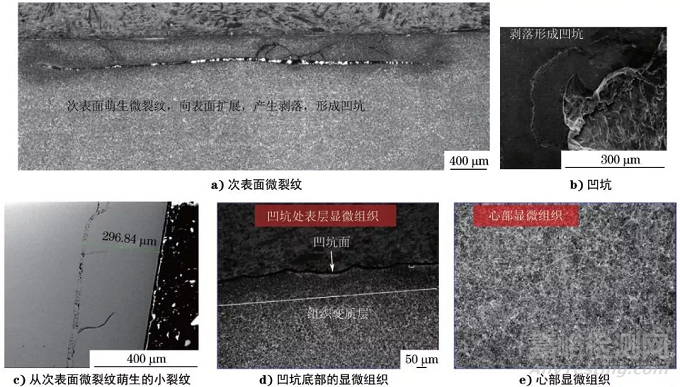

轴承外圈和滚珠化学成分均符合GB/T 18254-2016《高碳铬轴承钢》对GCr15钢的技术要求;晶粒度为9.0级,非金属夹杂物评定结果为A0.5,Ae0.5,B0,C0,D0.5;外圈硬度为57.5~59.0HRC,滚珠硬度为62.5~63.0HRC;润滑油脂中检测到尺寸约150μm×100μm的金属磨屑。从损伤带区域切取剖面试样,经镶嵌、磨抛和化学侵蚀后在光学显微镜下观察,结果见图4。可见该区域的次表面存在与原始表面大致平行的微裂纹,同时存在从该微裂纹中萌生的向表面扩展的更细小的微裂纹,见图4a),c);根据微裂纹的相对宽度判断次表面的与表面大致平行的微裂纹为首先产生,然后向表面扩展,结果产生凹坑,见图4b);凹坑底部由于反复的接触撞击产生较高温度,出现了组织变质层,见图4d);心部正常显微组织为回火马氏体+碳化物+残余奥氏体,见图4e)。

图4 轴承外圈微裂纹及显微组织形貌

(3)受力分析

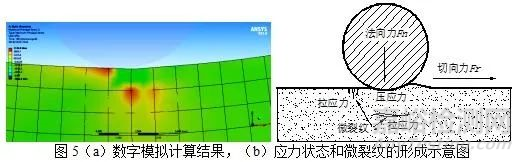

对轴承服役过程进行有限元数字模拟,结果显示滚珠和外圈接触点的前方为压应力状态,其后方和次表面为拉应力状态,见图5a)。

当摩擦材料表面的微体积受到一定的接触循环交变应力的作用时,在次表面将萌生微裂纹,然后裂纹逐渐扩展到表面,导致表面产生片状或颗粒状磨屑,这就是疲劳磨损过程。

在接触过程中,较软表面的微凸体变形(外圈),形成较平滑的表面,于是转变成微凸体-平面接触;当较硬表面的微凸体(滚珠)在其上犁削时,软表面受到循环载荷的作用;硬的微凸体的摩擦导致软表面产生切向塑性变形,随着循环载荷作用的增加,变形逐渐累积;随着软表面变形的增加,在表面下面裂纹开始形核,非常靠近表面的裂纹受到接触区下的三轴压应力的阻挡;进一步的循环载荷则促进生成平行于表面的裂纹,见图5b);当裂纹最终扩展到表面时,薄的磨损片分层剥落而形成片状磨屑,最终形成凹陷的损伤带。

(4)失效诊断

W端内圈外表面颜色呈淡黄色,T端呈银亮色,说明W端工作过程中经历过较高的温度;W端外圈内表面鼓泡处靠近中间部位,该部位存在周向亮带,说明该部位磨损程度相对较严重。从拆解后油脂的分布情况来看,W端的轴承盖中一半充满了油脂,一半几乎没有油脂;而T端的轴承盖中充满了油脂。

轴承的工作面为斜面,滚珠滚动时会将润滑油脂挤向一侧,油脂一旦进入轴承盖,就很难再返回到滚道部分,这将会造成实际润滑油脂减少,其中远离轴承盖的部分减少量最多,因而该区域润滑效果降低,摩擦阻力增大,温度上升,工作表面变色,严重时可造成工作面损伤。轴承外圈内表面的损伤带与其附近的鼓泡缺陷性质相同,均为疲劳磨损,鼓泡为早期阶段形貌特征。

(5)诊断结果

轴箱轴承工作中出现异常声响是由于其外圈内表面出现了带状凹陷损伤,破坏了轴承工作的平稳性,从而产生异常声音;该带状凹陷损伤性质为疲劳磨损,其产生主要与该部位润滑油脂减少有关。

来源:AnyTesting