您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-10-09 16:42

1 前 言

随着钢铁市场的快速发展,优质的粉矿资源逐步减少,褐铁矿作为一种较为廉价的矿石逐步推向市场。在烧结工序中,提高相对廉价褐铁矿的使用量,在满足质量要求的基础上,可以有效地降低烧结矿成本。国内很多钢铁企业通过调整料层厚度和水炭配比,褐铁矿配加到 30% 以上,其中宝钢最高,短暂的配到了55%[1]。宁波钢铁从 2015 年开始着力进行高配比褐铁矿的试验研究和生产实践攻关,通过原料结构优化和对烧结料层厚度、烧结负压、烧结矿碱度等一系列调整措施,褐铁矿配比从35% 成功提高至 60%,烧结矿质量保持在较好的水平,满足了高炉高效顺行的要求。

2 高褐铁矿烧结试验研究

2. 1 褐铁矿的矿物性能分析

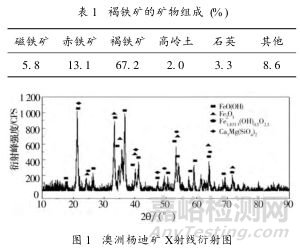

澳洲杨迪矿属于河道型褐铁矿,结晶水含量高,其通用化学式为 mFe2O3 ·nH2O ( m = 1~3,n =1 ~4) 。其 X 射线衍射结果见表1 与图1。可见,该矿物主要由褐铁矿、赤铁矿和极少数磁铁矿及少量脉石组成。

2. 2 试验参数和方案

试验采用300 mm ×700 mm 烧结杯系统。试验过程中,一次混合加水润湿,二次混合制粒 3 min; 试验工艺参数为:制粒时间 3 min,料层厚度 650 mm,点火时间 1. 5 min,铺底料厚度约30 mm,点火温度 1 050 ±50 ℃,点火负压 8 kPa,烧结负压 12 kPa,冷却负压 8 kPa,冷却时间 3 min,冷却温度 <250 ℃。

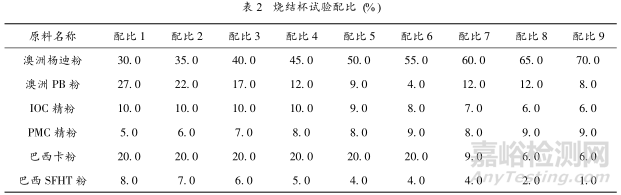

试验取用宁钢生产中使用的原料,烧结矿碱度为 1. 80,MgO 含量固定为 1. 5%,熔剂用石灰石和白云石粉。试验具体配比详见表 2。

2. 3 烧结杯试验原燃料分析

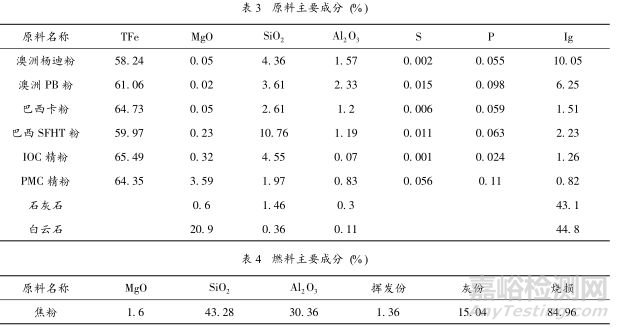

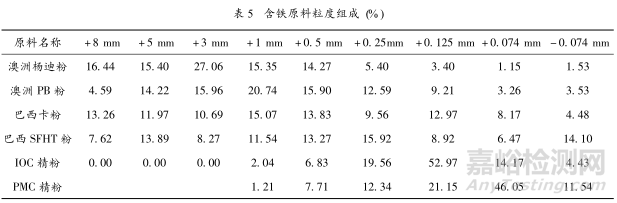

本次烧结杯试验所用原料及燃料成分分别见表 3 与表 4,含铁原料的粒度组成见表 5。

2. 4 试验结果及分析

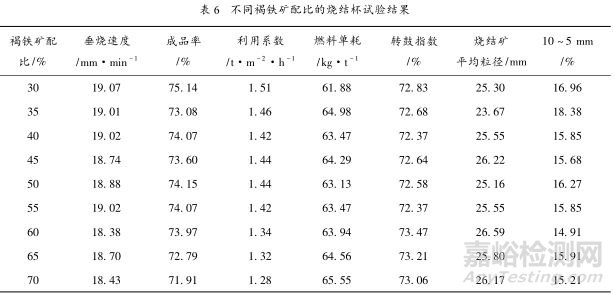

试验褐铁矿配比从 30% 增加到 70%,其结果详见表 6。

从表 6 的试验结果可得出以下几个结论:

(1) 随着褐铁矿的配比从 30% 提高到70%,垂直烧结速度呈下降趋势。其主要原因是虽然随着褐铁矿的配比增加,混合料变得疏松,原始透气性变好,但是褐铁矿的同化温度低、液相生成能力强、流动性高于其它赤铁矿石,增加了燃烧带的厚度,从而影响了燃烧带的透气性,导致垂直烧结速度不升反降[2]。另外,过多的水分增加了气流带出水分的负荷,气流蒸汽饱和后,水不再以气体的形式迁移,以液体的形式向料层下部迁移,易堵塞气流通道,从而降低料层透气性。

(2) 烧结矿的成品率随着褐铁矿配比的升高而降低。褐铁矿配比在 30% 时,烧结的成品率为 75. 14%,当褐铁矿配比增加到 70% 时,成品率下降到71. 91%。其主要原因是褐铁矿烧结容易形成薄壁大孔结构,使烧结矿整体变脆,在运输和整粒过程中容易破碎导致成品率低;另外,因为褐铁矿液相生成温度低,容易产生大量液相,而且液相的流动性好,容易封闭料层的孔隙,使烧结料层的透气性不均匀,加剧烧结料层中焦粉燃烧形成的横向不均匀性所致。

(3) 因成品率和垂直烧结速度随着褐铁矿配比升高而降低,导致烧结利用系数也随着褐铁矿配比的升高而降低。褐铁矿配比为 30%时,利用系数达到 1. 51 t/ ( m2 ·h) ,当褐铁矿配加到70%时,利用系数降低到1. 28 t/ ( m2 ·h) 。

(4) 烧结固体燃耗随褐铁矿配比升高而增加,主要是由于结晶水含量高需要消耗大量的热及成品率的降低所致。

(5) 随着褐铁矿配比的提高,烧结矿质量指标仍然较好。褐铁矿配比从 30% 提高到 70%后,烧 结 矿 转 鼓 指 数 从 72. 83% 提 高 到73. 06%,最高到 73. 47%,转鼓指数略趋好;烧结矿平均粒径均保持在 25. 3mm 以上,其 5~10mm 的含量从 16. 96% 降低到 15. 21%。主要原因是褐铁矿生成铁酸钙的能力大,随着褐铁矿配比的增加,烧结矿铁酸钙生成能力提高,从而导致烧结强度略趋好。

3 高褐铁矿烧结生产实践

3. 1 生产工艺调整

在生产实践中,随着褐铁矿配比的提高,烧结配矿结构和部分生产工艺参数也做了相应的动态调整,具体如下。

3. 1. 1 调整配矿结构

因褐铁矿的同化温度低,液相流动性普遍较好,在选择精粉品种时,尽量选用同化温度相对较高的磁精粉,实践中选择配加的磁精粉有南非精粉、智利精粉,磁精粉配比保持在8% 以上,以改善混匀矿烧结性能的匹配程度[3]。此外,精粉配比的增加,也提高了混合料的堆比重,减少了烧结过程中出现的大量收缩,对提高烧结矿强度和成品率有利。实践中褐铁矿配比超过 50%时,精粉配比保持在 15%以上,2017 年精粉配比达 19%。

3. 1. 2 实行厚料层烧结

烧结过程自上而下是一个自动的蓄热过程,随着烧结料层的提高,自动蓄热的热量不断增加[4]。应用厚料层烧结技术还可以有效地降低烧结固体燃料的配加,同时提高烧结过程的氧化气氛,延长烧结高温保温时间,促进铁酸钙的形成,从而改善烧结矿的质量。烧结料层厚度初始设计为 650 mm,后来通过对台车墙板的加高和采用烧结溢流布料技术,料层厚度从650 mm 提高到 780 mm。

3. 1. 3 适当提高烧结矿碱度

混合料中 CaO 的存在有利于易还原铁酸钙CaO·Fe2O3 的生成。随着烧结矿碱度的提高,除了与 SiO2 和 FeO 结合的 CaO 外,还有多余的CaO 和 Fe2O3 反应生成铁酸钙,碱度越高,出现的铁酸钙越多,从而可改善烧结矿的强度和还原性。在生产高碱度烧结矿时,铁酸钙液相起主导作用,因此在高褐铁矿烧结时,可以适当提高烧结矿的碱度来改善烧结矿的各项指标[5]。2013 年、2014 年,生产中烧结矿碱度基准控制在 1. 79 ~1. 82 之间,2015 年以后,生产中将烧结矿碱度基准从 1. 82 提高到目前的1. 88,烧结矿质量良好,高炉稳定顺行。

3. 1. 4 降低烧结过程负压

褐铁矿结构比较疏松,其在较低的抽风负压下烧结速度即可以达到较高。在高抽风负压烧结条件下,烧结速度更快,会造成烧结过程中的高温保持时间短,烧结反应时间不充分,液相生成不足,结晶也不完善,不仅会导致烧结矿成品率下降,而且也会使烧结矿强度降低。因此,降低烧结负压,可以明显改变烧结速度,增加烧结过程的高温保持时间,使烧结矿结晶更加完善。2 # 烧结机投产后,生产中对 1 # 烧结机的两台主抽风机进行了变频改造,烧结负压从设计的额定 17 kPa 降低到 12 kPa 以下,烧结矿质量良好稳定。

3. 1. 5 适当的生石灰配比

在混合料中配加生石灰可以提高混合料的料温、湿容量和改善制粒效果。但在高褐铁矿烧结时,过高的生石灰配加,会导致混合料过于疏松,烧结速度过快,烧结矿强度质量降低。因此,高褐铁矿配比生产时,合适的生石灰配比很有必要。褐铁矿配比在 30% 以下时,吨烧生石灰消耗在45 ~50 kg 之间; 当褐铁矿配比超过 50%后,吨烧生石灰消耗降低到 25 kg 以下,最低只有 16 kg,烧结矿质量保持在原来的较好水平。

3. 2 生产情况

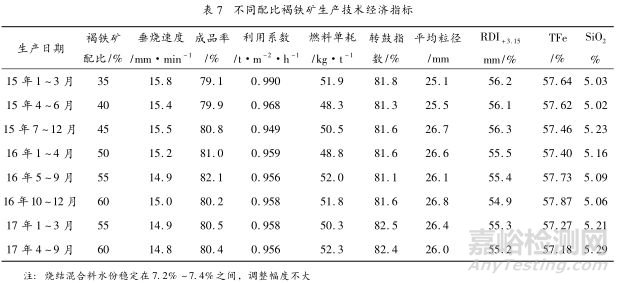

目前两台 430 m2 的烧结机,配套两座2 500 m3 的高炉,烧结产能只需要发挥 65% ~70%。从 2015 年开始褐铁矿的配比不断提升,从 35%开始一直配加到 60%,短时间到 65%,2017 年一直保持在较高的水平。不同时期不同 配比褐铁矿生产的技术经济指标详见表 7。

根据表 7 生产数据统计可知: 烧结矿强度变化不大,都保持在较好水平,平均粒径略微变粗;固体燃料消耗随着褐铁矿配比增加略微增加;垂直烧结速度不断下降,但成品率变化不大,均保持在 79%以上; 利用系数因烧结矿产能富余较大,只是微弱下降,没有真实反映出其规律; 褐铁矿配比升高后,烧结品位仍然保持在57. 4% 以上的较好水平,在 2017 年配加 FMG高硅、高铝的褐铁矿后,导致烧结矿二氧化硅升高,品位下降到 57. 2% 左右; 烧结矿 RDI 指标有略微劣化迹象。

4 结 论

高褐铁矿试验和生产实践证明:

(1) 经过配矿结构优化和生产工艺调整,在烧结产能富余的条件下,褐铁矿配比到 60%可行,烧结矿质量稳定。

(2) 当烧结产能富余,在不追求产能的情况下,成品率可保持在79%以上的较好水平。

(3) 褐铁矿品位较低,烧损高,配加优质低硅低铝的褐铁矿,提高褐铁矿配比后,烧结矿品位仍然可以保持在较高的水平。

(4) 当褐铁矿达到一定的配比以后,烧结混合料的水份不再随褐铁矿配比增加而增加,而是稳定在 7. 2% ~7. 4%之间。

来源:宁波钢铁有限公司