您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-09-04 15:18

在实际试验过程中,高强度钢板因强度要求高,塑性指标的富余量小,往往因为断裂位置偏移,且测量数据偏低,致使试验无效。因此,分析高强钢板拉伸试验断裂位置发生偏移的原因,尽量减少或消除无效试验频次,是非常有必要的。

拉伸试验四个阶段

1. 弹性阶段;

2. 屈服阶段;

3. 塑性变形;

4. 断裂。

试验方法GB/T 228.1-2010

分析讨论

1 试样制备对断裂位置偏移的影响

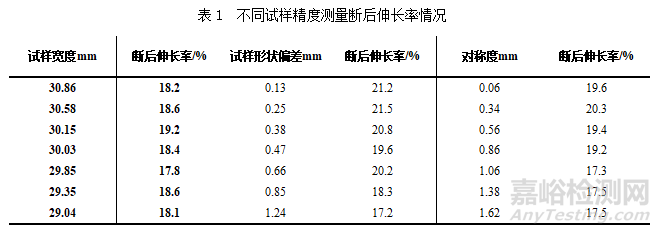

结果如表1所示,试样的形状尺寸偏差对断后伸长率的影响最大,对称度次之,宽度偏差影响最小。

2 试验机同轴度对断裂位置偏移的影响

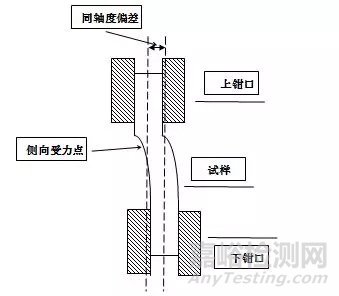

试验机的同轴度是指试验机两夹头轴线与试样轴线的不重合的程度,它直接影响着拉伸试样受力的方向。目前所用试验机大部分钳口均为平推式,按“夹紧”或“松开”按钮,试验机两边夹具会同时相应动作,因液压驱动原理,动作速度缓慢。当操作人员急于进行装夹试验时,有可能钳口复位不彻底,再次进行装夹时,两边钳口动作就会有轻微的差别,如果不进行纠正,多次连续的装夹试验就会导致两边钳口偏差越来越大,进而造成试样拉伸试验时,上下钳口不同轴,拉伸试样同时受到额外的剪切力(如图1),这种剪切力往往集中在拉伸试样平行段的端部位置,从而引起试样拉断时断裂位置在端部。

图1 同轴度为1mm时拉伸试样状态示意图

长此以往不进行纠正,会导致试台始终处在倾斜的拉力下,下钳口座和上试台的整体同轴度出现偏移,甚至超差。

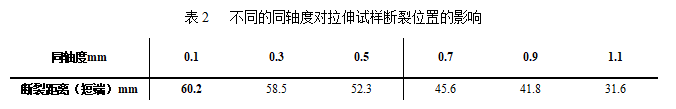

如表2所示,同轴度偏移的值越大,断裂位置越偏,即短端的长度尺寸越小,当同轴度偏移值大到一定程度(0.9mm以上),断裂位置按照标准规定,按照无效试验处理。

3 试样夹持位置对断裂位置偏移的影响

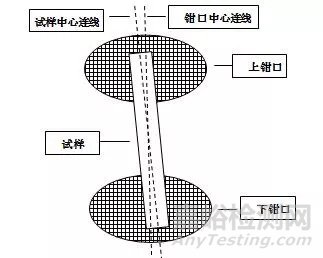

目前多数拉伸试验操作过程中,都需要人工进行夹持试样。人工夹持试样保证的是试样前后位置的定位,而两面的钳口保证的是试样左右方向的定位。虽然有许多试验机配备了对中装置,但各种标准的试样选取不同,加工精度也各不相同,对中装置的实际应用有局限性。试样夹持工作看似简单,如把握不好仍会对试样的拉伸产生较大的影响。试样夹持不对中或倾斜,在进行拉伸试验时仍然会产生加载与试样不同轴的现象,试样承受附加的弯曲应力(如图2),断裂位置趋向于端部,造成偏移,当试样规格较小、而试样倾斜较为严重时,试样往往会断裂在钳口内,造成断后伸长率无法测量,这是极限的试验无效。对试样夹持位置的判断,每个操作人员掌握不一,方法也多变,此因素带有随机性,不易测量,需要加强方法培训,熟练掌握,尽量减少误差。

图2 拉伸试样夹持倾斜时的状态示意图

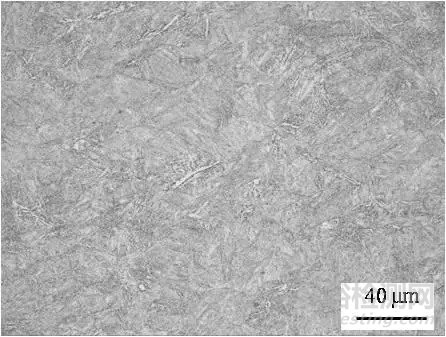

拉伸试验是破坏性试验,是为了测量强度、塑性等系列指标。拉伸试样断裂时,必定是在最薄弱的位置,如果在生产过程中,工艺控制不当,钢材会出现组织不均匀或偏析等情况,在加工成为拉伸试样进行试验时,一些显著的缺陷就会显现出来,在性能最薄弱的位置发生断裂,此位置有可能就处在试样的端部,造成断裂位置的偏移。分别取Q690D钢板正常及异常断裂的试样,在近断口处磨制试样进行金相组织观察,如图3、图4所示。

图3 Q690D正常组织

按按照既定生产工艺控制,Q690D钢正常组织应为板条状贝氏体(如图3),如果控制不当,可能会出现如图4所示的异常组织,主要是由链状铁素体和针状铁素体组成。其中链状铁素体为主体,像鱼骨头的主干,针状铁素体为鱼骨的刺状分布。铁素体以链状包裹了各个晶粒,晶粒内部分布了许多针状铁素体。其铁素体组织粗大且有一部分呈条片状分布。链状铁素体之间分布着粒状或板条状贝氏体,组织的不均匀导致材料内部内应力状态不均匀,在外力的作用下,结合部位首先形成裂纹导致断裂。

这种现象可能由以下几方面原因造成:

首先,可能由于冷却过程中速度过快,导致先共析铁素体未完全析出,在随后转变过程中,伴随着铁素体沿奥氏体晶界呈针状或片条状向奥氏体内部生长形成;其次,在高温再结晶区精轧阶段,变形量过大,再结晶结束后由于形变能量导致晶粒较快的长成为粗大的奥氏体晶粒,粗大的奥氏体晶粒在相变过程中转变为粗大的铁素体晶粒;同时,在低温区轧制时,由于精轧变形量过小,再结晶可能被延缓,处于这种状态下的不完全再结晶组织或混晶组织进入奥氏体/铁素体相变时,铁素体只能沿着晶内位错密度高的有限区域生长,导致组织不均匀。

如果这种组织在后续的热处理过程中未得到很好的改善,材料的塑性便会大大降低。此种样品断裂位置偏移后测量的伸长率偏低,并且在后续重新有效的验证试验下,其塑性指标仍然显示过低,表征材料本身组织缺陷导致了塑性差。

1. 导致高强钢板拉伸试验断裂位置偏移的因素有多方面,包括试样制备、设备精度、人员操作、材料内部组织等;

2. 试实验室在日常管理中应注重高质量的试样制备、科学精细的设备调整和维护、人员的规范化操作等,将因上述因素导致的无效试验频次无限降低;

3. 钢板在生产过程中注重生产工艺的合理控制,达到组织均匀化,避免出现异常组织。

来源:未知