您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-04-24 11:31

某直径为120mm的42CrMo4油缸活塞杆,工作过程中在顶端紧固螺纹连接处断裂失效。该活塞杆在工作过程中做往复运动,主要承受轴向作用力。为了确定活塞杆断裂原因,对断裂的活塞杆进行金相、硬度、成分等理化检测试验。

1.理化检测

(1)断口宏观形貌分析

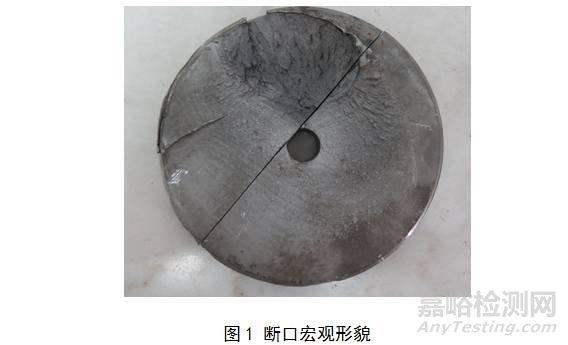

对活塞杆断裂试样进行宏观检查,宏观断口如图1所示。图1中可以清楚看到疲劳源区、疲劳快速扩展区、贝纹线和瞬断区,断口为典型弯扭疲劳断口,疲劳条呈扭曲状,最后断裂区呈椭圆形,表面有应力集中。图片上方椭圆断口区域为最后瞬断区,下方为疲劳源区,也就是裂纹萌生区,最早开裂。疲劳源区最初裂纹扩展缓慢,裂纹反复张开闭合导致断口表面摩擦光滑,难以分辨断口起始形貌。活塞杆在转动过程中承受弯曲和扭转作用力,外表面应力较心部大,疲劳源区位于圆周方向,疲劳裂纹在轴转动过程中扩展,瞬断区会向旋转的相反方向偏向一个角度。同时疲劳裂纹沿外圆表面的扩展速率大于疲劳裂纹向内部的扩展速率,所以弧线(断口贝纹线)沿源点向扩展方向凹陷,形成凹形弧线。根据断口判断活塞杆在图中方向应该为顺时针旋转或受力。

(2)金相检测

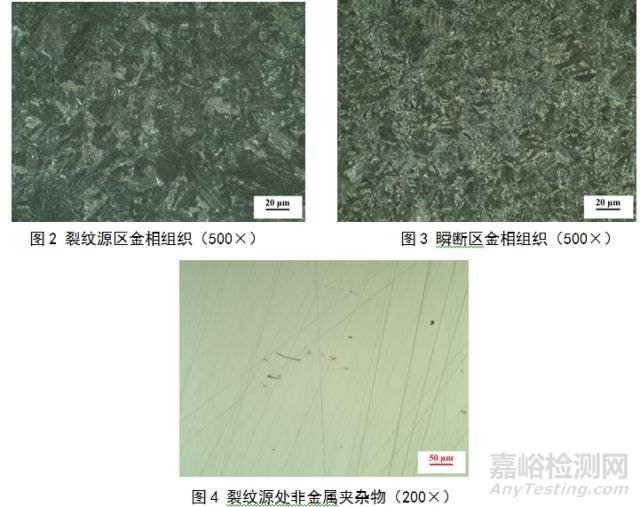

分别取裂纹源区和瞬断区试样进行金相组织和非金属夹杂物检测。图2为裂纹源区组织:索氏体+少量铁素体,组织粗大。图3为瞬断区组织:索氏体+铁素体。非金属夹杂物两个试样均较少,控制较好,评级结果裂纹源和瞬断区均为:A1.0级,D1.0级,少量氮化物夹杂。夹杂物形貌如图4所示。

(3)扫描电镜断口分析

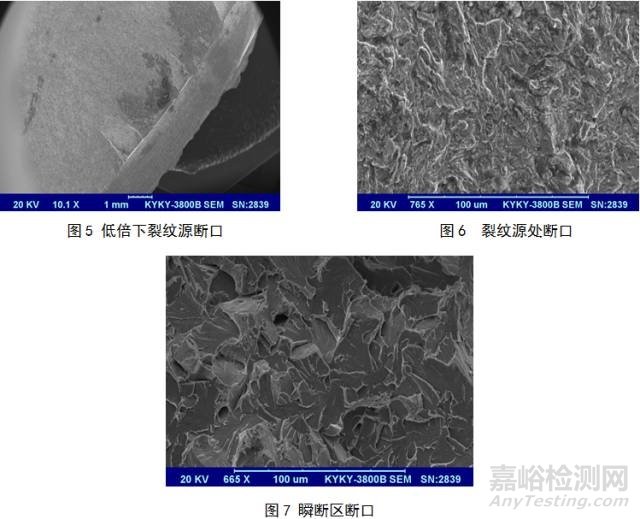

分别取裂纹源和瞬断区断口进行电镜扫描。裂纹源区断口如图5、图6所示,疲劳裂纹源区呈多台阶特征,为典型的疲劳台阶。图7为瞬断区断口,为典型河流解理断口,没有发现明显夹杂物。

(4)硬度检测

在裂纹源及瞬断区靠近试样边缘附近取样进行HRC洛氏硬度测试。测试结果见表1,其中裂纹源处硬度平均值27.5HRC,瞬断区靠近边缘硬度平均值为23.1HRC,裂纹源处硬度较瞬断区靠近试样边缘处硬度高4.4HRC。

表1 硬度测试结果 HRC

|

位置 |

第一点 |

第二点 |

第三点 |

平均值 |

|

裂纹源 |

27.0 |

28.5 |

27.0 |

27.5 |

|

瞬断区试样边缘 |

23.6 |

22.5 |

23.3 |

23.1 |

(5)化学成分检测

分别在裂纹源和瞬断区附近取样进行成分分析。检测结果见表2。从检测结果看,裂纹源处C元素较瞬断区高0.035%,同时也超出标准要求上限0.015%。Mn、Cr、Mo等合金元素裂纹源处较瞬断区高,但总体波动不大,都在标准要求范围内。P、S等有害元素控制较好。

表2 主要化学成分(质量分数)检测结果 (%)

|

元素 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

|

标准要求 |

0.38~0.45 |

≤0.4 |

0.60~0.90 |

≤0.35 |

≤0.35 |

0.90~1.2 |

0.15~0.30 |

|

裂纹源 |

0.4651 |

0.2334 |

0.659 |

0.0092 |

0.0034 |

1.0719 |

0.2186 |

|

瞬断区 |

0.4304 |

0.2271 |

0.6277 |

0.0064 |

0.0022 |

1.0356 |

0.2112 |

2.结果分析与讨论

该活塞杆在工作过程中做往复运动,主要承受轴向作用力。但失效断口特征为典型的弯扭疲劳断口,说明活塞杆断裂疲劳源是由旋转作用力引起的。导致往复运动的活塞杆受到旋转作用力的唯一原因是活塞杆装配不当,装配不当可能是活塞杆和缸体不在同一轴线上,也可能是螺纹松动,都会使活塞杆额外承受一定的交变弯扭应力,当达到一定程度时就会导致活塞杆疲劳断裂。

对裂纹源处金相、硬度、化学成分检测的检测结果均与基体结果有所不同,说明活塞杆材质本身存在不均匀。裂纹源处碳元素较基体高0.035%,同时也高出标准要求上限0.015%,碳元素高可降低材料奥氏体化温度,淬火热处理时在相同的加热温度和保温条件下,奥氏体晶粒容易长大,最终导致淬火冷却过程中形成较为粗大的马氏体,粗大组织进一步遗传至回火组织。组织粗大,硬度高,脆性大,容易应力集中,最终形成疲劳源,导致疲劳断裂。材质不均匀是断裂失效的次要原因。

3.结语

该活塞杆断裂为典型的弯扭疲劳断裂,其中活塞杆装配不当导致在正常工作往复运动过程中受到弯扭作用力是材料断裂失效的主要原因。

活塞杆材质不均匀,尤其是裂纹源处碳元素含量超出标准要求上限,导致材料组织不均匀,裂纹源处组织粗大、硬度大、塑性差,是材料断裂失效的次要原因。

来源:宝钢