硬度测试可以验证铝合金的状态,如果硬度测试时的参数选择不合适,金属硬度的评价结果就可能不准确。应从硬度测试的各个环节进行控制,其中总试验力保持时间就是铝合金材料硬度测试的控制因素之一。

洛氏硬度测试的原理是将特定尺寸、形状和材料的压头按规定分两级试验力压入试样表面,初始试验力加载后,测量初始压痕深度,随后施加主试验力,经过规定的保持时间后,在卸除主试验力、保持初试验力下测量残余压痕深度,再计算得到洛氏硬度。根据GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》中的要求,若材料要求的总试验力保持时间超过标准允许的6s,则实际施加试验力保持时间应在试验结果中注明。在ASTM E18-20《金属材料 洛氏硬度的标准试验方法》中规定:总试验力保持时间为2.0~6.0s。当材料要求使用比 ASTM E18-20中规定更长的总试验力保持时间时,应在产品规范中规定总试验力保持时间。在这些情况下,应记录并报告总试验力保持时间。找出总试验力保持时间对硬度测试结果的影响规律,可以提高测试结果的准确性和稳定性,增强实验室的质量保证能力。

研究人员选择生产中常用的铝合金板材和型材进行洛氏硬度测试,针对不同规格和状态的材料,分别测量总试验力保持时间为2,3,5,6,9s时,这些材料的洛氏硬度。通过试验数据统计分析,得出不同总试验力保持时间与铝合金洛氏硬度测试结果的关系。

1、 硬度测试方法

使用洛氏硬度计进行测试,校准设备的洛氏硬度标准试样符合ASTM E18-20和GB/T 230.3—2022《金属材料 洛氏硬度试验 第3部分:标准硬度块的标定》的要求。

选择测试的材料有:国外铝合金板材2024-T351(非包铝)、7075-T7351(非包铝)、7050-T7451(非包铝)、7075-T651(非包铝);国外铝合金型材7075-T6511、2024-T3511、7075-T73511;国内铝合金板材LY12CZ(包铝)、LC4CS(包铝);国内铝合金型材LY12CZ、LC4CS。以上材料均符合相应材料规范。

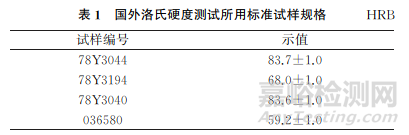

国外洛氏硬度标准试样符合 ASTM E18-20的要求。日常校验硬度计时,在总试验力保持时间为2,3,5,6,9s时,校准结果均在公差范围内。国外洛氏硬度测试所用标准试样规格如表1所示。

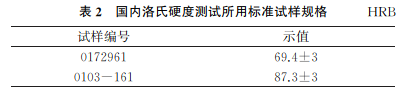

国内洛氏硬度标准试样符合 GB/T 230.3—2022的要求。日常校验硬度计时,选用尽量接近试样预期硬度的标准试样,在总试验力保持时间为2,3,5,6,9s时,校准结果均在硬度计允许的重复性和偏差范围内。国内洛氏硬度测试所用标准试样规格

如表2所示。

2、 测试结果及统计分析

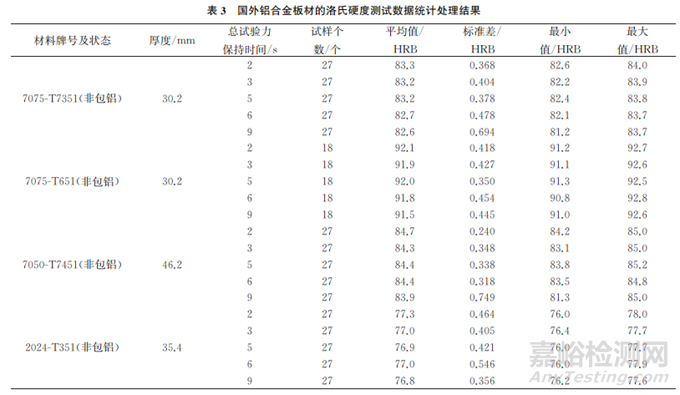

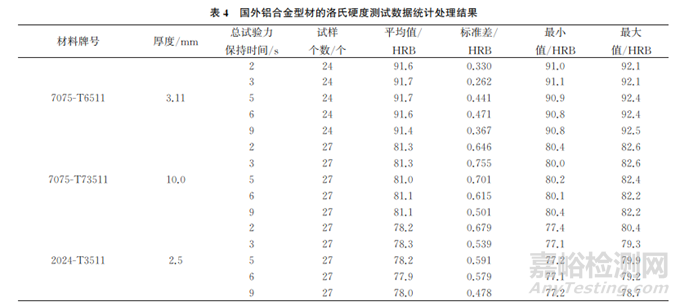

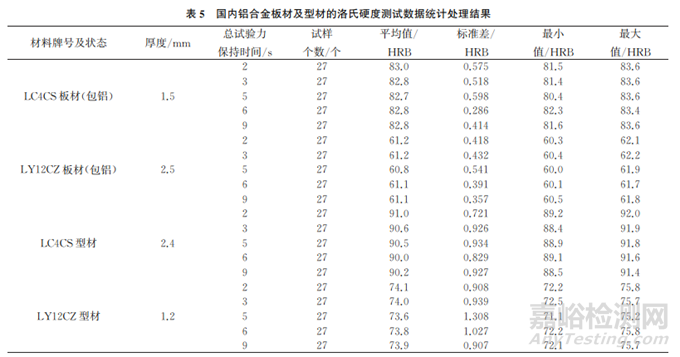

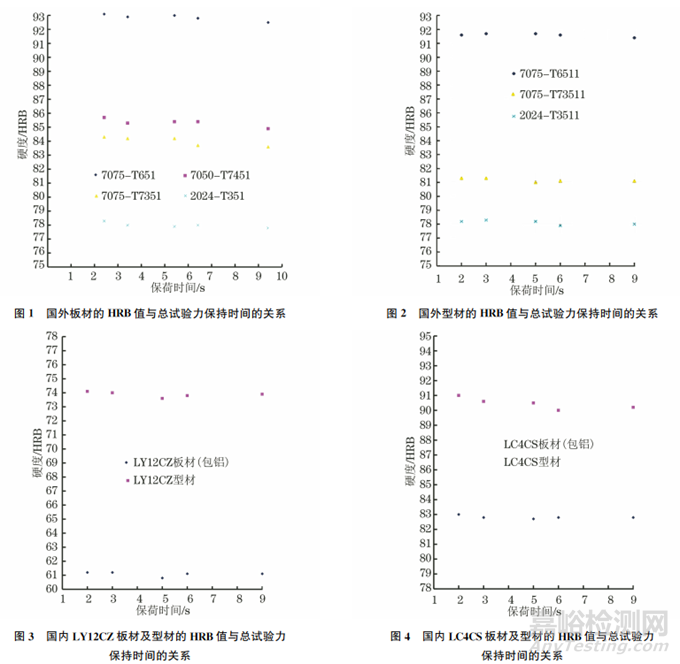

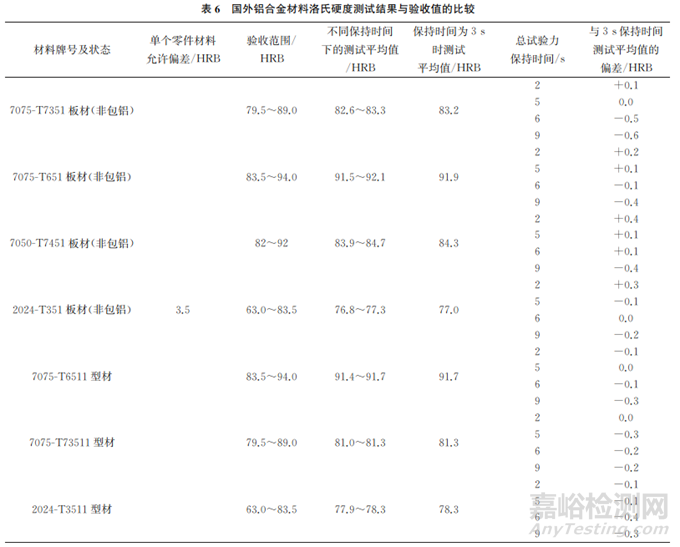

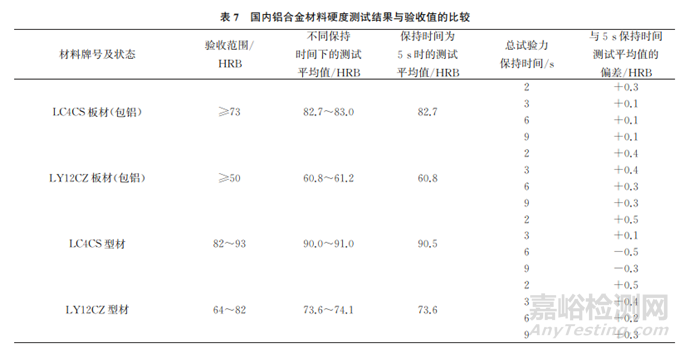

选取11种不同规格和状态的铝合金材料,将每种材料加工成6~9个试样,在每个试样上分别测量总试验力保持时间为2,3,5,6,9s时的洛氏硬度,为了对所测试验数据进行统计分析,分别求出每一种材料在不同总试验力保持时间下的统计量,如子样算术平均值、子样标准差、子样最小值及最大值等。按国内外材料和不同状态分别对试验数据进行统计处理,结果如表3~5所示,根据统计分析结果,不同规格和状态材料的洛氏硬度与总试验力保持时间的关系如图1~4所示。

GB/T 230.1—2018规定,总试验力保持时间为2~6s,即5s是理想的保持时间,可接受的保持时间为2~6s;ASTM E18-20规定,总试验力保持时间为2.0~6.0s;波音项目文件中规定,洛氏硬度的标准载荷持续时间为3s。按照不同方法要求,对以上国外铝合金材料洛氏硬度测试结果与验收值进行比较,结果如表6,7所示。

3、 结果分析

3.1 总试验力保持时间对铝合金洛氏硬度测试结果的影响

由GB/T 230.1—2018中洛氏硬度的测试原理可知,施加主试验力后,在总试验力保持一定时间的条件下,材料经过比较充分的弹性变形和塑性变形,然后卸除主试验力,让材料发生弹性恢复,通过测量残余压痕深度来计算洛氏硬度。随着总试验力保持时间、负荷作用时间及材料变形时间的延长,可充分地建立起外力(负荷)与材料抗力之间的平衡,换句话说,材料变形会随着总试验力保持时间的延长逐渐增加,相应的残余应力也就增大,洛氏硬度就会降低。在洛氏压痕以下,不同深度金属承受的应力和产生的变形程度不同,因此材料的组织结构、形变强化抗力和塑性变形抗力的大小等都会对其硬度产生不同的影响,并且随着保持时间的变化,各种材料洛氏硬度的变化也不尽相同。

从表3,4及图1,2可以看出,国外板材和型材在2~9s的总试验力保持时间下,随着总试验力保持时间的延长,洛氏硬度逐渐降低,呈下降趋势。从表6可以看出,在2~9s的总试验力保持时间下,各种国外材料的洛氏硬度平均值变化,即单个试件在不同总试验力保持时间下的最大偏差为0.3~0.8HRB,这些变化值均小于标准允许的最大偏差3.5HRB。

从表5及图3,4可以看出,LC4CS、LY12CZ板材和型材在2~9s的总试验力保持时间下,随着总试验力保持时间的延长,洛氏硬度呈下降趋势。从表5可以看出,在2~9s的总试验力保持时间下,各种国内材料的洛氏硬度平均值变化,即单个试件在不同总试验力保持时间下的最大偏差为0.3~1.0HRB。

从表6,7可以看出,不同方法所要求的总试验力保持时间下测得的铝合金硬度是不同的,将国外铝合金材料硬度与3s保持时间下的测试结果相比较,保持时间越长,偏差越大;将国内铝合金材料硬度与5s保持时间下的测试结果相比较,5s保持时间的硬度测试结果是最低的,保持时间的绝对差值越大,偏差越大。

3.2 包铝层对铝合金洛氏硬度的影响

包铝层是指在硬铝及超硬铝表面包上一层高纯铝或者含锌元素1%(质量分数)的新铝合金层,铝合金包铝是为了保护合金材料不受腐蚀,提高材料的耐蚀性,包铝层是一种近乎纯铝的合金,包铝层本身的硬度比基体要低很多。某企标中规定:在正常包铝的情况下,LY12CZ及LC4CS铝合金板材在板厚不大于2.5mm时,每面包覆层平均厚度占总厚度的4%,据此可以计算出LY12CZ板材的单面包铝层平均厚度为0.1mm,而LC4CS板材的单面包铝层平均厚度为0.06mm。由表7可知,LY12CZ及LC4CS包铝板材的验收值和测试值要比其型材(非包铝)的验收值和测试值低很多。

3.3 表面粗糙度对铝合金洛氏硬度的影响

各种铝合金的洛氏硬度测试结果为60.8~92.1HRB,可以计算出压痕深度为0.076~0.138mm。标准中要求,材料表面粗糙度应小于3.2μm,而GB/T 230.1—2018中并未对表面粗糙度有明确要求。由于状态检查是在铝合金原表面,而硬度的测试深度较浅,LY12CZ、LC4CS型材的表面略显粗糙,导致其试验数据分散,这可从表5的子样标准差看出。随着试样表面粗糙度的不断增大,不同硬度试样中的洛氏硬度在测试误差方面会有所不同,但是低硬度试样的测试结果逐渐呈现出增大趋势,且表现较为明显。另外,在误差绝对值的确定方面,表面粗糙度、低硬度也会对洛氏硬度测试结果产生一定影响,关于这一点必须严格注意。

4、 结语

在不同总试验力保持时间下,铝合金材料的洛氏硬度为0.3~1.0HRB,基本呈下降趋势。试验结果为生产现场铝合金状态检查时的数据处理提供了可靠依据,也可以有效防止因总试验力保持时间引起的材料硬度偏低,出现不合格现象。由于GB/T 230.1—2018、ASTM E18-20以及不同项目的规范对总试验力保持时间有不同的要求,因此实验室在按照不同试验方法进行相同试验时,应充分理解方法要求,按照要求给出较为合理的总试验力保持时间,在提高工作效率的同时,提高检测结果的真实程度和稳定性,以及实验室检测水平。

作者:范语萱,孙冠军

单位:中航西安飞机工业集团股份有限公司

来源:《理化检验-物理分册》2023年第10期