近日,中国医药包装协会(CNPPA)发布了《药用胶塞生产质量管理指南》、《药用胶塞物料平衡核算指南》、《药用胶塞用合成聚异丁烯类橡胶》、《药用玻璃容器外观缺陷识别和评估指南》等4份指南征求意见稿,内容如下:

药用胶塞生产质量管理指南

Guidance of good manufacturing practice forpharmaceutical elastomeric components

目次

前言

引言

1 范围

2 规范性引用文件

3 术语和定义

4 厂房和设施

5 设备

6 供应商及物料管理

7 产品设计与开发

8 生产管理

附录 A(资料性)药用胶塞质量属性

前 言

本文件按照GB/T 1.1-2020《标准化工作导则 第 1 部分:标准化文件的结构和起草规则》的规则起草。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国医药包装协会提出并归口。

本文件起草单位:江苏华兰药用新材料股份有限公司、江苏博生医用新材料股份有限公司、河北橡一医药科技股份有限公司、山东省药用玻璃股份有限公司、湖北华强科技股份有限公司。

本文件主要起草人:华国平、顿昕、吴军、陈起迅、高用华、孙怡、吴剑琴、朱银华、赵丽英、王芳、王点点。

本文件历次版本发布情况:

——首次发布为 2014 年 09 月 18 日;

——本次为第 1 次修订(根据最新法规要求更新内容)。

本文件未涉及章节,如:质量管理体系、机构、职责和人员要求、质量控制与质量保证、客户管理与售后服务;本文件已有章节中未涉及内容,如:洁净区控制要求、设备总体要求、标识和可追溯性、批生产记录管理等。参照:国家药品监督管理局发布的《药包材生产质量管理规范(征求意见稿)》(2022-06-02)、中国医药包装协会发布的《药包材生产质量管理指南》(T/CNPPA 3005-2019)。

引 言

药包材作为药品的重要组成部分,是影响药品质量的关键因素。为进一步提升我国药品生产质量管理水平,保障药品持续安全有效,除履行《药品生产质量管理规范》外,探究符合现代化药品监管法规体系的药包材行业管理规范亦十分必要。

由于药包材行业涵盖了如:橡胶、塑料、玻璃、金属或其组合产品等诸多细分产品类别,其中胶塞作为生产比较复杂的直接接触药品的内包材,有必要单独设立《药用胶塞生产质量管理指南》。

在《药包材生产质量管理规范(征求意见稿)》正文中仅对药包材的行业通用要求做原则性规定, 无法详述各类细分药包材的具体管理特点,特选择药用胶塞为例具体说明。

药用胶塞生产质量管理指南

1 、范围

为加强药用胶塞(后简称胶塞)的生产质量管理,健全胶塞行业生产质量管理措施,保证药品的安全、有效和质量可控,依据现行法规制定本指南。本指南适用于药品制剂,原料药、中药提取物,诊断试剂所用胶塞(胶塞、胶垫、活塞等)的生产管理和质量控制。

2 、规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件, 仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

NMPA 2022-06-02 药包材生产质量管理规范(征求意见稿)

T/CNPPA 2005-2019 药包材生产质量管理指南

T/CNPPA 3009-2020 药包材变更研究技术指南

3 术语和定义

下列术语和定义适用于本文件。

3.1、配料 dispensing

按照既定配方规定的原辅料品种及用量,采用适当的衡器进行准确称量,按先后顺序放入规定容器中。

3.2、炼 胶 mixing

将称量好的各种配合材料按照工艺要求的顺序,在密炼机内采用一定的时间、压力、温度进行混合, 将密炼后的混炼胶通过开炼机相向不等速运动的辊筒的剪切力,进一步将物料分散均匀,保证混炼胶质量的均一性。

3.3、预成型 preforming

按要求停放的混炼胶经挤出机挤出或开炼机打胶、压片机压片、冷却机冷却,依据产品规格及相应的硫化模具制成定长、定宽、定重的胶片。

3.4、硫化 vulcanization

采用抽真空模压平板硫化机硫化,根据待硫化产品的规格及模具尺寸,将预成型胶片修剪后放入已设定好时间、温度、压力的模具里进行硫化的一个过程。

3.5、冲边 trimming

把硫化好的胶片,进行冲切处理,必要时涂抹冲切润滑剂,除去废边,形成单个产品的过程。

3.6、清洗 washing

将一定量的胶塞装入特定清洗容器,再通入工艺用水,使胶塞在漂洗机或清洗机内翻转,利用胶塞与胶塞磨擦、胶塞与水磨擦的原理,将胶塞在硫化、冲边、转运过程中受到的污染进一步清洁,并通过工艺用水将污染物带走,使胶塞达到清洁的目的。

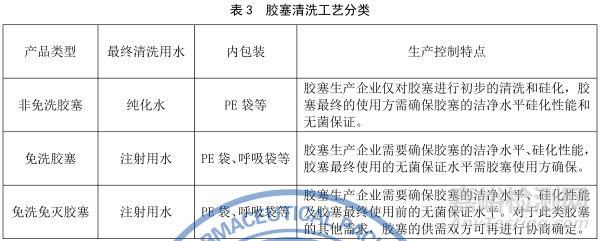

3.7、非免洗胶塞 normal elastomeric components

胶塞生产企业仅对胶塞进行初步的清洗和硅化,胶塞最终的使用方需确保胶塞的洁净水平硅化性能和无菌保证。

3.8、免洗待灭菌胶塞 elastomeric components to be sterilized

胶塞生产企业需要确保胶塞的洁净水平、硅化性能,胶塞最终使用的无菌保证水平需胶塞使用方确保。

3.9、免洗免灭胶塞 sterile elastomeric components

胶塞生产企业需要确保胶塞的洁净水平、硅化性能及胶塞最终使用前的无菌保证水平。对于此类胶塞的其他需求,胶塞的供需双方可再进行协商确定。

3.10、异地生产 off-site production

集团公司内部调整胶塞结构、增加胶塞产量,而在集团内不同地点胶塞企业生产。

4 厂房和设施

4.1 、总 则

厂房设施需经过验证投入使用;使用过程中,根据风险评估结论制定再验证周期。

4.2、 厂区和厂房要求

4.2.1 应当根据厂房及生产防护措施综合考虑选址。企业应有整洁的生产环境,厂区的地面、路面及运输等不应对胶塞的生产造成污染。

4.2.2 胶塞生产、包装、检验和储存所用的厂房和设施应便于清洁、维修和保养,以保持良好的状态。洁净区的内表面(墙壁、天棚、地面和门窗)应当平整光滑、无裂缝、接口严密、无颗粒物脱落,避免积尘,便于有效清洁,必要时应当进行消毒。

4.2.3 胶塞各生产工序应在相应环境区域中按工艺要求进行控制,其中:

一般控制区:配料、炼胶、预成型。

CNC 区:硫化、冲边生产区域为控制无级别,送风需经过滤。为防止交叉污染,可梯度设计。

D 级洁净区:清洗,属去污染区。

C 级洁净区:非免洗胶塞的包装区域。

C 级环境下的局部 A 级送风:免洗待灭菌胶塞及免洗已灭菌的胶塞的内包装区域,属微生物负荷控制区。委外灭菌需符合相关法规要求和技术要求。

4.2.4 仓储

建立物料、成品管理规程,确保物料、成品的正确接收、贮存、发放,防止污染、交叉污染、混淆和差错。

4.3 、设 施

4.3.1 空调系统

空调系统设计安装应符合国家现行的有关标准规定,并按照操作规程对 HVAC 系统进行管理控制,包括空调设备的测试、高效过滤器的风速风量及气流流向、空调调试和空气平衡、压差测试、温湿度测试、照度测试以及尘埃粒子测试、沉降菌、浮游菌预检。

4.3.2 工艺用水系统

水处理及其配套系统的设计、安装和维护应能确保供水达到设定的标准。应当按照操作规程对纯化水、注射用水、储罐及分配系统进行清洗、消毒、并有相关记录。免洗胶塞的最终清洗水应为注射用水。最终吹气的气体应经除油除水及除菌。

4.3.3 压缩空气系统

压缩空气系统设计安装应符合应符合国家现行的有关标准规定,满足生产需求。洁净区各工序用压缩空气应建立相应标准,保证压缩空气的质量符合生产要求。用于 C 级环境下的局部 A 级送风区的压缩空气应按要求控制水分、油分、悬浮粒子、浮游菌及可见异物。

5 、设备

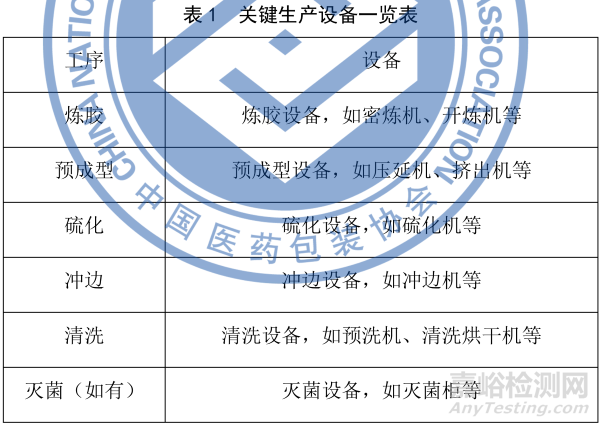

5.1、 关键生产设备

关键生产设备一览表,见表 1。

表1 关键生产设备一览表

5.2 、设备管理

设备在投入使用前,需经过确认;使用过程中,根据风险评估结论制定再验证周期。胶塞生产及检验设备仪器应做好相应的校准和检定。

5.3 、模具管理

胶塞硫化与冲边模具应编号进行分类管理,并根据模具材质的特点与工艺要求,制定其使用次数与更换周期。模具的采购、验收、保管、维护、发放及报废应当制定相应操作规程,设专人专柜保存,并应有相应记录。

6 、供应商及物料管理

6.1 供应商管理

胶塞的物料变更或引入新物料时,应经过相应评估流程,建立合格供应商名单及质量档案。供应商的变更应履行变更程序,并进行必要的评估审计、验证及稳定性考察。必要时,改变主要原料供应商的还需按法规要求进行登记备案。

6.2 、物料管理

6.2.1 胶塞的物料包括橡胶、填充剂、硫化剂、着色剂、生产助剂、包装材料等。根据对产品质量影响的风险程度确立物料的安全等级。如,A 级为产品组成中的物料;B 级为产品生产过程中使用的助剂、直接接触产品的关键包装材料;C 级为非直接接触产品的物料。

6.2.2 入库接收:确认品名、数量、规格、批号等信息与要求一致。

6.2.3 储存管理

6.2.3.1 应根据物料、产品的贮存条件、性质特征、管理要求进行分类储存。

6.2.3.2 不合格物料、产品应有明显标识、独立区域或其他有效手段避免进入生产工序。

6.2.4 出库发放:确认品名、数量、规格、批号、有效期等信息与要求一致,遵守先进先出和近效期先出的原则。

6.3 、委托生产、异地生产

胶塞异地生产和委托生产参照《药包材变更研究技术指南》T/CNPPA 3009-2020。

7、 产品设计与开发

7.1、 产品设计与开发策划

7.1.1 质量源于产品设计,体现于质量属性。质量属性包括安全性、功能性、标准符合性、均一性、稳定性。

7.1.2 应当建立胶塞设计与开发部门,并配备足够的人员、设备与设施资源。

7.1.3 应当建立胶塞开发管理规程,胶塞开发的过程记录应当予以保存。胶塞新规格、新工艺、新原辅料、新配方等设计与开发,应当明确工作流程、工作职责、工作标准、计划,并需评审、确认等管理要求。

7.1.4 胶塞设计与开发完成时,设计开发部门应当向胶塞生产部门、质量控制部门转移相关的产品开发技术标准、工艺规程、物料质量标准等相关技术文件,由质量部门会同相关部门对正式生产阶段的生产工艺规程、批生产记录、生产过程控制标准、质量标准进行审核。

7.2、 产品设计与开发确认、验证与评审

7.2.1 根据确认或验证的对象制定确认或验证方案,并经过审核、批准。确认或验证工作完成后,形成验证报告,经审核、批准。确认或验证的结果和结论(包括评价和建议)应有记录并存档。

7.2.2 在胶塞产品设计与开发不同阶段的评审内容,应当包括以下内容:

产品的质量特性满足预定的产品质量标准;

产品的生产工艺、操作方法、质量标准与检测方法的有效性、适宜性;

设计与开发阶段中出现的变更措施的完成有效性;

是否需要进行改进及相应措施等内容。

7.3 、产品设计变更控制

7.3.1 当设计和开发阶段发生变更时,在执行变更时应对受影响的生产与质量管理文件进行评审和修改,适当时应对人员进行再培训。

7.3.2 应当建立产品技术变更通知管理规程,影响产品质量或数据的变更需通知客户,并依据相关变更法规文件,必要时需进行登记备案或得到客户的批准或确认。

8 、生产管理

8.1、 批次划分与批号制订

8.1.1 应当建立划分产品生产批次的操作规程,生产批次的划分应当能够确保同一批次产品质量和特性的均一性。

8.1.2 应当建立编制胶塞批号和确定生产日期的操作规程。每批产品均应当编制唯一的批号。

8.1.3 胶塞是连续化规模生产,其产品和工艺具有多样性和连续性,其批次划分可能会有多种方式。胶塞批次划分可按照同一配方,同一规格,在规定的限度内同一连续生产周期中生产出来的一定数量的胶塞为一批,提供给客户的一个商业批可由一个或多个生产批组成。

8.1.4 批量范围:按照分批原则,连续生产时间段内生产的产品数量。

8.2、 物料传递管理

进入配料区的原辅料,应脱外包装后进入车间。进入洁净区的物料,应脱去外包装,不能脱外包装的物料,应进行清洁或消毒后通过传递窗进入洁净生产区。

8.3、 生产过程

8.3.1 配 料

按照配方规定的原辅料品种及用量,采用适当的衡器进行称量,按先后顺序放入规定容器中。为防止原辅料受潮,开袋原辅料及时封口;所配的物料及时炼胶。

8.3.2 炼胶

将称量好的各种物料按照工艺要求的顺序,在密炼机内采用一定的时间、压力、温度进行混合,将混合后的混炼胶通过开炼机开炼,进一步将物料分散均匀,保证混炼胶质量的均一性。

8.3.3 预成型

混炼胶经挤出、压片、冷却,依据胶塞规格及相应的硫化模具制成定长、定宽、定重的胶片。预成型胶片外观要求平整、无破损等,裁切的胶片进行物理隔开。

注:适用于模压硫化成型。

8.3.4 硫化

8.3.4.1 依据胶塞规格及相应的硫化模具制成定长、定宽、定重的预成型胶片,放入已设定好时间、温度、压力的硫化设备中进行硫化。硫化首模胶塞需确认(主要确认首模硫化胶片的外观、冠厚尺寸)。

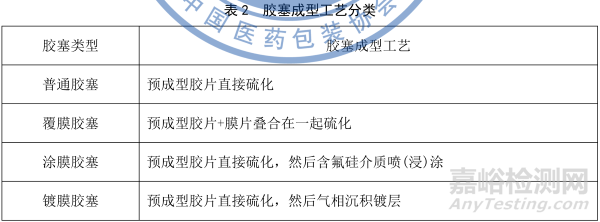

8.3.4.2 胶塞成型工艺分类见表 2。

表 2 胶塞成型工艺分类

8.3.4.3 以上产品使用介质均需评估。涂膜、固化主要起润滑作用。

8.3.5 冲 边

8.3.5.1 硫化好的胶片,进行冲边处理,必要时涂抹冲边润滑剂,除去废边,形成单个胶塞。

8.3.5.2 冲边前需确认冲边模具的符合性,避免冲边胶塞交叉污染。

8.3.6 清洗、包装

8.3.6.1 将一定量的待清洗胶塞装入清洗设备,通入工艺用水,使胶塞在清洗设备内翻转,利用胶塞与胶塞磨擦、胶塞与水磨擦的原理,将胶塞在硫化、冲边、转运过程中受到的污染进行清洁,使胶塞达到清洁的目的,经过清洁后的胶塞通常进行硅化干燥(如有必要,可不硅化处理),使胶塞在客户使用过程中能满足要求。

8.3.6.2 胶塞清洗工艺分类见表 3。

表3 胶塞清洗工艺分类

8.3.7 免洗免灭胶塞要求

8.3.7.1 应建立灭菌的验证文件,灭菌验证结果应记录并保存。

8.3.7.2 免洗免灭胶塞,应确保灭菌过程符合要求。

8.3.7.3 应对每批灭菌胶塞所用的灭菌过程参数进行记录并保存,以便追溯。

8.3.7.4 免洗免灭胶塞应严密清洁、无破损、无污渍、无霉变、无潮湿。胶塞运输中应保持密闭状态,防止污染。

8.4 、工艺规程

8.4.1 工艺需经过验证,建立相应的生产工艺规程。使用过程中,根据风险评估结论制定再验证周期。

8.4.2 胶塞生产和包装均应按照批准的工艺规程和操作规程进行操作并有相关记录,以确保胶塞达到规定的质量标准,并符合登记备案要求。

8.4.3 工艺规程的内容至少应当包括:

A. 产品配方:产品名称或代码;

B. 生产操作要求:

对配料、混炼、预成型、硫化、冲边、清洗、包装等工序和所用关键设备的信息;

主要生产步骤和工艺参数信息(如物料的核对、预处理、加入物料的顺序、时间、温度等);

中间控制方法及标准;

包装产品的贮存要求,包括容器、标签及特殊贮存条件。

8.5 生产过程控制

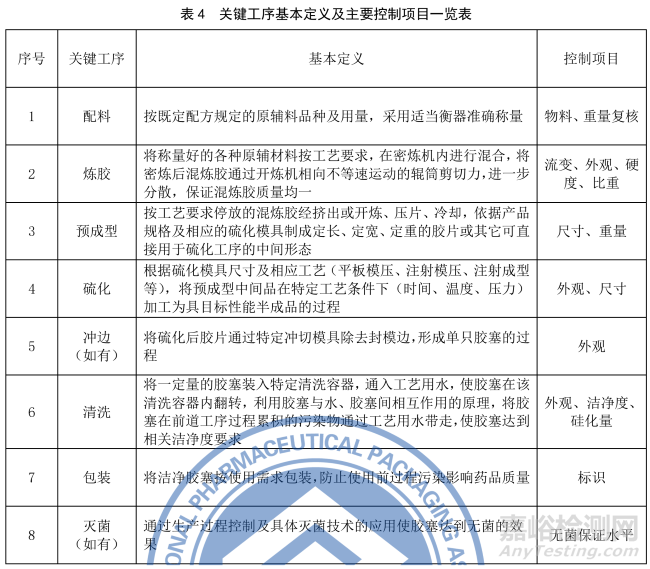

关键工序主要控制项目,见表 4。

表 4 关键工序基本定义及主要控制项目一览表

8.6、 物料回收

经过硫化后的边角料不得回收再投入使用。

8.7 、不合格品管理

应当建立不合格品控制程序,不合格的原料、半成品、成品应得到控制。企业应当对不合格产品进行有效评估,并给出销毁、暂存或返工的处理结论。并对返工后的产品严格按照标准要求进行检验,确保产品按照不低于标准要求进行放行。

附录A(资料性)

药用胶塞质量属性