您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-07-20 01:31

原料检-生产过程检-成品检-定期稳定性检验,是通常监控产品质量的基本逻辑,就大部分药品而言,从简单并不断重复之中找细节优化点是质量人员的努力方向,这些方向基于前期研发大量投入、临床研究大量验证、毒副作用高度关注,看似不断重复和检测方法简单、但过程必须高度谨慎和人员必须有极强责任性,实际上是基于系统性检测体系的成熟,如:

1、 药典、产品方法学、辅料和内包材等标准的可追溯性、统一性和执行的标准化,让质控体系可亮化、可执行、易判断。

2、 大量研究和验证后形成的最优化产品组成配方和生产工艺,如产品配方组成尽量少、上游物料供应商能做到严格控制,让生产控制过程的监督更偏捷、让质控体系的每一步更有针对性。

3、 大量的前期投入、成熟工艺的可借鉴、国家标准的相对统一,也是质控体系有效的充分必要条件。

4、 当然,药品漫长的研发时间周期,不低的资金支持,甚至人员、厂房和软件的配套,成就了IVD人认为的“药品管理方法的简单”,让一些IVD管理者片面认为产品检验员重要性不明显。基本属于定期跟踪、监督分析生产过程中的差异。

总结:IVD的研发周期短、产品配方组成复杂、上游供应商批量质控水平不高、客户使用极期复杂,并不是放弃持续优化IVD质控体系的理由。试剂、仪器、和使用人的熟悉程度,终端客户使用时样本本身的复杂性,并不能成为IVD质控体系根本不可能形成有效的简单重复的理由。药品的管理、特别是质控体系有很多地方值得IVD借鉴。

基本的质控体系设计,以满足基本需求为前提

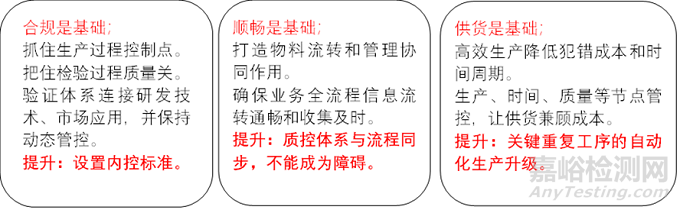

GMP检查没问题,生产供货很及时、过程管理流程无卡点,成本管理又比较及时,一定是企业管理的最基本需求,抓住这些基本的需求、让老板给质控体系设计上的支持,一定能够有效果。

如果你的质控体系刚起步,如果在运行中存在重要漏洞、或已经产生了重大事故,建议审视以下基本原则:

1、 重新花两个月审视体系基础:确保人员培训到位,是否满足基本需求?是否有能力检验?是否对产品供货和质量有保障?是否能将各部门对检验的需求识别和落实到位?

2、 边审视,边观察提升体系效果的评价标准和改进行方案:质量内控标准有方向、基本满足衔接好研发和APP的需求。尽量实现能跟踪到物料供应商和生产节点的关键位置和方法,让检验和生产操作有意义、有标准。执行过程中必须的,谁更有执行到位的素质?谁更具备自我提升时帮助系统改进的源动力?由点到面,让这些人逐步提升系统性。

质量控制的有效性,离不开前期、日常的验证体系输出的可执行

研发输出的质量控制原理和初衷,研发转产交接的顺利和接收程度,生产执行过程的监督机制建立,日常生产和销售活动中异常应对手段等等,都应当有记录、有证据,一是方便交接和培训到位;二是方便理解和应用;三是可以结合实际情况进行判断和尺度的调整。

当记录和证据能成为后端的标准和指南时,这些记录和证据应理所当然的经过验证、经得起考验。这些验证包括但不局限于:验证研发过程将理论产业化的可行性,验证研发转产输出的工艺和检验可复制性,验证当我需要系统设计的完整性、细节研究的较真性、偏差发生是及时性。

1、 如何验证研发转产的顺利和质量稳定,需要QA职责往前延伸和后端质量控制作用的全面提升(如:知其然、各其所以然)

a)输出文件的适用性审核,确保输出的文件能符合生产、检验等各个环节的操作。

b)生产、检验可适当提前参与研发过程,作为研发输出前培训的一部分,以帮助生产、质量更好的理解产品,以及转产后更快的按文件操作。

c)生产可以参与研发小样配制过程,了解所用物料的性质,了解配制过程的特殊点。在生产小试阶段应进一步熟悉配制过程,熟悉物料的使用及其性质(如冷藏、冷冻、避光等性质要求),明确配制过程中的特殊要求(可以作为后续生产工艺的验证点,如冻融次数、室温放置时间等)。

d)QC检验可以参与研发的小样检验过程,了解检验过程中仪器的使用、所需配套的试剂,了解检验过程,了解检验要点,了解检验过程中可能存在的问题。为小试阶段的检验提前做准备,在小试阶段的原料检、中间品检验和成品检验中,可以更好的发现问题,快速上手检验。

e)QC参与研发参考品的研制,能更好的了解参考品的设置以及参考品的要求。以便于后续QC能快速上手制备参考品。

2、 定期验证质量控制方法的有效性,提升QC日常管理能力。

a)基本的注册要求保证:QC严格按文件要求进行检验,但需要保持与研发的沟通,在满足产品基本技术要求的基础上,设置相应的内控标准,进一步控制产品质量。

b)定期的生产跟踪保证:增加落实功能性验证测试,与检测类试剂搭配使用的产品,应进行定期的搭配后端检测类试剂的检验,如EP08的产品检验,可以定期同时搭配QP01肠癌检测试剂进行EP08产品性能确认。

c)动态的变化跟踪预防:根据产品的生产频率、销售情况、产品风险等因素确定,动态调整验证周期、增减验证项目和频次。可以如每月验证或每3批产品进行验证。后续会制定详细的验证方案。

3、 定期监测实验室设施和环境有效性、防污染水平,提升设施设备保障体系。

a)PCR实验会产生气溶胶等污染,实验室的防污染操作很重要。

b)首先制定防污染操作制度并严格执行。

c)其次,开展定期的防污染监测,确保不会由于实验室环境造成检验结果的偏差。

d)同时,通过硬件的定期维护保养,保证实验室空调系统的正常运行,并通过过滤空气、形成梯度压差起到防污染作用。

4、 生产工艺的验证确认和生产风险点排查和改进

a)与研发积极沟通,收集研发在样品配制过程中的问题。

b)实际生产过程中关注特殊点,如冻融次数、解冻时间、冷冻产品室温放置时间、分装贴签时间等。

c)收集到的可能的问题及工艺特殊点,我们后续会制定相应的验证方案进行验证确认。

5、 收集应用信息,持续做好销售端和客户反馈的改进、落实。

a)产品升级、使用升级、质量提升等主被动需求的参与,应用到生产系统内部配合和跟进落实。及时在文件、方法、计划、生产节点的转换和提前准备。

b)异常、问题、建议等在临床应用端的信息收集,识别生产系统内部的可控措施、预防措施、监测措施,确保所提供试剂的可靠性、确保潜在风险点的措施有效性、确保识别潜在风险能力的可行性。减少、避免问题的滞后发现和放大。

6、 生产效率和生产质量同步提升,可能需要的自动化趋势的思考(如仪器搭配试剂的测试和验证)

a)建立仪器和试剂间的关联性,确保仪器配合试剂使用的有效性。测试方法的探索

b)仪器生产用耗材管理的有序性,耗材搭配试剂、搭配仪器等不同验证逻辑的方法有序和可控。

c)仪器所用配件,采购、外包、委外、与试剂性能等全流程的管理方法摸索。

d)仪器研发、试剂研发的学习和配合,市场问题的仪器或试剂或使用整改的界定和范实。

质量控制的管理有效,同样需要配套充分的保证手段

法规和各种指南有很多现成的方法值得去引进、应用、提升。结合如何应用在自己的产品、自己的管理设计、自身的质量控制水平、人员能力和可塑性,需要综合的、系统的保证手段,如:

1、 最为关键的人员配制,包括人员在执行要求上的不断提升、分工职责的细化。并办法确保落实到人、落实到岗。

2、 建立当下和可预见未来情况下,生产产量和批次模式下的管理方法。弹性工作制、还是集中生产模式?批量大小与人数多少、设备速度的配套程度?

3、 推荐管理的奖罚制度,让员工的积极性在质量控制管理中起到积极的引导作用,如。

(1)无法预见到的系统问题时,如缺货、重大质量问题。及时提出人、主动想办法人员、关键解决办法的人员、问题产生的关键人员,如何鼓励和警示。

(2)公司跨部门协调时,原计划延迟时反馈的响应,如:项目延迟,主要部门未及时完成、跟进部门没及时补求和消化。如何鼓励和避免不再发生。

(3)单个部门内部问题时,有没有提醒、复核、监督机制。鼓励提醒和帮助机制,让风气不断优化和传递,增加问题的分析机制、也必然会有考核机制。

(4)对于建议、成本下降、效率提升、公司认可的方案,有效果后,一定要奖励到人。

总结:

1、 质控体系,不仅是按流程做、按时间做、按标准估,重要的是一次性做好、一次性做对。

2、 质控体系,不仅是检验方法、不仅是QC,一定需要跨部门配合,也一定会有职责和责任的交叉。

3、 质量体系,一定是管理,一定有管理经验、技巧,也一定不能照搬照抄、要有适合自己的适用性验证。

来源:卓琦质量