您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-22 23:42

金属增材制造作为一种高效率、高精度、低损耗的复杂金属零件加工制造方法,在航空航天、汽车船舶、生物医学工程等领域的应用前景十分广阔。

金属增材制造技术是一种与“减材制造”相反的,依据三维模型数据,通过连接金属材料(通常逐层连接)而获得制件的加工工艺。按照金属熔合方式不同,金属增材制造技术可分为“直接法”和“间接法”两种。

其中“直接法”利用高温热源直接熔化金属实现凝固成形,制件的成形精度、致密度及力学性能比较优良,包括选择性激光熔化(SLM)、电弧增材制造(WAAM)、电子束熔丝沉积(EBDM)等。

“间接法”主要采用低熔点的高分子等材料连接难以熔化的高熔点金属粉末,从而实现材料的粘结成形,但需要后续热处理等手段来保证制件的致密度和力学性能,包括选择性激光烧结(SLS)、光固化成型(SLA)、熔融沉积成型(FDM)、分层实体制造(LOM)等。

然而,受限于金属增材制造是分层打印成形方式,产品容易出现致密度差,组织性能各向异性,局部变形及应力集中,并且伴随气孔、裂纹、夹杂等诸多缺陷问题。

此外,制造过程中中间层的缺陷会直接影响后续金属层,造成样品尺寸误差不断累积、性能缺陷逐渐增加,甚至对整个制件造成不可逆转的破坏,大大增加了制造成本。故当前金属增材制造产业亟需高效、便捷、合理的实时检测方法来实现成形过程监控并提高产品质量。

相对于破坏性检测,无损检测可以实现全体产品非破坏检测,并可在制造过程中实时进行,实现对加工过程的在线反馈调节,从而减少废品率、提高制件品质。依据检测原理,无损检测有超声检测、射线检测、视觉检测、电磁检测、渗透检测等多种方法。

金属增材制造过程往往处于高温、强磁场等特殊环境,受到飞溅、断弧、烟雾、热和电磁干扰等恶劣因素的影响,因此,针对金属增材制造过程,依据成形材料的物理化学性质、加工手段及设备的场景特点和制件的结构特征,选取合适的无损检测方式是必要的。

1 超声检测

超声检测通过耦合剂将超声波导入到工件内部,当超声波遇到内部缺陷会生成缺陷回波而被传感器接收,从而根据回波无损获取制件内部缺陷信息。

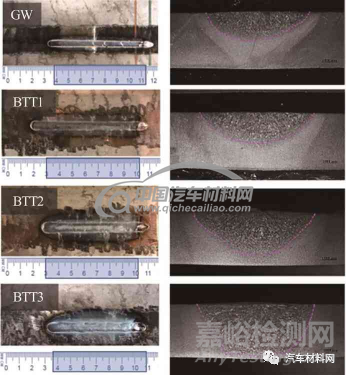

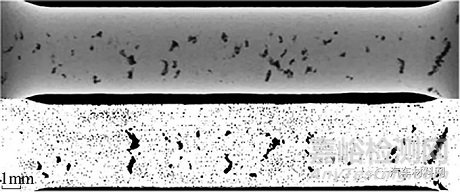

Lu Zhang等提出一种通过非接触式空气耦合超声来检测焊缝烧损的方法。焊缝截面特征和显微组织情况如图1所示,按照烧蚀程度,将焊缝分为良好焊缝(Good Weld,GW)和三种不同烧蚀穿透焊缝(Burn-Through Transitions,BTT1,BTT2,BTT3)。由于焊缝烧穿会导致大量的退化焊缝区,阻碍声波传播,使得声波速度、能量比和振幅降低,故而通过监测超声波衰减程度可表征焊缝烧蚀量大小。

图1 焊缝截面特征和显微组织情况

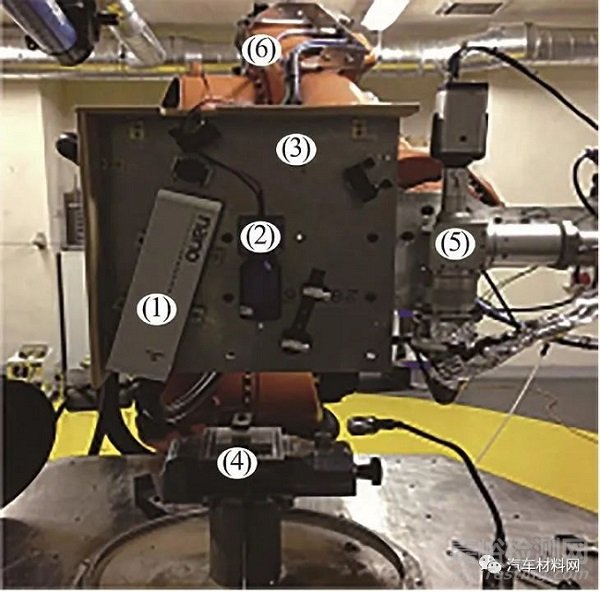

Cerniglia D等针对激光粉末堆积(LPD)设计了由脉冲激光器、连续激光器和干涉仪等组成的激光超声波检测系统,如图2所示。脉冲激光器发射的纳米脉冲波在热弹性机制作用下产生宽频超声波,激光接收器随之产生与表面瞬时纳米位移成正比的模拟信号,通过处理该模拟信号,可以获取并记录试样当前堆积层的厚度,从而检测到试样的实时近表面缺陷。该激光超声检测系统可依托原有LPD单元扩展搭建,能在每层固化后立即在线检测缺陷,具有较大的应用潜力。

图2 激光超声波检测系统

1—激光发射器;2—激光接收器;3—连接板;4—LPD组件;5—LPD系统;6—KUKA机器人

Sarah EvertonPhill Dickens等使用激光超声检测由激光粉床熔覆Ti-6Al-4V粉末得到的制件中的近表面缺陷。结果发现,由于超声波的波长为1064 nm,无法检测到直径大于700 μm的缺陷。

受益于超声的高灵敏度和低成本,超声检测在金属增材制造缺陷检测中具有很大的发展潜力,可以实现在线逐层检测和离线近表面质量评估。超声检测具有较高的分辨率和足够的穿透能力,既能实现材料内部的微观结构缺陷成像表征,也可以做到产品宏观结构的缺陷量化。

但由于超声波的能量有限,难以检测较深的缺陷,限制了其离线检测的能力;超声波可识别的缺陷尺寸范围与其波长相关,会存在不同程度的漏检情况;超声检测易受到噪声影响,影响缺陷精准识别和缺陷定性分类。

2 射线检测

射线检测通过射线源产生射线穿透工件内部,在射线胶片上记录所携带的物体内部信息,最后经显影及定影等处理得到射线图片。

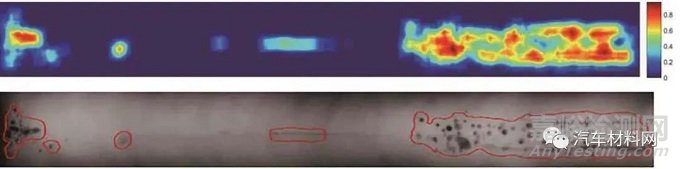

Wenhui Hou等提出了一种基于X射线图像自动检测焊缝缺陷的方案。首先对X射线图进行预处理后得到焊缝区域,再以焊缝区域图像作为输入,以图像各点的缺陷概率作为目标输出,建立基于深度神经网络的缺陷检测模型。最后利用滑动窗口法对X射线图进行整体检测,如图3所示。研究结果表明,此缺陷检测模型能够有效检测焊接接头质量。

图3 缺陷概率图和检测结果

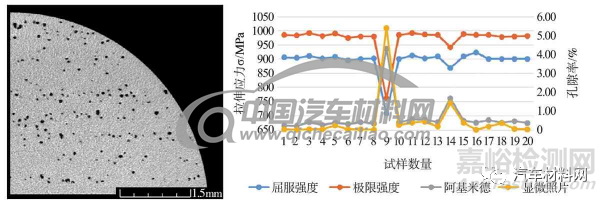

Wits W W等采用SLM技术制备了40个Ti6Al4V钛合金试样,采用X射线断层扫描(XCT)对比阿基米德法测得的孔隙率,通过静载拉伸试验得到试样屈服强度和抗拉强度等力学性能指标。

试样CT图和力学结果对比如图4所示,两种孔隙率测量方法结果较为吻合,并且XCT能够提供试样内部孔隙缺陷的尺寸、形状、体积和分布的完整分析,测得的孔隙率能很好地反映试样的拉伸性能。

图4 试样CT图(左)和力学结果对比阿基米德和显微分析结果(右)

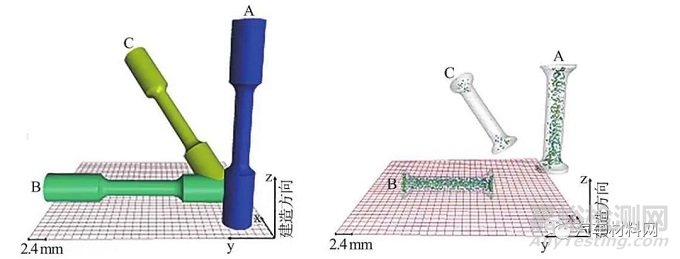

Ziólkowski G等使用卡尔蔡司CT机对由选择性激光烧结按照不同构建方向制备的3种不锈钢试样进行XCT扫描重建,如图5所示。采用共聚焦显微镜(Confocal Microscopy,CM)进行孔隙率验证,测试结果如表1所示。对于B、C试样,两种测试方法得到的孔隙率结果相近,而对于A试样CM测得孔隙率为4.74%,是XCT测量值的3倍。这是由于XCT的分辨率有限,无法分辨最小直径当量低于一定值的孔隙,从而造成测得的孔隙率偏小,A试样在两种方法处理下的金相断面如图6所示。

图5 三种建造方向制件模型图及XCT扫描后重建图

表1 XCT和CM方法三种试样的孔隙率

图6 A试样两种方法处理后的金相横截面(上:XCT,下:CM)

射线检测可以直观显示金属工件的内部缺陷,并可通过提升射线功率来适应较厚工件。射线成形的影像清晰,检测准确性很高,可以直接判断缺陷的种类、分布、数量和尺寸大小,并且检测影像可以永久保留,便于对缺陷进行定性定量以及数据统计分析,在工业中应用十分广泛。

但是射线发生器的体积大、价格高、射线辐射危害人体健康、防护要求严苛,因而不适合现场作业。由于显影及定影、扫描重建等操作成本高、耗时长,射线检测目前主要应用在离线检测领域,难以实时在线开展。

3 视觉检测

视觉检测先通过相机拍摄工件图像,再从图像中提取的特征值等相关信息,之后采用相关算法和模型等分析处理,最后得到工件表面的成形情况和缺陷分布等。

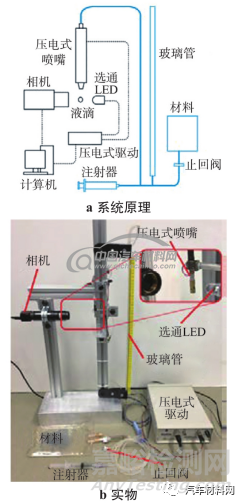

Wang T设计了一种应用于液态金属喷印(LMJP)原位液滴检测与控制的闭环控制系统,如图7所示。该系统通过CCD相机拍摄液滴图像并从中提取相应特征(伴随液滴、韧带、体积和速度),再与参考输入(理想喷射情况下的对应特征值)对比,通过模糊控制来调整压电驱动电压,使得之后的液滴趋于理想喷射,实现闭环控制。实验证明,该系统可以有效改善LMJP过程的稳定性,提升喷印质量,但在处理速度和特征提取精度方面仍有很大的进步空间。

图7 LMJP系统的原理与实物

Aminzadeh M等基于所开发的新型成像装置,对金属粉床增材制造中熔覆层的熔覆质量和畸变进行了实时检测,从每层中捕获原位图形并提取特征值,经训练后的贝叶斯分类器处理,做到了实时检测出含有缺陷的熔覆层或区域,从而实现了层内缺陷和孔隙的可视化。

Tang等搭建了基于深度学习的电弧增材制造制件的表面缺陷识别系统,采用工业CMOS相机采集制件表面图像,经过降噪、增强、提取感兴趣区域(ROI)等预处理得到模型的输入图像。依据输入图像及其对应的缺陷类别开展训练,得到卷积神经网络(CNN)结合支持向量机(SVM)的深度学习网络模型,如图8所示。结果表明,该模型对凹坑、气孔、驼峰、咬边这四类缺陷的识别率达到了95.29%。

图8 CNN+SVM网络模型

视觉检测的主要设备是工业相机,具有结构简单、体积小、成本低、适应性强等诸多优点,适合在工业现场使用。视觉检测系统可以长时间稳定运行,并且通过优化算法和模型可以提高检测速度,实现在线闭环控制。

然而,视觉检测会受到制造现场弧光、激光等的强烈干扰,需要添加滤波片、偏振镜等滤光设备并结合图像增强算法来改善图像质量。

由于相机和计算机性能的快速提高与系统成本的降低,人工智能技术蓬勃发展,图像数据集的不断积累,视觉检测技术正处于高速发展阶段,是当前的研究热点。而将检测结果反馈于制造过程,从而提供金属增材制造的成形性、成品率与成形质量,依然是无损检测方法的主要应用方向。

4 结论

(1)无损检测在金属增材制造过程中有巨大的应用潜力,而提升金属增材制造部件的成形性、良品率以及成形质量,亟需通过在线无损检测等手段实时监控各层的成形情况,实现闭环控制。

(2)超声检测可用于在线检测,实现近表层缺陷检查;射线检测能直观反映金属产品的内部缺陷情况,适合离线检测重要结构部位,而高速射线监控系统的开发将为金属增材制造在线过程监控提供新的可行手段;视觉检测系统的适应性强,适合于表面缺陷的离线以及在线检测。

(3)依托大数据分析与人工智能算法,基于机器学习实现金属增材制造过程的特征提取、缺陷自主定位及识别等,进而实现增材制造产品质量的在线闭环控制。同时,基于多传感复合以及工业互联网的金属增材制造过程数据的高速数采与智能分析,是提升金属增材制造过程可靠性与部件质量的重要发展方向。

来源:电焊机、汽车材料网