您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-22 09:13

锂离子电池正极浆料的制作是电池制造过程中的第一道工序,是电芯生产制造工艺的基础,是决定电极片能够达到电芯设计要求的重要工序之一。

锂离子电池正极浆料的重要参数有固含量、粘度和稳定性,其中稳定性是一个综合性的影响参数,会直接影响涂布的质量和电芯的性能。本文从原材料的特性、搅拌工艺、浆料成品性质和表征方法等方面对正极浆料的稳定性进行探讨。

1. 原材料特性对正极浆料稳定性的影响

浆料本身是一种高粘稠的固液两相悬浮体系,要评估这个体系的稳定性,首先就要针对其组成成分及其功能特性进行研究。锂电行业大多使用的是油性浆料,是将活性物质、粘结剂、导电剂、溶剂等按照一定的配比与顺序进行搅拌、捏合、分散后形成的混合物。下面对其组分及作用进行分析。

1.1 活性物质

作为正极浆料中的主要电化学活性成分,活性物质决定了电池的电压,能量密度等基本性能,是浆料体系的核心灵魂。活性物质的粒度分布、比表面积、pH值或残碱值等性质都会影响浆料的稳定性。

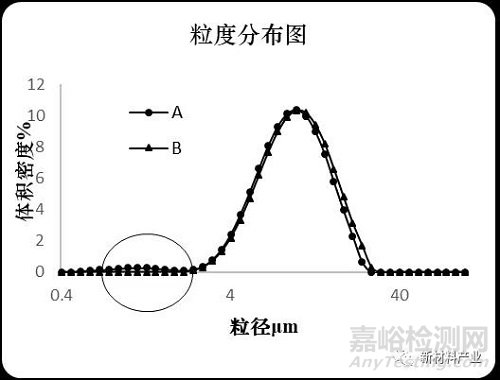

1.1.1 粒度分布

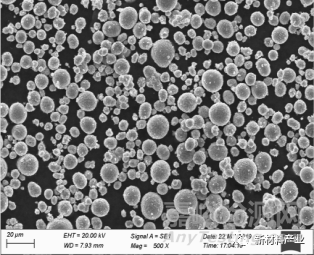

活性物质的颗粒大小与粒径分布是浆料制程工艺中的重要因素,活性物质颗粒越小,则连续相粘度越大,由重力引起的浆料分层现象越弱,悬浮体系的稳定性越好。但当颗粒的粒径缩小到某一微小尺寸时,粒子之间的结合力成为主要作用,颗粒之间会发生团聚现象,不利于体系的稳定。所以,在浆料的分散中,颗粒粒径并非越细越好,而是要使其分布于一个较窄的尺寸范围,达到吸力与斥力的相互平衡,从而保证浆料体系的稳定。图1所示为A、B材料粒径分布图。通过对比A、B两款不同材料的粒径分布数据可以看出,2款材料的分布范围区别不大,中值粒径都在10μm左右,但A材料在1μm左右有一个小颗粒集群峰。比较2款材料的电镜图片(图2)可以看出,A样品表面微粉明显多于B样品,在同样的工艺下A样品的凝胶时间为10h左右,而B样品则需要24h左右,显然B样品的稳定性要优于A样品。

图1 A、B材料粒径分布对比

图2 A、B材料电镜图

1.1.2 比表面积

比表面积是影响电芯性能的重要因素,比表面积越大电芯电化学性能越好,直接体现为电池的内阻更低,容量更易发挥,循环性能和倍率性能更好。但是,过大的比表面积使得样品在浆料中的附着力增强,不利于颗粒间的分散。

1.1.3 pH值或残碱值

pH值本身不会影响浆料的稳定性,但碱性的环境对粘结剂的影响较大,会导致粘结剂自身结构的变化。尤其是正极三元材料因为其合成工艺中锂盐过量,多余的锂盐在高温煅烧后生成锂(Li)的氧化物,与空气中的水(H2O)和二氧化碳(CO2)反应再次生成氢氧化锂(LiOH)和碳酸锂(Li2CO3),残留在材料表面,会让材料的pH值变得更高。

1.2 粘结剂

粘结剂在浆料中的主要作用是粘结活性物质、导电剂和集流体,增强电极活性材料与导电剂和集流体之间的电子接触,为浆料体系提供一个稳定的支撑作用。现在锂电行业中普遍采用聚偏氟乙烯(PVDF)作为粘结剂,因为PVDF具有良好的加工性能,热稳定性能(长期使用温度-40~150℃),对电解液的适配性和稳定性也很强。粘结剂在溶于氮甲基吡咯烷酮(NMP)后通过机械搅拌包裹在活性物质周围,以氢键力和范德华力等进行粘结,影响粘结剂粘结强度的因素主要有分子间的极性、分子量、溶剂的含量等。

1.3 导电剂

导电剂在正极浆料中的主要作用是降低电池内阻,提高容量挥发,一般选用导电碳粉与CNT浆料作为主要的导电剂。因为其粒度较低(易形成1~5mm聚团),比表面积较大(60m2/g左右),在浆料中难以分散均匀,所以对搅拌工艺的要求很高。

1.4 分散剂

分散剂在正极浆料中的主要作用是溶解粘结剂,给活性物质提供一个良好的载体让其分散得更均匀,在涂布阶段要求分散剂对金属基材有良好的润湿性和流动性,烘烤时还要有良好得挥发性能。对比于其他分散剂如H2O、NMP、DMAC(二甲基乙酰胺)、DMF(二甲基甲酰胺)等,因NMP具有溶解度高、粘度低、挥发度低、稳定性好、易回收等优点,所以行业内一般采用的都是NMP—PVDF体系。NMP占比多,浆料的粘度就小,粉料易沉淀,涂布时不好控制面密度;反之,NMP占比少,则浆料粘度大,粉料不好分散,浆料流动性低。所以NMP的加入量并没有严格的控制要求,最关键的是要保证能均匀涂覆。

1.5 水分

水分作为油性浆料中的一种杂质存在,主要是由浆料中的原材料或搅拌时带入,其含量的增加会影响浆料的粘度,破坏溶剂的均匀性,导致正极颗粒聚结成团,极片烘干后放置时也会出现脱皮掉料现象,所以无论是原材料还是搅拌时都需要控制水分的引入。

通过上述内容可知,活性物质作为主体存在于浆料之中,其粒度、pH值、比表面积等都会影响到浆料的稳定性,而PVDF主要起到粘结支撑的作用,NMP的作用是溶解PVDF,使正极粉末和导电炭能均匀的分散在浆料体系之中。

2. 搅拌工艺对浆料稳定性的影响

锂电行业中经常说的一句话是“浆料搅好了,电池也就成功了一半”,这足以说明搅拌工序的重要性。浆料搅拌的本质是机械作用力的宏观混合过程和颗粒粉团在均匀介质中的微观分散过程。宏观的混合能够将溶液中的大粉团打散得到均匀分散在溶液中得超微细粉团,而微观的分散则能将这些超微细粉团进一步打散和均质变成足够细小的微颗粒并均匀的分散在溶剂中。

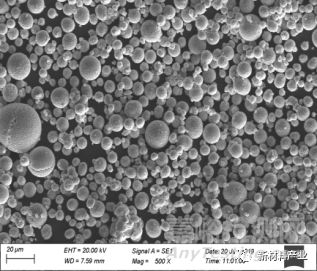

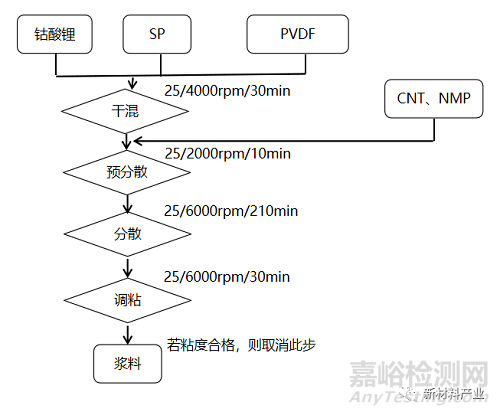

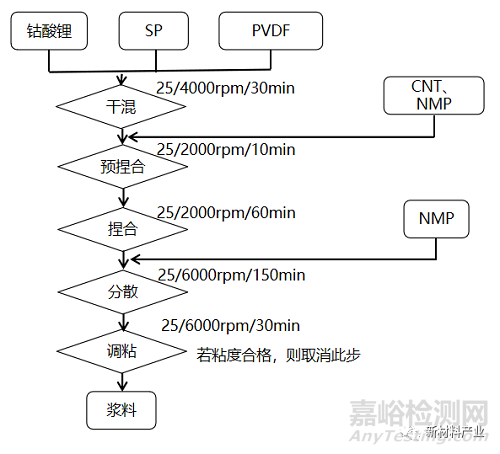

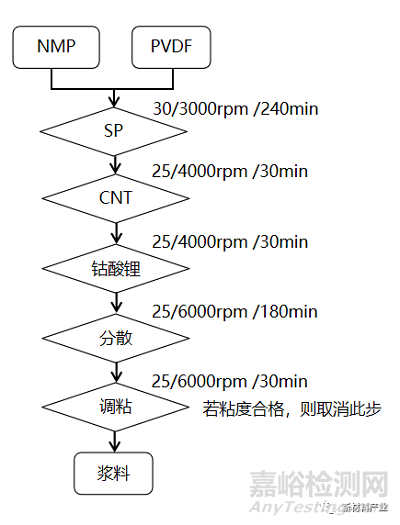

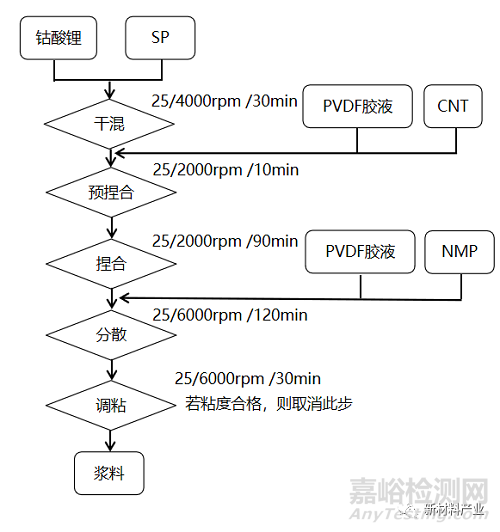

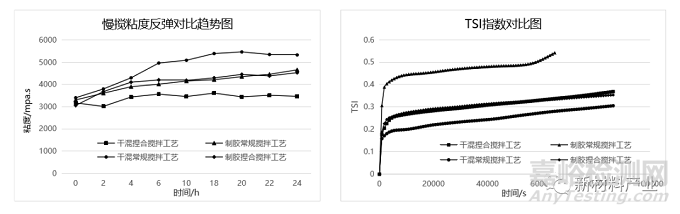

不考虑搅拌设备的影响,现有的搅拌工艺主要分为4种:干混常规搅拌工艺、干混捏合搅拌工艺、制胶常规搅拌工艺、制胶捏合搅拌工艺。在实验中,选用一款钴酸锂正极材料,按照图3到图6工艺进行搅拌,然后对得到的正极浆料进行粘度反弹和TSI指数进行测试,以确认哪种工艺更为适用。

对比分析,制胶捏合工艺与干混捏合工艺浆料粘度反弹(图7)与TSI指数(图8)相对常规搅拌工艺较好。说明不同的制浆工艺对浆料的稳定性有影响,在生产时要针对不同工艺进行评估,综合考虑选择适合的搅拌工艺。

图3干混常规搅拌工艺

图4干混捏合搅拌工艺

图5 制胶常规搅拌工艺

图6 制胶捏合搅拌工艺

图7 不同工艺浆料放置后粘度变化 图8 不同工艺浆料放置后稳定性变化

3. 浆料成品性质及对浆料稳定性的影响

一罐搅拌好的浆料需要将颗粒打得足够细,这些细小的颗粒还要能均匀的分散,均匀分散后还得有一定的流动性,而这些东西最后都会影响到浆料的稳定性。下文从成品浆料的一些基本特性讨论其对浆料稳定性的影响。

3.1 固含量

浆料固含量的测定采用干燥失重法原理,通过加热使浆料中的NMP和水分挥发,剩余的物质质量与加热前浆料质量的比值即为固含量。通常来说浆料的固含量越高越好,因为固含量与极片的活性物质密度和面密度是呈正相关的,而且高固含量浆料的颗粒间流动性更低,浆料整体稳定性也会更好,涂布的效率更高。但过高的固含量会容易造成其他的问题,首先是对搅拌设备的磨损会更大,其次高固含量的浆料粘度高,流动性低,涂布的难度会很大,所以按现在的工艺条件而言,浆料的固含量控制在65%~80%之间会比较合适。

3.2 粘度

浆料粘度的测定采用旋转粘度计对浆料进行测试。浆料粘度本身不会影响电芯的性能,但粘度对浆料的稳定性和后续的涂布工艺有很大影响。浆料粘度高时,颗粒不易沉降,浆料的稳定性和均匀性都会相对较好,但过高的粘度又会导致浆料的流动性差,影响涂布效果。当然粘度过低也是不行的,粘度过低时易造成浆料稳定性差,颗粒团聚,涂布时不易烘干,还会出现涂层龟裂,面密度不一致等问题。所以,浆料的粘度是需要根据材料的特性及涂布机的性能进行相应的调整,现在一般浆料粘度一般控制在4000~8000mPa·s之间,未来随着加工工艺的提升浆料的粘度应该可以做到更高。

3.3 粒度

浆料粒度的测量一般采用刮板法和激光粒度法进行测试,刮板法需要手动操作,人为误差影响较大,而激光粒度法比较准确,但它需要用溶剂如NMP进行分散,实际上改变了浆料本身的状态,所以2种方法各有利弊。一般而言,浆料分散的越好,浆料粒径越小。而粒径过大,则会影响到浆料的稳定性,出现沉降、浆料一致性不良等问题。在后续的涂布过程中也容易出现堵料、极片干燥后麻点等情况,而这些极片的质量问题则会对后续的电芯的循环性能、倍率性能和安全性能造成等造成影响。

4. 多重光散射仪在浆料稳定性表征上的运用

行业内能表征浆料稳定性的方法有很多,有通过浆料的沉降程度进行判别的,有通过浆料体积电阻率变化进行识别的,还有通过浆料不同部位质量差异比较其稳定性的,但比较通用的方法是利用多重光散射仪对浆料的稳定性进行表征。

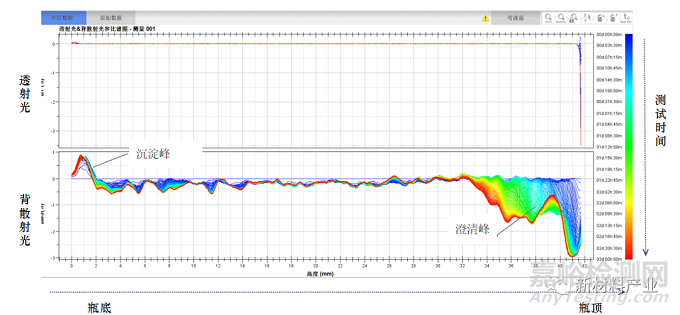

多重光散射仪是采用近红外光源对浆料体系进行扫描,光源在照射到浆料中的固体颗粒后发生多重散射,随着颗粒的沉降或粒径的变化,光源探测器接收到背散射光强度也相应变化。相对于其他方法来说,多重光散射法最大的优点是:其一,无需改变浆料的状态,可以对体积比小于95%的高浓度浆料进行直接检测;其二,可以量化研究体系不稳定机理。下文以设备Turbiscan举例多重光散射仪在浆料稳定性分析上的具体运用。

4.1 定性分析

通过连续的间隔扫描可以得到浆料扫描曲线图(图9)。浆料的背散射数据能够反馈出浆料体系的不同部位在静置时间段的变化状态,浆料体系在放置过程中主要会发生颗粒的沉降、絮凝、聚并等状态,样品浓度及颗粒粒径的变化可以通过背散射光强度的变化反应出来。

图9 浆料扫描曲线图

4.2 定量分析

4.2.1 TSI指数

TSI指数是直观反映浆料稳定性的表征参数,TSI的定义是在一定时间内,单位高度内光通量变化量的绝对值之和。TSI指数反映的是浆料在放置时的稳定程度,图10所示为浆料的TSI对比图,浆料在前期放置时变化较为剧烈,这是因为前期一些大颗粒发生沉降的速率会比较快,随着时间的延长浆料的变化趋于平稳。一般浆料越不稳定,TSI数值相对应也会越大,所以浆料的稳定性由好到坏依次是:A、B、C、D。

4.2.2均匀性

通过导出多重光散射仪的扫描曲线的原始数据,截取中部光强数据,计算其标准偏差即能反映均匀性,标准偏差越低,表示浆料越均匀。如图11所示的浆料均匀性对比图中,均匀性的优劣排序依次为:浆料4、浆料2、浆料1、浆料3、浆料5。

图11 浆料均匀性比对图

4.2.3粒径变化

通过输入浆料体系的光学参数及浓度比例等可以导出浆料体系的粒径在一定时间内的变化情况,不过因为多重散射光在测量粒径时其原理上的缺陷,粒径的误差相对很大,故此参数建议作为参考使用。

5. 结语

浆料的稳定性实际是一个材料性质、配方、搅拌工艺、环境等多方面影响的集合体。要想把浆料做好,达到电芯工艺设计的要求,需要从这些方面去思考、评估,方能制作出性能优良的浆料。

文/何雪明 张霞 泉贵岭 袁成龙 高学友 陈伟峰

东莞维科电池有限公司

来源:新材料产业