您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2015-12-18 00:07

本文通过有限元分析软件ANSYS对锻制轮毂进行弯曲疲劳的模拟分析,从仿真分析计算所得的疲劳寿命云图中,可以直观的判断出轮毂的疲劳发生区域,通过试验研究,进一步证实了有限元在工程设计中的应用,为提高锻制轮毂的寿命,提供了可行的办法。

疲劳基本概念

疲劳是工程中最常见的一种零件破坏方式。金属零件在交变载荷作用下,经过长期运转后发生的破坏,称为疲劳。对于轮毂来说,正常使用情况下产生的破坏也主要是疲劳破坏。工程上将疲劳分为高周疲劳和低周疲劳,在使用周期内,应力循环次数超过105次产生的疲劳,称为高周疲劳;应力循环次数在102~105次之间的疲劳,称为低周疲劳。

疲劳破坏的过程:零部件在循环载荷作用下,在局部的最高应力处,最弱的晶粒及应力最大的晶粒上形成微裂纹,然后发展成宏观裂纹,裂纹继续扩展,最终导致疲劳断裂。所以,疲劳破坏经历了裂纹形成、扩展、和瞬断三个阶段。疲劳裂纹源一般总是出现在应力最高的部位。对于受弯曲或扭转的零件和构件,表层的应力最高,所以裂纹源大多在零件和构件表层的峰值应力处,如表面加工刀痕、表面应力集中部位、冶金过程中表面留下的缺陷、各种加工过程造成的表面裂纹等。观察宏观断口可见,裂纹源可以是一个或多个,这主要由材料和受载情况决定。裂纹一般自亚表面一大晶粒处的穿晶断裂开始。

疲劳试验的有限元模拟

弯曲疲劳试验标准及试验方法

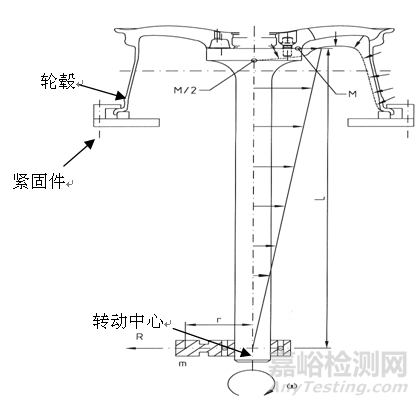

弯曲试验的标准很多,常用的有日本JWL标准、美国DOT标准和ISO标准等,虽然可以遵循的标准很多,但所有标准的原理都是一样的,都是模拟汽车转弯时轮毂的受力情况,试验装置如图1所示。

图1转弯弯曲疲劳试验装置

试验台有一个旋转装置,轮毂静止不动,承受一个旋转弯曲力矩M的作用,我们将根据此装置确定轮毂的载荷情况。

疲劳试验仿真

⑴轮毂弯曲试验几何模型的生成。

利用UG等CAD造型软件,按图纸要求建立轮毂3D实体模型,按试验条件做出螺栓、法兰及旋转轴的3D造型如图2所示。

图2 轮毂结构的有限元分析实体模型

⑵轮毂弯曲试验分析模型的建立。

完成轮毂几何模型后,就可以建立它的有限元模型,首先是进行网格划分(Mesh)。由于轮毂是形状极不规则的实体,因此选用对边界拟合能力较强的四面体10节点Solid92单元对轮毂进行有限元网格划分,网格划分完成后共生成320753个节点,181748个单元,网格划分后的模型如图3所示。

图3 轮毂结构的网格模型

(节选自《锻造与冲压》杂志,2015年·第11期)

来源:锻造与冲压