铝压铸件被广泛用于汽车、五金、机电、通信、航空等领域,特别是在全球汽车产销量高速增长及汽车轻量化节能环保趋势下,对铝压铸件的需求呈持续快速增长态势。目前,压铸铝合金大致可分为Al-Si系、Al-Si-Mg系、Al-Si-Cu系、Al-Mg系四类,合金元素的加入增加了材料的耐热性、耐腐蚀性和强度,且制造工艺简单,产品性能好,尺寸精度高,表面光洁,可制造大型、薄壁、复杂压铸件,适合大批量生产,广泛应用于汽车电机壳体、电源控制器壳体、结构件、变速箱壳体、电池包壳体、逆变器壳体等零配件制造。

压力铸造通过非常薄的浇口把调整好的铝液高速射入模具型腔内,使其快速凝固,难免产生常规铸造缺陷以外的压力铸造特有的铸造缺陷。根据日本铸造工学会压力铸造研究委员会编写的《压力铸造缺陷、问题及对策实例集》一书,压力铸造缺陷被分为八大类:A.飞翅(飞边)、多肉;B.孔洞;C.裂纹、冷隔;D.表面缺陷;E.浇不足、形状残缺;F.尺寸差错;G.夹杂物(卷入)、偏析;H.其他(渗漏)。

孔类、裂纹类、夹杂类缺陷是铝压铸件常见内部缺陷,孔类缺陷的存在不仅会减少压铸件单位面积内的受力能力,还会使压铸件的局部区域由于应力集中而形成断裂,导致工件力学性能下降;铝液在凝固收缩遇到阻力产生的热裂纹缺陷及凝固后应力导致的冷裂纹缺陷,会对压铸件的刚度和强度造成不良影响;铝液中混有杂质导致的夹杂类缺陷外观形状一般为豆状、块状或长条状等,该类缺陷与压铸件基体材料不同。

含有以上几类缺陷的压铸件在使用时存在严重的安全隐患,因此内部质量是铝压铸件生产和检验首要的控制因素,追求少缺陷或零缺陷,降低制造成本,对铝压铸企业意义重大。

内部缺陷无损检测技术

汽车用铝压铸件孔类、裂纹类、夹杂类等缺陷的检测通常采用无损检测方法,对工件内部缺陷的类型、数量、形状、位置、尺寸、分布及其变化进行检测。无损检测技术主要有传统的射线检测(RT)、超声检测(UT)、渗透检测(PT)及新型的工业CT检测(ICT)。射线检测、超声检测和工业CT检测主要是针对被检测工件内部缺陷,渗透检测主要是针对被检测工件近表面缺陷。

1、射线检测技术

射线检测又叫射线探伤,是利用射线对材料具有一定穿透能力和材料对射线有衰减的特性来检查材料内部缺陷的一种探伤方法。射线的种类很多,易于穿透物质的有X射线、γ射线、中子射线3种,其中X射线广泛用于铝压铸件内部缺陷检测。传统的X射线探伤机对铝压铸件体积型缺陷(如孔类、夹杂类)比较敏感,检出率很高,能较直观地显示工件内部缺陷的大小和形状,缺陷影像的平面分布真实、尺寸测量精确,对薄壁工件探伤灵敏度较高。但对于面积型缺陷(如裂纹类),如果照相角度不适当,则比较容易漏检。

尽管射线检测使用成本较高,且X射线对人体有害,要采取适当的防护措施,在未配备耗费数百万的工业CT的情况下,多数铝压铸企业首选X射线探伤机检测产品的内部缺陷。

2、超声检测技术

超声检测是指利用超声波 对铝压铸件内部缺陷进行检查的一种无损检测方法。根据在荧光屏上显示出的回波信号高度、位置等可以判断缺陷的大小,位置和大致性质,超声检测对面积型缺陷(如裂纹类)较敏感,对体积型缺陷(如孔类、夹杂类)及近表面缺陷不太敏感。

超声检测优点是穿透能力较大,设备轻便,操作安全,易于实现自动化检验。缺点是不易检查形状复杂的工件,要求被检查工件表面有一定的光洁度,一般需有耦合剂充填满探头和被检查表面之间的空隙,以保证充分的声耦合。此外,超声检测还要求有一定经验的检验人员来进行操作和判断检测结果。超声检测技术有传统超声检测、电磁超声检测、相控阵超声检测等,其中相控阵超声可实现快速检测,检测效率非常高。

王亚军采用超声相控阵技术对铝合金压铸件缺陷检测进行研究,搭建铝压铸件缺陷检测试验平台,对不同类型的缺陷进行检测。

3、渗透检测技术

渗透检测又称渗透探伤,是铝压铸件近表面缺陷无损检测技术,对深层内部缺陷无能为力。该方法操作简单、实用性强、效率高,是一种不可或缺的无损检测方法。

渗透检测的缺陷显示很直观,能大致确定缺陷的性质,检测灵敏度较高,费用低,对于形状复杂的裂纹、疏松、夹杂类等缺陷也可一次全面检测,便于现场使用。

为了不使其他无损检测留下的污染物堵塞缺陷的不连续,渗透检测应最先实施。因渗透检测一般需要使用渗透剂、清洗剂和显像剂等化学检测剂,对人的健康和环境有不利影响。

4、工业CT检测技术

随着越来越多关键、复杂的铝压铸件在汽车上应用,对铝压铸件的内部质量提出了更高要求,需严格控制内部缺陷,传统的射线检测、超声检测能实现内部的缺陷检测,但近年来兴起的工业CT检测技术更具优势。

工业CT检测是一种高精度的先进无损检测技术,不接触、不破坏工件,可以对工件进行三维立体重建,重建结果可以直观地分辨出被测工件的内部细节,如工件被检测切面的内部组成结构、材质、切面处是否存在缺陷,以及工件内部缺陷的形貌、尺寸、位置等信息,且工件内部的目标信息清晰,不会被其他干扰物遮拦,是铝压铸件无损检测和评价的最佳手段。

内部缺陷无损检测国内标准简析

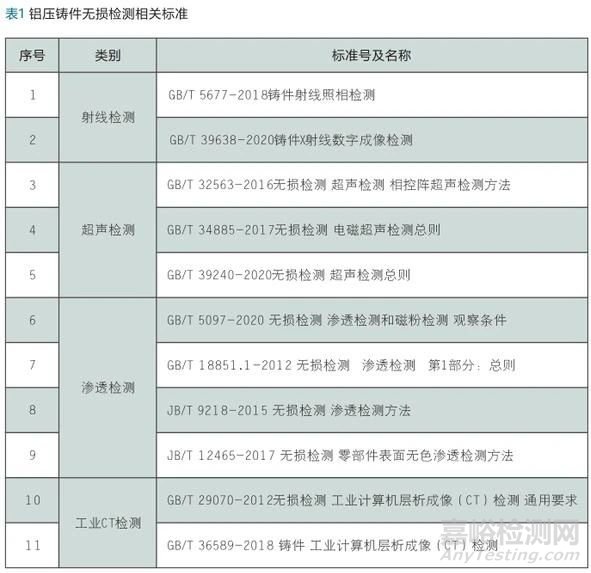

目前,国内汽车用铝压铸件生产厂多执行国家标准GB/T 15114-2009《铝合金压铸件》或企业标准,国家标准GB/T 15114中未规定内部缺陷无损检测项目要求及检测方法,相关质量要求通常体现在压铸件供需双方的技术合同中,不同生产厂根据自身配备的检测设备或委托第三方检测机构,选择不同的检测及验收标准。国内汽车用铝压铸件内部缺陷无损检测多为通用方法类标准,表1列出了适用的相关标准。

1、射线检测标准

GB/T 5677-2018新版标准修改采用ISO 4993:2015《钢铁铸件 射线照相检测》,为第二次修订,首次版本为GB/T 5677-1985;GB/T 39638-2020为2020年12月发布的首次制定标准,于2021年7月实施。

这两个标准都适用于钢铁、铝及铝合金、铜及铜合金、镍及镍合金、镁及镁合金、钛及钛合金等材料铸件的X射线检测,并将射线照相技术分为A级基本技术和B级优化技术两个等级。

在透照方式方面,为确保缺陷检出率,针对典型的铸件结构,推荐了对应的透照布置方式;射线能量选择方面,为获得良好的缺陷检出率,X射线管电压应尽可能低,透照厚度100 mm铝合金允许的X射线最高管电压约为200 kV,透照厚度1000 mm铝合金允许的X射线最高管电压约为500 kV。

结果评定方面,GB/T 5677-2018采用底片评定缺陷类别和级别,GB/T 39638-2020采用检测人员人工识别评定或计算机软件自动识别评定,并按合同、技术条件、图纸或其他协议等规定的验收标准和等级,确定铝压铸件符合或不符合。

2、超声检测标准

GB/T 32563-2016标准规定了利用手工扫查或自动(半自动)扫查一维线阵相控阵超声技术应用基本原则,进行检测时工艺参数的选用原则,以及确定缺陷位置及尺寸的方法。相控阵超声与常规超声方法同是基于脉冲反射法检测,但又是与常规超声差异很大的先进技术,拥有更高的检测效率和检测精度。本标准主要用于焊接接头缺陷检测,铝压铸件在选择合适的试块、校准方法和扫查方法后,也可参照使用,对缺陷的位置、幅度和长度进行测量,缺陷的评定由合同双方商定,或参照有关常规超声标准。

GB/T 34885-2017标准规定了电磁超声检测的一般原则,为有关产品、设备、材料电磁超声检测标准或检测工艺规程的制定提供指导。电磁超声检测方法非接触,不需要耦合剂,适用于高温、低温、干燥或真空环境下的检测,目前在铝合金厚板探伤方面应用较广,铝压铸件的探伤也可参照使用,探伤时应根据检测对象、目的或用户要求采用相应的标准进行结果评价。

GB/T 39240-2020为2020年11月发布的首次制定标准,将于2021年6月实施,修改采用ISO 16810:2012《无损检测 超声检测 总则》,该标准适用于最低要求下的超声检测,规定比较宽泛,具体要求根据相应产品标准、规范、合同文件,可作为编制检测工艺规程的参考。检测时应按相关文件要求扫查,这些要求应包括扫查区域和扫查方向,也可包括探头类型、尺寸、频率和声束角度,记录检测结果和评定。

3、渗透检测标准

GB/T 5097-2020新版标准等同采用ISO 3059:2012《无损检测 渗透和磁粉检测观察条件》,为第二次修订,首次版本为GB/T 5097-1985,该标准规定了渗透检测观察条件的控制要求,包括对白光照度和紫外辐照度的最低要求及其测量方法,适用于以肉眼观察的检测方法。

GB/T 18851.1-2012与JB/T 9218-2015技术内容大致相同,GB/T 18851.1-2012等同采用ISO 3452-1:2008《无损检测 渗透检测 第1部分:总则》,两个标准规定了用于检测被检材料表面开口不连续(如裂纹、重皮、折叠、气孔和未融合等)的渗透检测方法,适用于铝压铸件。渗透检测技术经常使用有害、易燃和(或)挥发性的材料,因此应注意预防。标准中详细规定了常规检测流程:a.准备和预清洗;b.施加渗透剂;c.去除多余渗透剂;d.施加显像剂;e.观察;f.记录;g.后清洗。按流程检测完后记录检测结果(检测出的不连续的描述)。

JB/T 12465-2017规定了另一种用于检查零部件表面质量的无色渗透检测方法,适用于检测铝压铸件表面开口的线性不连续或缺欠,如裂纹、划伤等。标准采用相对安全、环保的无色渗透检测材料,减少对检测人员及环境的伤害,但也不排除可能是有害、易燃和(或)挥发性的材料,因此应做好防护。无色渗透检测流程更简单,省去了传统检测中去除多余渗透剂和施加显像剂的环节。

4、工业CT检测标准

GB/T 29070-2012适用于铝压铸件内部缺陷的工业CT检测,缺陷检出能力可由用户根据其检测应用需求提出,通常用可分辨的最小气孔直径、最小裂纹尺寸等来描述。检测前应根据检测要求,按相关标准编制工艺规程,按工艺规程进行检测,并结合有关评判标准,对图像进行分析和评判。

GB/T 36589-2018适用于铝压铸件内部缺陷检测、测量,参照制定的检测工艺卡对射线源参数、探测器参数、扫描方式、视场直径、图像矩阵、检测位置等进行设置,开启射线源,进行检测扫描、图像处理和分析。参照标准附录C典型缺陷(气孔、夹杂、缩孔、疏松)对检测图像中的缺陷类型进行评判。以铝压铸件的技术文件、图样、工艺条件或相关检验标准为依据,作出检测结论。

结语

汽车用铝压铸件无损检测技术各具特色,射线检测、超声检测和工业CT检测主要是针对被检测工件内部缺陷,渗透检测主要是针对被检测工件近表面缺陷。X射线检测对体积型缺陷(如孔类、夹杂类)比较敏感,检出率很高,但对于面积型缺陷(如裂纹类)则比较容易漏检。超声检测对面积型缺陷(如裂纹类)较敏感,对体积型缺陷(如孔类、夹杂类)及近表面缺陷不太敏感。渗透检测对形状复杂的裂纹、疏松、夹杂类等缺陷也可一次全面检测,便于现场使用。工业CT检测可以直观地分辨出工件内部缺陷的形貌、尺寸、位置等信息,是铝压铸件无损检测和评价的最佳手段,且随着大数据、云计算技术快速发展,很多公司已经开始研究缺陷的智能检测方法,以大量实际数据作为缺陷识别依靠,提高效率的同时保证检测质量,这也是未来缺陷检测技术发展的必然趋势。

铝压铸件内部缺陷无损检测多为通用方法类标准,需要按合同、技术条件、图纸或其他协议等规定的验收标准,编制检测工艺规程,并进行检测和结果评定。未来可能要满足铝压铸件内部缺陷在线常规检测和离线精细检测,完善基于缺陷自动识别技术和质量评级,相关标准的制修订应充分考虑新技术、新要求,明确内部缺陷检验方法和验收指标,形成完备的体系,更好保证产品质量。

作者:文浩、夏德志、王福泉、 陈嘉亮、黄劲

工作单位:广东省肇庆市质量计量监督检测所

来源: 中国压铸