以内衬为TA2工业纯钛、外套为20钢的复合管为研究对象,采用BNi2非晶合金箔为中间层,在氩气保护下,在1130~1200℃焊接温度下对钛/钢复合管进行瞬时液相扩散焊接,研究了焊接温度对钛/钢复合管接头组织和性能的影响。结果表明:不同焊接温度下的接头均成形良好,无孔洞、裂纹等宏观缺陷。随着焊接温度的升高,钛侧焊缝等轴晶组织长大,发生α→α'+β相变,焊缝边界逐渐模糊;钢侧焊缝针状铁素体和珠光体变粗大,黑色脆性相逐渐消失,中间层元素和母材元素的扩散距离增加。不同焊接温度下接头在拉伸时均先在钛侧焊缝处断裂,随着焊接温度的升高,接头抗拉强度先升高后降低,在1180℃时接头抗拉强度最高,为460MPa,断裂方式为脆韧混合断裂。

一、试样制备与试验方法

试验所用钛/钢复合管外径为42mm;其中基材为工业纯钛,厚2mm,覆材为2钢,厚3.5mm,统一加工长度为55mm。BNi2非晶合金箔片厚度为30~40μm,经差热分析得到其熔化温度范围在974~990℃。

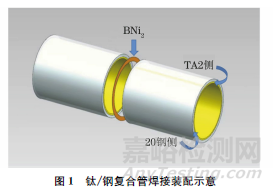

对长度为55mm的待焊钛/钢复合管端面进行精车,砂纸细磨,丙酮清洁,同时配制稀硫酸去除BNi2中间层氧化膜备用。设置焊接温度区间为1130~1200℃,温度间隔10℃,保温时间240s,压力3MPa。开放环境下采用氩气保护,在扩散焊机上对钛/钢复合管进行焊接,焊接试样装配见图1。用线切割截取金相试样,经过镶嵌、预磨、抛光然后进行腐蚀,由于基材与覆材物理化学性能差异较大,对20钢侧界面用体积分数4%的硝酸酒精溶液腐蚀,TA2工业纯钛侧(以下简称钛侧)界面采用由体积分数3%HF、6%HCl和6%HNO3组成的溶液腐蚀。采用光学显微镜观察接头显微组织。采用扫描电子显微镜(SEM)及能谱仪(EDS)对焊接接头20钢侧与钛侧界面的微观形貌、微区成分及各元素扩散情况进行观察与分析。采用电子万能力学试验机对接头进行室温拉伸试验,在焊接接头上以焊缝为中心截取尺寸为100mm×10mm×5.5mm的拉伸试样,拉伸速度为1mm·min-1,同一焊接温度下的试样测3次取平均值,并采用SEM对拉伸断口形貌进行观察。

二、试验结果与讨论

2.1 接头的显微组织

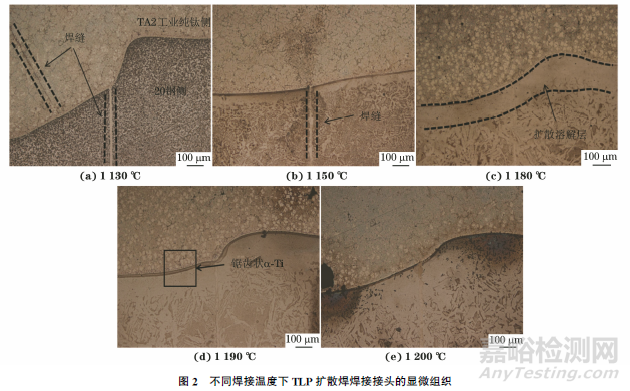

焊接前钛/钢复合管20钢侧组织为铁素体与黑色块状分布的层片状珠光体;钛侧为细小等轴状α相固溶体。观察发现,不同焊接温度下钛/钢复合管TLP扩散焊接头成形良好,无孔洞、裂纹等宏观缺陷。选取5组具有代表性的焊接温度进行分析,结果如图2所示。当焊接温度为1130℃时,接头两侧均有明显焊缝存在,母材组织均匀。当焊接温度为1150℃时,20钢侧界面出现扩散溶解层,由于钛导热性差,高温条件下α-Ti等轴晶长大,焊缝边界模糊。当焊接温度为1180℃时,钛侧α相晶界处析出大量β第二相;而钛/钢复合界面由于焊后冷却结晶温度区间窄,接头冷却速率快,β相不能完全转化为α相,从而使界面处出现不规则锯齿状组织。当焊接温度为1190℃时,钛侧组织由α+β双相组成,钢/钛复合界面呈现较多不规则锯齿状α-Ti相;20钢侧焊缝变窄且无残留脆性相,组织由粗大针状组织组成,这是因为在1150~1200℃温度范围20钢的铁素体与珠光体长大,此时铁素体多为粗大的针状组织。当焊接温度达到1200℃时,钛侧组织由焊接前的单相等轴状转变为α+β双相态;20钢侧仍由铁素体+珠光体组成,但针状铁素体组织变粗。

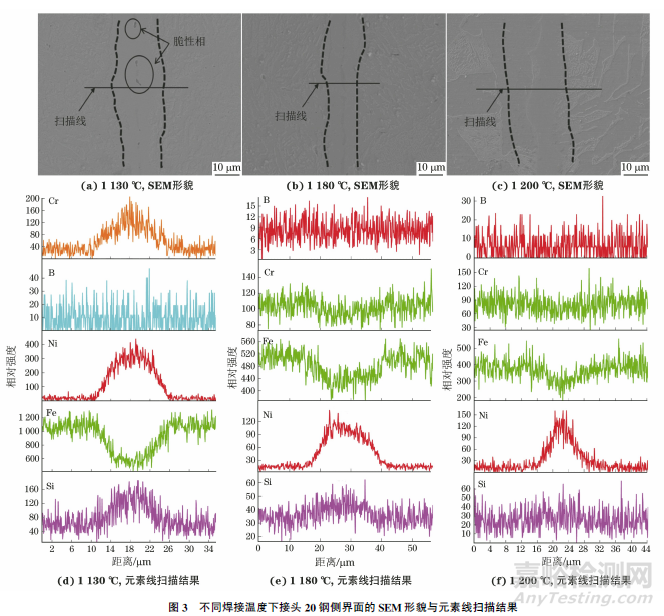

2.2 接头20钢侧微观形貌与微区成分

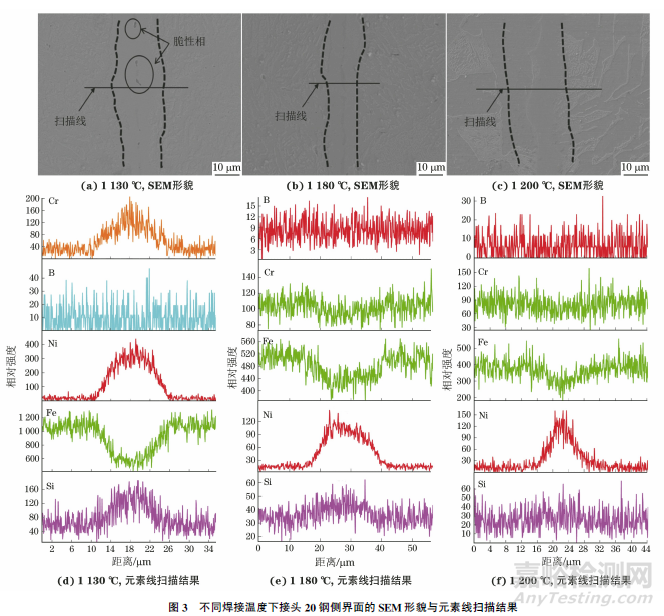

由图3可见,当焊接温度为1130℃时,20钢侧焊缝宽度约90μm,焊缝中存在残余黑色脆性相,表明中间层材料在此温度下扩散不充分,硼、铬元素分布比较均匀,在连接区域过渡平滑;20钢侧母材中铁元素由两侧向焊缝扩散,但扩散距离较短,线扫描曲线呈“凹坑”状;而焊缝中镍元素的线扫描曲线有明显突出峰,说明镍元素存在富集。当焊接温度为1180℃时,20钢侧焊缝中没有残余中间层及脆性相,铁、镍、铬元素的扩散距离增加,线扫描曲线逐渐平滑,说明接头元素分布均匀,接头质量较好。当焊接温度为1200℃时, 20钢侧焊缝变宽且界面弯曲,铁元素扩散充分,线扫描曲线近乎直线,镍元素在焊缝处发生富集,硼元素在焊缝中分布均匀,硼是一种强烈的表面活性元素,因其原子半径小,可作为降熔元素促进其他元素扩散。

2.3 接头钛侧的微观形貌与微区成分

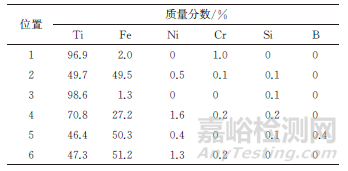

表1 图4(b)中不同位置的EDS分析结果

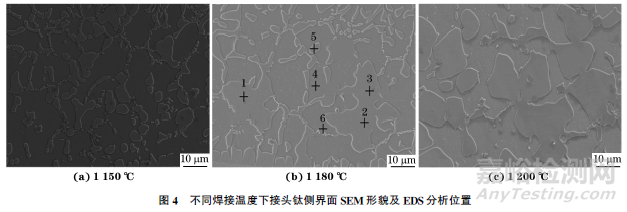

观察发现,在焊接温度为1150,1180,1200℃时钛侧焊缝模糊,没有明显连接界面。为确定钛侧焊缝形貌及元素分布情况,分别选取1150,1180,1200℃焊接温度下的微观形貌进行观察。由图4可以看出,钛侧接头组织均由α+β双相等轴晶组成,随着焊接温度升高,α-Ti晶界处分布的β-Ti长大粗化。由表1可见,图4中点1、3的成分相似,其中钛元素质量分数高达90%,铁元素质量分数仅为2%,因此推测此位置为钛侧基体;点2、5、6处钛元素和铁元素质量分数分别约为50%;点4处钛元素质量分数为70%、铁元素质量分数为30%,铁元素含量较高的原因可能是除中间层中含有少量铁元素扩散进入外,20钢侧铁元素也向钛侧进行了异质迁移,因此,推测此处为焊缝。

2.4 接头的抗拉强度与断口形貌

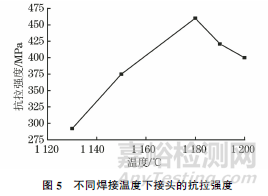

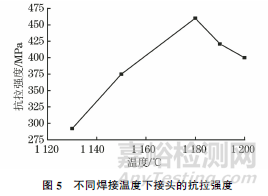

由图5可见,随着焊接温度从1130℃升高到1200℃,接头的抗拉强度先升高后降低。随着焊接温度升高,钛侧α-Ti等轴晶被晶界处不断析出的β-Ti占据,部分α-Ti转化为α'-Ti。在长时间高温条件下焊缝晶粒长大,同时在压力作用下晶粒产生畸变,中间层元素与母材元素扩散距离增加,黑色脆性相消失。随着中间层元素在母材溶解扩散量增多,以及钛在相变温度下与20钢侧铁、碳等元素形成TiFe、TiFe2、TiC金属间化合物和有限固溶体,接头强度提高。当焊接温度为1180℃时,接头的抗拉强度最高,为460MPa。随着焊接温度继续升高,20钢侧晶粒尺寸增大,导致力学性能下降。

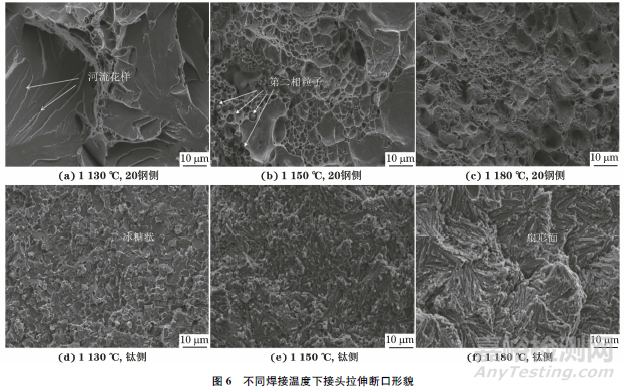

在拉伸试验过程中,所有接头均先在钛侧焊缝处开裂,然后在复合界面处开裂,最后在覆材处开裂。这是因为钛侧的热膨胀系数(9.5×10-6K-1)与20钢的热膨胀系数(12.8×10-6K-1)相差较大,焊缝处存在热应力,且在焊接热循环下钛侧发生α→α'+β转变,使接头塑性变形抗力增大,强度提高,韧性降低,所以断裂先发生在钛侧;钛侧断裂时复合界面处所受的切向力大于基材与覆材之间的结合力,因此钛侧断裂后复合界面处发生开裂。由图6可见:当焊接温度为1130℃时,20钢侧接头断口形貌为平坦河流花样,有解理棱,该断口为脆性断裂,力学性能较差;钛侧断口类型则为沿晶断裂,断口呈光滑小平面冰糖状花样,这也是典型的脆性断裂特征。当焊接温度为1150℃时,20钢侧断口中存在部分尺寸均匀的第二相粒子,韧窝大小不一;钛侧晶粒尺寸长大,组织不均匀,第二相粒子及黑色脆性相处易产生应力集中,导致裂纹萌生,从而降低接头力学性能。当焊接温度为1180℃时,20钢侧断口中未观察到第二相粒子,韧窝尺寸不均匀;钛侧断口中有明显的解理台阶和拉伸作用下形成的波纹状扇形面,解理台阶为典型脆性断裂特征;此温度下接头拉伸断口为典型的脆韧混合断裂形貌特征。

三、结 论

(1) 在不同焊接温度下,以BNi2非晶合金箔为中间层对钛/钢复合管进行TLP扩散焊后,接头成形良好,无孔洞、裂纹等宏观缺陷。随着焊接温度的升高,钛侧焊缝等轴晶组织长大,发生α→α'+β相变,焊缝边界逐渐模糊;20钢侧焊缝针状铁素体和珠光体变粗大,黑色脆性相逐渐消失,中间层元素和母材元素的扩散距离增加。

(2) 不同焊接温度下接头均先在钛侧焊缝处断裂,随着焊接温度的升高,接头的抗拉强度先升高后降低,当焊接温度为1180℃时,抗拉强度最大,为460MPa,此时焊缝组织均匀,无黑色脆性相生成,元素分布均匀,断裂形式为韧脆混合断裂。