您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-23 20:33

【简述】产品在市场上运行一段时间后功能异常,主要是一个交换芯片失效,与现场微环境温度循环密切相关,分析和解决过程值得记录,包括最后技术合作的得与失。

【源起】产品在市场上一个局点运行一年多出现失效。通过分析,发现内部焊球出现裂纹。这很奇怪,芯片本身的可靠性设计及封装级可靠性试验,特别是温循试验都是符合标准,一般是超越标准的,为什么会出现内部焊球裂开失效呢?

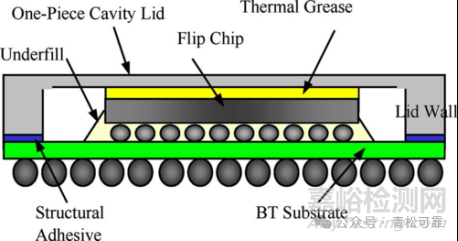

【简要说明】下面是普通 FCBGA芯片示意图,对于内部焊球的应力,主要是封装树脂、硅芯片、衬底材料的CTE 差异较大,在温度变化时产生应变,多次就可能产生裂纹直至断裂失效。为了提升可靠性,增加 Underfill就是为了保护内部焊球,怎么还会失效呢?

(源于网络,仅供示意)

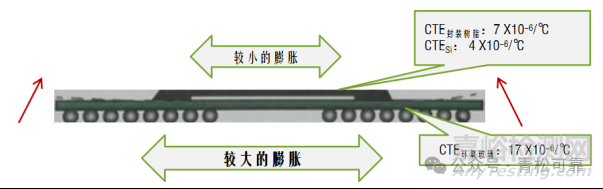

(示意图,CTE不同,温度变化造成应力不同,FPBGA常关注点)

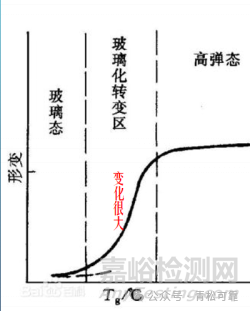

在没有出现该问题前,说到开裂,首先想到的外部焊球,如上FPBGA的四角焊点。应力主要是“温度循环”,相关的实验及寿命预测有很多资料。这次失效是内部焊球,是不是也与温度循环相关,为什么温度循环会多呢?到现场查看才了解到:运行设备是在原来的大机箱里面,温度出现两级调控,造成频繁温循,这在先前没有想到。但温度变化幅度并不大,十几度变化也难以在这么短时间内造成失效。还有什么原因呢? 温度在70℃ 左右变化,这是个疑点,Undefill 材料的 Tg 就是 70℃,是不是这个相关呢?在选择Underfill 材料时,会材料的粘附特性、延伸率、CTE、及弹性模量等参数都有明确要求,玻璃化转化温度也会考虑。新品实验一般会超过实验标准,没有问题就认为合适。而这次的现场环境温度,循环次数确实远远超过了原来的假设。是不是这个原因呢,通过初步查询资料,在这个温度上下,材料的特性变化非常大(如下图),再按照原来的参数特性进行分析,是不对的。在 Tg 上下,玻璃态和高弹态的变化,CTE 、模量参数变化都很大,粘附特性、延伸率等与 材料发挥固有作用的特性都在变化,原来的分析和验证结果都已经失效。面对市场的失效,结合现场的场景应力(频繁的温度循环),到材料特性,初步认为失效原因自洽了。现场解决措施先落地:修改温度控制方式,换单板。

在后面长长地寻找失效机理的时间中(跨年度),没有再出现失效,表明现场改进措施有效。同时根据调研,还落实了一条原则,Underfill 材料不再选取 Tg 比较低的型号(主要是70℃),后面都是100℃以上的。原来较低也是因为 IC 本身的工作温度较低,随着功耗增加,实际工作温度提升。

(填充材料在Tg温度上下形变变化示意图,源于网上,略作修改)

这个案例后续拖得长,与找机理和量化密切相关。材料参数稳定的情况下,温循寿命有相对成熟的模型,结合具体参数,仿真分析结果比较可信。但在这个案例中,定性分析有了,初步措施也有了,要进行量化遇到了挑战。在 Tg 温度点上下的 材料参数变化较大,整个变化区间应力变化较大,累积效应怎样来判断实际是没有历史经验,参数提取,仿真分析,实际验证整个循环做下来,耗费了很多业界专家资源。虽然付了钱,整体项目结果还是有些疑问。

有价值的收获:首先是解决了以往不了解的问题,从预防角度看:

1、对现场温度应力要有更多的了解,实际环境温度,还有单板的微环境温度,及变化频率及幅度。

2、芯片的实际微环境温度发生了变化,由于性能提升,平均温度比原来高。这也是为什么早期 FCBGA的underfill 材料 Tg 在 70℃下可靠性满足要求,后面变成风险。所以选择材料的 Tg 温度点提高也是合理的。当然还有其它参数也要适配,包括成本。

3、随着芯片的复杂程度提高,可靠性挑战增加,在前段强化可靠性设计,包括分析、验证与量化,都是必然趋势。同时由于新材料增加,结构复杂,时间缩短,对这个目标的挑战更大,后续再慢慢说。而在这个案例中,如果正向设计思路和选择已经明确,对于异常,后续不存在的场景投入量化工程,不仅是技术的难度,项目的整体效果也大打折扣。

快变易显,慢变难防?

更重要的是把现场信息建立合适的联系,才能正确设计与分析。

来源:青松可靠