您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-17 21:23

1 序言

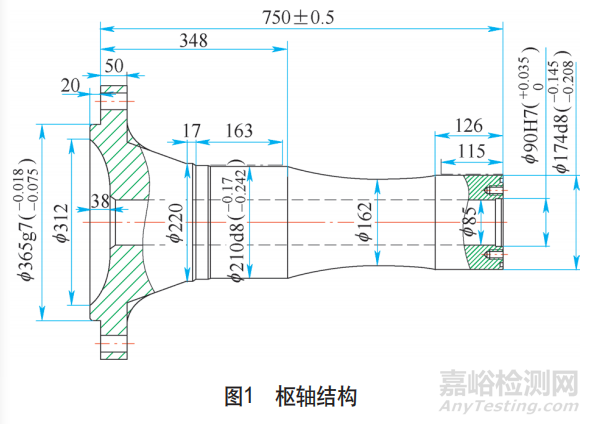

42CrMo属于高强度合金钢,具有较高强度和韧性,综合力学性能良好,淬透性高,且无明显的回火脆性,调质处理后有较高的疲劳极限、抗冲击性能,且低温冲击韧度良好,常用于制造要求具有一定强度和韧性的大中钢件。我公司选用42CrMo钢用于一种大型枢轴制造,工艺路线为:毛坯锻造→正火→粗加工→调质→精加工→感应淬火外圆→磨外圆。该枢轴结构如图1所示。

2 故障件概况

枢轴在调质淬火时产生裂纹,位置处于枢轴根部与法兰过渡圆弧区,整体沿径向断裂并延伸至大端法兰处,枢轴整体裂开,裂纹形态及位置如图2所示。

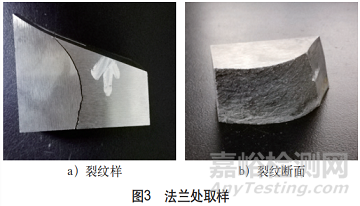

该件的调质工艺为:840℃保温3h,出炉后油冷淬火,淬火时间30min,淬火油使用好富顿K油。该 种类型产品已生产多批次均未发现裂纹情况。为分析裂纹原因,针对裂纹工件在大端法兰处取样,对 化学成分、金相组织及裂纹进行分析。在法兰裂纹处取样(见图3)进行分析,

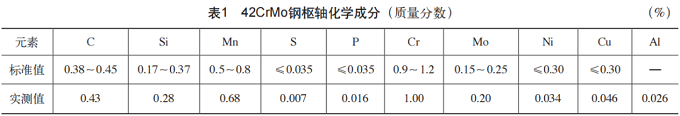

化学成分分析结果见表1,

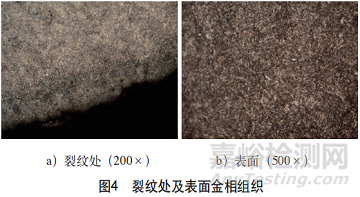

金相组织如图4所示。

从分析结果可知,化学成分符合42CrMo钢技术要求;表面硬度实测为296HBW(符合要求值277~331HBW);金相组织为回火索氏体,心部组织为回火索氏体+铁素体。工件裂纹为弧形裂纹,且裂纹两侧无脱碳现象,证明该处调质淬火前无裂纹,并未发现其他明细异常。理化分析人员依据试样判定为调质淬火时因应力过大而造成裂纹。

针对该问题,笔者分析认为,由于该件外形尺寸较大,取样困难,选取试样切取位置为较易取样区,该位置可能为裂纹扩展区,而不是裂纹起始位置,应进行进一步分析。由于枢轴未完全断裂,无法通过裂纹断口查找裂纹源。为进一步分析裂纹原因,拟采用切割方式割开工件查找裂纹源,火焰或等离子切割可能会对断裂位置产生影响,故采用线切割方式对故障件轴部过渡区处裂纹位置进行切割,切割至直径1/3处时,枢轴断裂成两段。

3 裂纹原因分析

线切割后断口形态如图5所示。

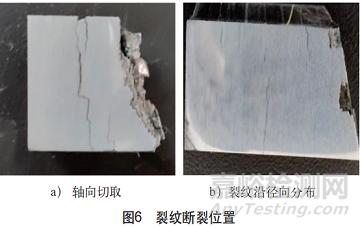

断口心部呈现褐色,外部为正常金属色。心部褐色为非正常色,推断褐色可能为氧化所致。分析认为,该件调质淬火前心部应已存在裂纹,且裂纹形成后在后续的锻造、正火及调质时发生氧化,因此会呈现非正常的褐色。为验证这一判断,对褐色区域进行取样分析。试样从心部沿轴向切取,试样切取及处理后发现存在多处裂纹,且裂纹沿径向分布,如图6所示。

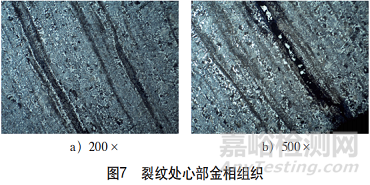

对试样进行分析发现,试样存在明显带状组织(4级),如图7所示。

裂纹沿带状组织方向分布,多条且大致平行,与锻造方向垂直。笔者分析认为,枢轴调质开裂前已存在裂纹,且裂纹存在于心部,表面无裂纹,调质时由于组织应力及热应力的影响而造成裂纹扩展,同时带状组织也有一定影响。因此,应进一步分析锻造过程是否存在锻造温度不足、锻造比不合理等问题。

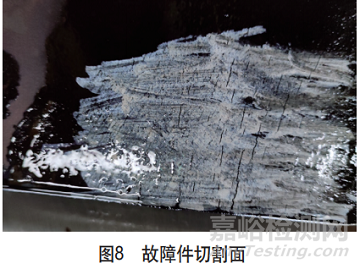

为避免问题件流入市场,对在制品进行排查,使用超声波探伤机对全部在制品进行无损检测,发现2件异常,排查生产序列号显示,2件异常产品与裂纹故障件生产序列号显示为同一批锻造生产。为验证前期分析判断,对排查出的异常件沿轴向进行线切割,从切割面可明显看出,内部存在多条明细裂纹,并与锻造方向垂直,如图8所示。

经进一步验证,判断该裂纹是锻造过程中产生的。

4 结束语

1)枢轴断裂的直接原因应为该件锻造过程中形成的锻造裂纹,该裂纹在调质淬火时扩展,同时带状组织的存在对裂纹也有一定影响。

2)故障分析时,应仔细查找裂纹源,取样位置不同对分析结果影响巨大,因此应仔细查找原因,从源头分析,避免方向错误。

3)应加强原材料入厂检测,避免问题件流入生产工序

来源:热处理生态圈