您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-23 22:22

摘要:为提升电动汽车的行车安全性,揭示电动汽车车用动力电池包底部在机械滥用下的力学特征及行为特点,对电池包底部碰撞工况进行事故统计分析,设计了一种整车工况下电池包底部机械滥用的碰撞测试方案,探索电池包底部机械滥用过程中电池电压及结构等变化。结果表明:新能源汽车动力电池底部与障碍物作用过程为跳跃式接触,变形模式为锯齿波式;试验后模组内部结构凹陷变形及损坏无法识别,车辆若继续充放电使用,行车风险较大。最后指出当前底部碰撞工况存在的问题及未来研究重点,为新能源电池底部防护开发提供了相应的测试方法及研究依据。

关键词:电池包;机械滥用;底部碰撞;安全性;底部防护

0 引言

新能源汽车是实现汽车工业与道路交通可持续发展的必然产物,其中电动汽车是各车企的研发重点,而动力电池是电动汽车最重要的3个核心总成之一,动力电池的底部碰撞防护技术成为研究的重点[1]。

车辆在实际行驶过程中,在路肩石、上下陡坡、坑洼路面及石块凸起路面等路面工况下,电池包底部存在障碍物挤压及剐蹭风险,从而导致电池包变形甚至破裂等,如电池包冷却系统破损、电芯热失控或内部出现短路等现象,最终造成电池包热失控引起起火或爆炸,因此实际行驶过程中的机械滥用会给车辆使用带来非常大的安全隐患[2]。

目前针对新能源汽车的整车碰撞试验结果分析及方案优化主要集中在车辆前碰、侧碰和后部电池包碰撞,而对电动汽车在整车系统功能完整下电池包受底部碰撞或冲击试验的研究较少。Maleki[3-4]和Lamb等[5]通过不同机械滥用试验,来获得单体的机械响应并分析不同因素对单体内短路的影响;Xia等[6-7]基于碰撞过程模拟电池包的局部挤压过程,研究单个电池单元在底板被破坏过程中电池失效因素的影响。而车用动力电池系统是由多组电池单体,并附加电管理、热管理以及结构封装组件构成,形成一个集电、热、机械等性能于一体的复杂系统,考虑布置位置要求等特殊性,目前没有完全成熟的底部碰撞试验方法及相关标准[8-9]。

文中通过提取典型底部碰撞工况,分析车辆在正坎场景典型工况下发生底部碰撞的条件,得到影响底部发生碰撞的影响因素,结合工况设计正坎场景工况下的整车验证试验,并对试验后电池包底壳及内部模组结构变形、电池电压变化以及与行车障碍物间相互作用力的关系进行研究与分析。

1 底部碰撞试验典型工况设置

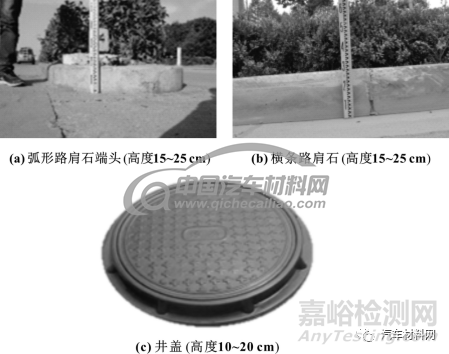

国内路况比较复杂,底部碰撞障碍物各式各样,且底部碰撞并非真正意义上的交通事故,事例素材较少,信息不全且准确性不高。为能有效提取典型工况,对实际事故统计中的障碍物进行归类分析,得到障碍物典型类型如图1所示。

图1 行车障碍物典型类型

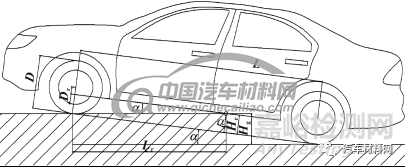

根据CJJ 37—2012《城市道路工程设计规范》,当路肩石设置在中间分隔带、两侧分隔带时,外露高度为15~20 cm;当设置在路侧带两侧时,外露高度为10~15 cm,施工误差要求是±1 cm。此外,根据中国交通事故深入研究(China In-Depth Accident Study,CIDAS)数据库统计,新能源车底部碰撞案例中,其中路肩石是最常见的乘用车底部破坏场景,而对路肩石实际高度数据统计,路肩石实际高度主要集中在15~25 cm,约占采样样本数据的95%,且最常见的事故场景多以正坎导致的底部损伤为主,正坎场景几何关系示意如图2所示。

图2 正坎场景几何关系示意

由图2可知,轴距为L,障碍物高度为Hg,电池包底部(假设电池包布置于车辆底部,平行于地面)离地间隙为Hr,α为车辆纵梁平面与地面水平面的夹角,Lr为前轮距障碍物水平距离,D为车辆行驶中的车轮直径,Dr为车辆纵梁平面与车轮中心的距离。由图2所示的正坎场景中车辆与路肩石相对几何关系可知,电池包底部发生碰撞的条件是:

Hr≤Hgcos α-Lsin αcos α+Lrsin α。

(1)因

(2)把式(2)代入式(1),可得电池包底部发生碰撞的影响因素条件为:

(3)由式(3)可得,电池包在底部发生碰撞条件下,汽车的离地间隙Hr与轴距L、车轮直径D、车辆纵梁平面与车轮中心的垂直距离Dr、车辆纵梁平面与地面水平夹角α及障碍物高度Hg的关系。因此,已知电动汽车电池包的离地间隙、轮胎型号、车辆与地面的夹角及轴距,便可确定其发生底部碰撞的条件。

1.1 碰撞速度设置

在CIDAS统计事故案例中,提取有效事故案例,其中发生概率超过80%的速度范围见表1,而底面路面剐蹭,其中超过46%的速度范围为15~35 km/h,试验速度选取中间值设置为25 km/h。

表1 不同事故场景的碰撞速度分布

1.2 障碍物材质及位置设置

在内部收集的101个较完整的有效案例中,案例信息包含事发地点的图像、车速信息、损坏程度等,分析发现障碍物强度中占比97%的是刚性障碍物,即较松软地锚占比极少,因此典型工况选用刚性壁障物。

另外,从统计的结果发现电池包发生碰撞损坏位置主要集中在前部(62%),因此典型工况研究选取电池包前部位置作为碰撞位置。

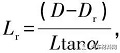

1.3 障碍物形状设置

从实际收集的电池包托底损坏情况来看,90%以上的障碍物实际的初始接触面很小且主要分为球面和锥形两类,电池包底部损坏形式如图3所示。

图3 电池包底部损坏形式

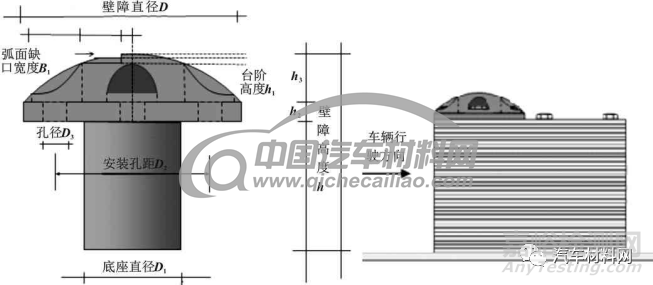

结合上述统计结果分析,此次试验壁障类型采用球面形式,壁障端头采用直径D为300 mm的弧形球面端头,壁障高度h为150~300 mm,如需增加壁障高度可通过垫板调节。为同时兼顾锥形障碍物,在障碍物顶部与水平切口台阶预留高度差h1为20 mm,壁障弧面处设有4处对称弧形凹槽,便于在凹槽平面内设有安装孔,孔距为对称分布。行车障碍物及安装示意如图4所示。

图4 行车障碍物及安装示意

1.4 典型工况总结

文中对电动车底部撞击试验方案进行如下相关设计。①在行进过程中车辆前端被抬高,车辆后部下沉,确保行车障碍物撞击电池包底部第一接触位置,车辆平面与地面的坡度系数为10%;②试验速度设置为25 km/h;③撞击位置选取原则:选取电池包前部位置作为碰撞位置。

2 试验验证

2.1 试验方法

2.1.1 试验流程

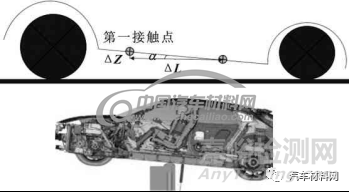

车辆在底部碰撞试验过程中,为保证试验方案的可行性以及确保底部障碍物能顺利撞击要求的撞击点,车辆姿态需重新调整,即车辆前部被抬高,后部下沉,车辆纵梁平面与地面水平面的坡度系数为10%。车辆底部碰撞位置示意如图5所示。

图5 车辆底部碰撞位置示意

车辆纵梁平面与地面水平面的夹角α=arctan(ΔZ/ΔL),定义第一接触点后,即α=5.7°。为实现车身姿态调节,前悬架通过可调节螺杆挂钩将前悬架调到最大行程并钢化,后悬架去掉悬架弹簧将悬架行程压缩到最短并固化。

具体的试验流程如下:

(1)测试前执行功能测试,检测电池包电池容量、绝缘电阻、模组电池电压等监控参数。

(2)使用三坐标测量仪标记出第一接触点坐标值,做好标记点并做好记录,同时确保石块模拟障碍物顶端撞击位置为电池包第一接触点位置。

(3)后轮的两个减震弹簧拆除,使试验车辆处于前高后低状态。在左右两侧前减震弹簧与摆臂之间焊接高度可调节螺杆,焊接螺杆时,确保顶部与车身接触地方焊接牢固,防止车身撕裂。车载设备安装完后,在驾驶员侧和前排乘员侧位置分别配置两个相当于HIII50%的配重假人,记录试验质量。

2.1.2 传感器位置布置

传感器位置布置要求如下:

(1)在车身左右B柱底部及门槛前后位置安装三轴加速度传感器及车辆中央通道处安装角度传感器,用以监控电池包底部与障碍作用过程中车身姿态变化。

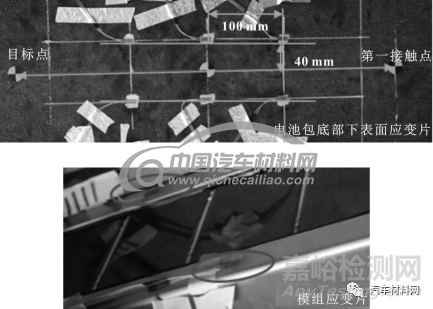

(2)在电池底部下表面左前、左后、右前及右后位置粘贴X、Y、Z三轴加速度传感器,并在电池包底部撞击第一接触点位置及目标点区域内每隔100 mm粘贴6个Z向单轴加速度传感器,同时在其附近粘贴6处应变片,并在被撞击位置对应的电池模组中间位置粘贴2处应变片,通过上述传感器采集电池包在底部碰撞的冲击变化过程及电池包变形量等参数,具体布置如图6所示。

图6 电池包底部应变片粘贴

(3)在底部障碍物处安装三轴力传感器,采集车辆在底部碰撞过程中的相互作用力。

(4)电池模组表面布置2~3个温度传感器,监控碰撞过程中电池包温度变化过程。

(5)布置电压传感器,采集被撞击位置对应的电池模组中电池模块的电压变化量。

2.2 试验结果及分析

以某纯电动车型作为方案验证对象,实施24.5 km/h的电池包底部碰撞试验,所用电池包为三元锂离子电池,额定电压346 V,额定容量150 Ah,电池模块内包含16块电池组,电池组布置主要分为前后布置,电池组间及电池组合外壳间,包裹有泡沫塑料层。每个电池组有6个软包锂离子电池单体构成,电池单体额定电压为3.7 V。该模块在实际车辆安装中,Z向代表车辆的底部碰撞,电池模组处于满电状态进行试验。试验完成后分别从电池包整体结构、车辆试验过程姿态变化、电池包底部壳体应变及目标模组中电芯电压变化等参数分析试验结果,评估电池包风险。

2.2.1 电池包结构检查及变形量分析

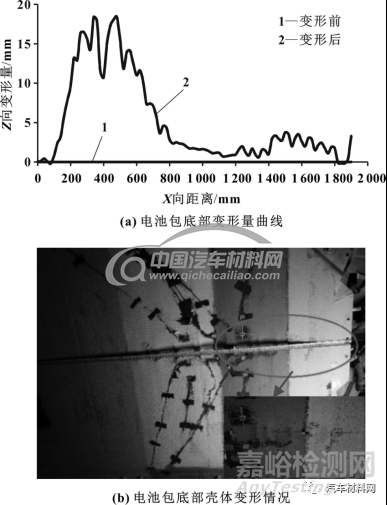

图7为电池包底部壳体变形情况及变形量曲线。

图7 电池包底部壳体变形情况及变形量曲线

由图7可知,电池包壳体在与障碍物作用过程为跳动式接触,变形模式呈锯齿式变形,这主要因为车辆电池包底部壳体及内部加强筋与障碍物持续作用,从三坐标测点数据分析电池包变形量曲线及数据,最大变形量为18.5 mm,变形量最大位置为实际第一接触点位置向后100~400 mm。检查目标模组内部,模组内电芯位置底部有明显凹陷变形,凹陷量最大为2~3 mm,变形量小于4.5 mm,电芯未发生热失控现象。此外,目标模组在底部撞击过程中因前端上抬,前端固定板断裂,同时位于目标模组下方的水冷板局部有明显变形,整体未出现破损泄漏。

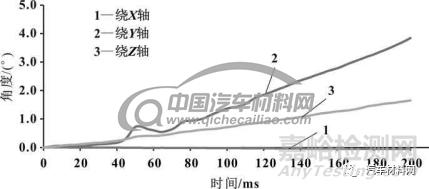

2.2.2 车辆试验过程姿态分析

图8为碰撞过程中车身姿态变化曲线。由图可知,在接触壁障之前车辆绕Y轴没有发生偏转,在碰撞过程中,整车整体偏转角度在0.1°以内,基本保持设定的车辆姿态。车辆在向前行驶碰撞过程中,电池包底部撞击石块模拟障碍物,前部车头向上被抬高,车辆绕Y轴向上偏转。车辆绕X轴无变化,说明车辆在撞击过程中,车身姿态并未出现左右侧翻变化。

图8 碰撞过程中车身姿态变化曲线

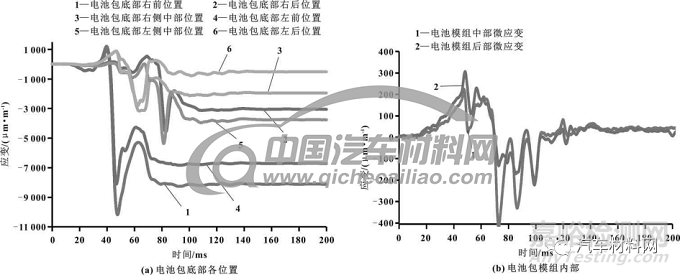

2.2.3 电池包壳体应变分析

图9为电池包底部各位置及内部模组应变变化曲线。由图可看出,电池包壳体采集位置,即撞击区域内,应变变形从前往后逐渐减弱,但整体应变均不大。此外,对应目标模组中间位置的壳体上表面应变为1.75%,模组壳体几乎无变形。

图9 电池包底部各位置及内部模组应变变化曲线

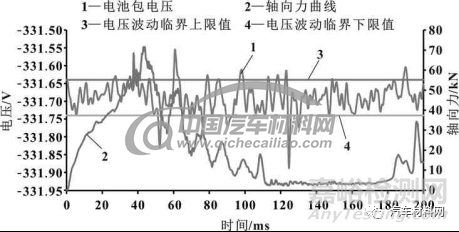

2.2.4 电池包输出电压变化分析

图10为电池包输出电压及壁障轴向力曲线。由图可看出,在障碍物与车辆底部刚接触阶段电压并未发生波动,这主要是此时电芯未受到任何挤压变形。随着电池包底部与障碍物接触力不断变大时,电芯电压提升(约40 ms处);当电池包底部受力减少时,电芯电压(约50 m处)跟随下降;当电池包底部突然不受力时,电芯电压波动下降至最大(约124 ms处)随即恢复原有波动。由图还可看出,电芯如受外部挤压,电芯内部电荷发生聚集导致电压波动,如外部加载持续并不断增大,最终可导致电芯单体严重破裂,从而引发正负极穿过破坏的隔膜材料并接触导致内部短路。

图10 电池包输出电压及壁障轴向力曲线

2.3 试验总结及风险评估

为确保试验安全及数据可靠性,试验前准备需进行详细布置,确保电量在安全可控范围内,车辆行驶中不出现跑偏,考虑车辆Z向变化对电池包底部第一接触点与行车障碍物碰撞位置影响,同时对试验过程中关键参数进行监控,确保整个碰撞托底过程安全有效。文中从试验结果及数据分析对试验中影响电池包热失控等风险事宜进行相关分析及讨论。

(1)从电池包整体结构检查及试验数据分析,碰撞托底过程中电池包壳体有明显变形,电池包内模组整体保持完整,电芯结构有轻微形变,电芯电压有轻微波动,未发生热失控等现象。

(2)底部碰撞后电池包内部中冷却水板发生形变,目标模组固定压板断裂,底部撞击后的电池包已不适合继续使用,但车辆无任何报警提示,若继续使用,风险较大。

(3)水冷板、弹片及电芯发生形变,若继续充放电使用会影响冷却效果及电芯稳定性,行车风险较大。

3 结论

(1)搭建了基于整车系统下的一种电池包机械滥用模拟试验,基于交通事故研究,对电池包在正坎场景下发生底部碰撞条件的过程展开了研究,重点分析了电池包在发生底部碰撞时其结构变形量、电池包壳体应变及电池包与底部障碍物作用过程中输出电压变化。

(2)电池包底部碰撞试验过程中,电池包壳体外部发生形变,内部存在部分结构损坏,若不进行维修,继续充放电行驶,风险较大。

(3)电池包底部发生碰撞时,车辆无任何报警提示,车辆继续行驶风险无法预知。

文中只对某一典型试验工况进行了提炼及研究,后续典型工况的提炼、试验分析及试验评价也将是下一阶段研究的重点。目前对于新能源汽车底部碰撞的试验规范及评价相关标准缺失,属于行业空白,而实际工况中有区别于传统车辆,因电池包布置特殊性,对电池包底部碰撞的试验方法及评价亟须进一步研究,确保新能源汽车行车安全。

参考文献:

[1]白中浩,曹立波,杨健.纯电动汽车用动力电池性能评价方法研究[J].湖南大学学报(自然科学版),2006,33(5):48-51.

BAI Z H,CAO L B,YANG J.Study on methods for assessing performance of power batteries used in pure electric vehicle[J].Journal of Hunan University(natural sciences),2006,33(5):48-51.

[2]陈吉清,刘蒙蒙,周云郊,等.不不同滥用条件下车用锂电池安全性实验研究[J].汽车工程,2020,42(1):66-73.

CHEN J Q,LIU M M,ZHOU Y J,et al.Experimental study on safety of automotive NCM battery under different abuse conditions[J].Automotive engineering,2020,42(1):66-73.

[3]MALEKI H,HOWARD J N.Internal short circuit in Li-ion cells[J].Journal of power sources,2009,191(2):568-574.

[4]CAI W,WANG H,MALEKI H,et al.Experimental simulation of internal short circuit in Li-ion and Li-ion-polymer cells[J].Journal of power sources,2011,196(18):7779-7783.

[5]LAMB J,ORENDORFF C J.Evaluation of mechanical abuse techniques in lithium ion batteries[J].Journal of power sources,2014,247:189-196.

[6]XIA Y,CHEN G H,ZHOU Q,et al.Failure behaviours of 100% SOC lithium-ion battery modules under different impact loading conditions[J].Engineering failure analysis,2017,82:149-160.

[7]XIA Y,WIERZBICKI T,SAHRAEI E,et al.Damage of cells and battery packs due to ground impact[J].Journal of power sources,2014,267:78-97.

[8]全国汽车标准化技术委员会.电动汽车用动力蓄电池安全要求:GB 38031—2020[S].北京:中国标准出版社,2020.

[9]全国汽车标准化技术委员会.电动汽车安全要求:GB 18384—2020[S].北京:中国标准出版社,2020.

来源:汽车零部件