您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-10 23:09

通过恒压微弧氧化设备在锆合金基体表面制备了微弧氧化涂层,运用声发射技术对涂层试样的拉伸过程进行实时监测,通过声发射特征参数的分析与拉伸断口形貌的观察,研究了涂层试样的拉伸失效过程,并运用快速傅里叶变换识别了涂层拉伸失效的频率特征。结果表明:微弧氧化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段;在拉伸过程中,涂层中的微裂纹随机向各个方向扩展,导致涂层在塑性阶段(132~222s)发生集中性剥离脱落现象,且试样断裂前涂层已基本从基体上脱落,仅在断口的局部区域零星分布一些不规则形状的涂层;涂层拉伸失效的频率特征是在0.023,0.039,0.055MHz处出现了3个强烈的信号,并在大于0.8MHz的频段中出现微弱的稳定信号。

01试样制备与试验方法

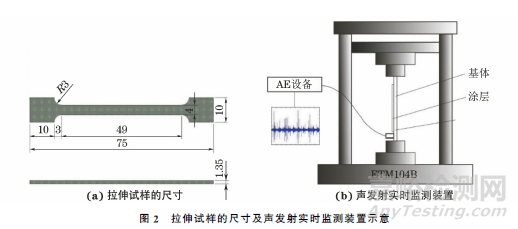

试验材料为Zr-4合金板材,合金表面微观形貌如图1所示,可见表面平整光滑,在合金板上截取尺寸如图2(a)所示的拉伸试样。

采用微弧氧化设备在拉伸试样上制备微弧氧化涂层,电解液为硅酸盐体系,采用恒电压模式,在微机控制电子万能试验机上进行室温拉伸试验,加载方向均为沿试样纵向,采用声发射设备实时监测拉伸过程,声发射信号接收器放置在试样表面,声发射实时监测装置如图2(b)所示,以相同尺寸的无涂层试样作为对比试样。采用光学显微镜(OM)和扫描电子显微镜(SEM)观察微弧氧化涂层表面与截面的微观形貌。

02试验结果与讨论

2.1拉伸前的微观形貌

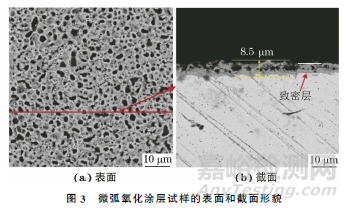

由图3可知,微弧氧化涂层试样表面高低不平,其粗糙度比试验合金明显增大,且其表面呈不规则的多孔结构,细小孔洞的直径为1~3μm,且均匀分布在涂层表面。涂层的多孔结构是在涂层制备过程中由电压超过临界值后对微弧氧化膜发生的介电击穿所形成的。涂层与基体结合处的界面清晰可见,界面上无裂纹和缺陷,表明涂层与基体结合较好。涂层的厚度大约为8.5μm,由外层多孔结构层和内层致密层组成,内层致密层的致密度以及与基体的结合性能直接影响微弧氧化涂层的耐磨和耐腐蚀性能。研究发现,锆合金微弧氧化涂层内外层的成分均为氧化锆。

2.2拉伸性能

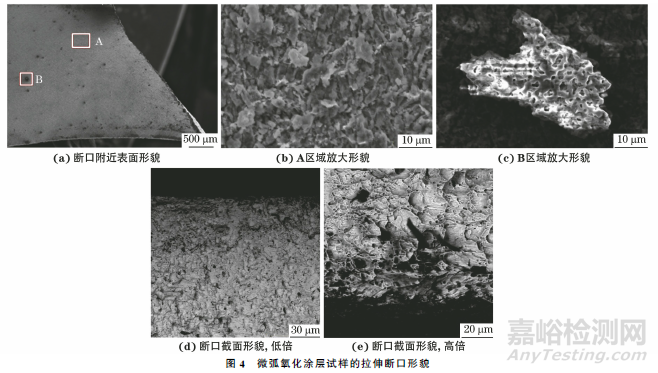

由图4可以看出,拉伸断裂后试样沿与拉伸方向呈45°的角度断裂,说明试样发生韧性断裂,断口属于剪切滑移型断口。试样在断裂前发生了较大的塑性变形,因此试样断口截面尺寸明显变小。拉伸断口较平整,存在较多韧窝,这也是韧性断裂的明显特征。断口附近表面仅局部区域零星附着一些不规则形状的涂层,绝大部分区域表面呈层状形貌,推测这些层状的形貌是涂层脱落后形成的残余形貌。由断口截面形貌也可以看出涂层已从基体上剥离脱落。可知在拉伸试验中断口处的微弧氧化涂层在试样断裂前已基本脱落。

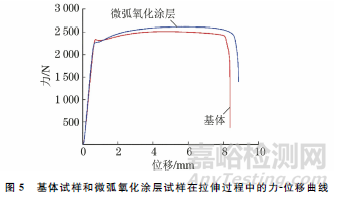

由图5可知,微弧氧化涂层试样在断裂前所承受的最大拉伸应力明显大于基体试样,这表明涂层试样的拉伸性能显著提高。在整个拉伸过程中,基体试样的屈服阶段更显著;在弹性阶段,基体试样和涂层试样的力-位移曲线几乎重合,这表明弹性阶段基体对拉伸性能的影响占主导地位;而在塑性阶段,涂层试样表现出更好的拉伸性能,其抗拉强度、断裂总伸长率等参数均显著提高。可知微弧氧化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段。

2.3声发射特征参数

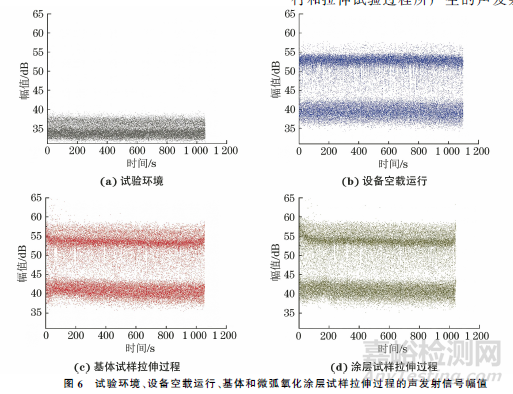

通过对拉伸试验全程进行声发射实时监测,研究涂层破坏脱落的信号,可分析试样在拉伸过程中涂层失效的时间,同时为后续涂层失效的模式识别获取数据。监测对象包括试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸过程。虽然在声发射监测时已经设置20dB的门槛值,但鉴于声发射监测对环境的敏感性较大,且试验环境较为复杂,随机的扰动易对结论产生影响,微弱的声发射信号易被遗漏,因此在设置了一个较低的信号门槛值的同时,仍将监测到的环境信号作为对比。由图6可以看出:试验环境声发射信号幅值主要集中在36dB左右,设备空载运行的信号幅值主要集中在40,53dB处,基体和涂层试样拉伸过程的信号幅值均略高于设备空载运行,且二者几乎相同,均主要集中在41,54dB处。可知,基体与涂层在拉伸破坏中发出的声发射信号幅值在最大峰值上所有重叠,并且与设备空载运行接近。

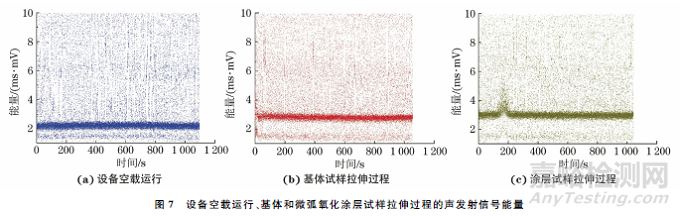

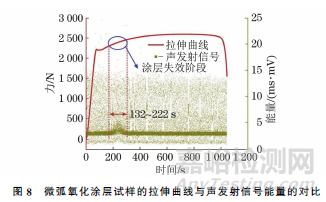

试验环境的声发射信号幅值远低于设备空载运行和拉伸试验过程所产生的声发射信号幅值,因此后续仅对设备空载运行、基体和涂层试样拉伸过程的声发射信号能量进行对比。由图7可知,设备空载运行时信号能量主要集中在2ms·mV处,而基体和涂层试样拉伸过程的信号能量主要集中在3ms·mV,显著高于设备空载运行。基体和涂层试样拉伸试验过程的声发射信号能量整体相似,这是因为涂层很薄,在拉伸过程中的信号主要由基体断裂破坏而发出的信号。但涂层试样拉伸过程的声发射信号能量在132~222s处产生波动,推测这段波动信号是涂层剥离脱落时产生的信号。不同于热障涂层的破坏失效,微弧氧化涂层较薄,且具有多孔结构,在拉伸过程早期,涂层破坏产生的微裂纹信号难以被声发射设备实施监测接收,或者部分接收的信号也会被基体和设备空载运行信号掩盖,所以推测只有当微裂纹聚集达到一定规模而产生宏观裂纹导致涂层开始大面积剥离脱落时发出的信号才会在图谱中形成明显可识别的信号波动。可知,微弧氧化涂层在拉伸时间为132~222s时从基体上发生集中性大量脱落。

由图8可知,涂层在拉伸过程中的塑性阶段发生集中性剥离脱落现象。可知微弧氧化涂层的拉伸破坏失效是在拉伸塑性阶段集中发生的,且试样断裂前涂层已从基体上脱落。

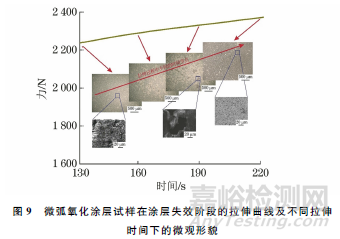

分别对拉伸132,160,190,220s时的微弧氧化涂层试样微观形貌进行观察,以验证声发射信号分析结果的准确性。由图9可知,在拉伸时间为132s时,涂层试样表面的OM形貌较平整,SEM形貌呈多孔结构特征,但表面已出现较多微裂纹,这说明此时涂层还未失效脱落,但已开始有破坏剥离的趋势。随着拉伸时间的延长,涂层开始逐渐从基体上剥离脱落。220s时涂层试样表面的OM形貌与132s时相似,但SEM形貌中已不存在多孔结构,这表明涂层已从基体上剥离脱落。涂层脱落是因为涂层在拉伸过程中受到界面切应力的影响,而由界面剪切强度理论可知,导致涂层脱落的界面切应力有极限,当应力作用区域达到一定范围时,涂层将不再继续破坏。因此,当拉伸时间为220s时,附着在基体表面的小块涂层不再继续破坏,这与图4中的拉伸断口形貌相吻合。在拉伸过程中,涂层中的微裂纹随机向各个方向扩展,从而导致涂层中形成无方向性的随机裂纹。

2.4拉伸失效频率特征

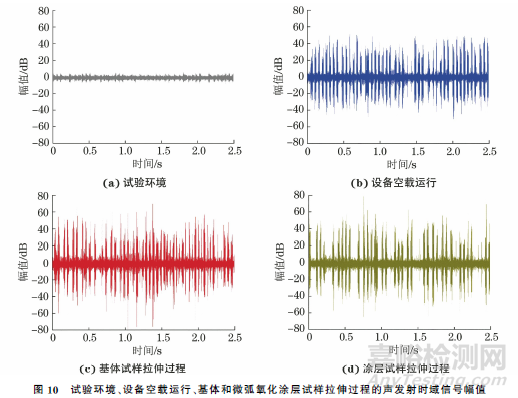

选取拉伸170s附近约2.5s时长的声发射波形流数据进行分析,并通过FFT将时域信号转变为频域信号,从而精确识别涂层拉伸失效时产生的声发射信号特征。由图10可知,试验环境的时域信号较弱,设备空载运行的最强时域信号大约在50dB,而基体和涂层试样拉伸过程的时域信号幅值高于设备空载运行,最高幅值为80dB左右。可知,声发射技术可有效监测微弧氧化涂层的拉伸失效。

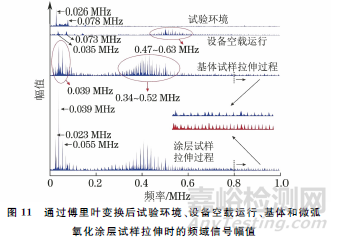

由图11可以看出:试验环境发出信号的频率主要集中在0.026,0.078MHz;设备空载运行发出信号的主要频段是0.47~0.63MHz,同时在0.035,0.073MHz2个低频率处也出现了微弱的信号;基体和涂层试样拉伸过程的频域信号幅值趋势相近,发出信号的频率都集中在0.039MHz附近和0.34~0.52MHz频段,区别于设备空载运行,二者在大于0.8 MHz的频段仍有稳定的信号产生。与基体试样相比,涂层试样的频域信号具有2个特征:一是在0.023,0.039,0.055MHz频率出现了3个强烈的信号;二是在大于0.8MHz的频段中产生信号的频率更多,这说明涂层试样在更广的频段上发出了微弱但稳定的信号。这2个特征是涂层破坏时所产生的频率信号特征。

03结 论

(1) 所制备的锆合金微弧氧化涂层表面为多孔结构,涂层的厚度大约为8.5μm,由外层多孔结构层和内层致密层组成。在拉伸过程中,遍布涂层中的微裂纹随机向各个方向扩展,最终导致整个涂层从基体上剥离脱落。微弧氧化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段。

(2) 微弧氧化涂层在拉伸过程中的塑性阶段(132~222s)发生集中性剥离脱落现象,且试样断裂前涂层已基本从基体上脱落,仅局部区域零星分布一些不规则形状的涂层。

(3)与基体相比,涂层在0.023,0.039,0.055MHz频率出现了3个强烈的信号,在大于0.8MHz的频段中产生信号的频率更多,说明涂层在更广的频段上出现了微弱的稳定信号,这些是涂层拉伸失效时所产生的频率特征。

引用本文:

周腾,陈寰,李正阳,等.基于声发射技术的锆合金微弧氧化涂层拉伸失效监测[J].机械工程材料,2022,46(6):71-77,83.

来源:引用本文: 周腾,陈寰,