您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-03 21:45

除了FMEA手册中的默认和假设条件之外,还应增加默认条件:设备的设计是满足要求的,已验收合格;人员培训是合格的,不要将培训、新员工作为失效原因。

话说前两天有朋友问,在PFMEA分析时,失效原因是温度超差,预防措施是不是如何让温度不超差?那还得从设备本身上找原因,有人认为,设备的设计有问题,要优化设备设计。也有认为,设备的设计风险不在PFMEA分析范围内,应加强设备保养,让失效原因温度超差不发生。为什么会有这样的争论呢?鲜老师你怎么看?

先说我的观点,我认为之所以会出现这样的争论,原因有两点,

原因一:

预防措施没有与失效原因对应起来,就以群里的案例来讲,失效原因:烘料温度超差,预防措施应从设备自动控制的角度来预防,通过设备在线监控,当温度超差前报警、自动停止、自动调整等措施。

原因二,PFMEA分析时,没有清晰的定义边界,我们应增加一个假设,默认设备的设计是合格的,而且已验收通过。在设备的使用的精度下降和状态不好,是PFMEA分析范围。针对设备的设计和验收,那不是PFMEA的内容,应该纳入到MFMEA(设备FMEA),是针对设备的设计、使用的风险进行分析,输出设备设计规范、设备验收和保养计划,提高设备的可靠性。

在PFMEA的结构分析中,将过程分解到过程步骤,再将过程步骤分解到作业要素中,作业要素就是人、机、料、环的类别总称。PFMEA的失效原因就是人、机、料、环的变差源。在AIAG-FMEA手册规定,在PFMEA分析有两件默认条件:

1、默认原材料/外购零件的质量是合格的。

如果质量问题来源于上工序或供应商,一般传递给此前的工序过程中加以控制。问题在哪里发生,我们就在哪里分析的原则。如果真的可以确定,上工序或外购的零件或材料有不合格品,那么应在上料前增加一个过程步骤:上料前检查。而不是将原料不良作为失效原因。

2、默认产品设计是没有问题的。

如果真的在PFMEA分析时,失效原因为产品设计问题,我们应反馈给DFMEA,在DFMEA分析中,要考虑产品的可制造性和可装配性功能,通常在A版图纸评审时,会邀请工艺质量人员做可制造可装配的评审。

除了以上两条大家比较熟悉的默认条件之外,还有哪些假设和默认的条件呢?我们来看看以下失效原因及相关的预防措施控制。

1、硬件设施的精度与状态,包括设备、工装、模具、刀具、工具等的精度与状态,如刀具在加工过程中的磨损,设备不发生劣化或磨损是不可能的,应统计其使用频次进行寿命管理,也可以定期进行精度测量,以探测精度下降的程度,一般可以通过预测性保养来进行,但要注意,我们一般默认刀具的材质设计是合理的,不考虑刀具的材质差引起的过度磨损,那是MFMEA应考虑的内容;设备的状态应保持设备基本条件,如油管堵塞,漏油等,应通过清扫、加油、紧固等预防性保养加以控制。设备的初期故障是设计不良,不是PFMEA考虑的内容,更多的考虑运转不良,操作不良,点检不良,劣化不良,通过预防性与预测性保养来提高设备的精度与状态。

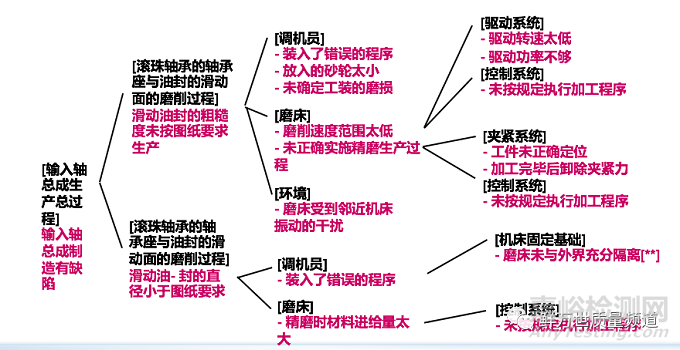

如果从PFMEA的三级结构来看,过程--过程步骤--作业要素,其中作业要素之一机器,还可以进一步的分解。正如VDA-FMEA手册中的案例:

案例中是四层结构关系,是将磨床又分解了一层,如驱动系统、控制计划、夹紧系统、控制系统等。

如果我们以过程步骤磨削为聚焦元素,那么磨床速度低是的失效原因,预防措施就是机器自动控制,超差范围能自动调整。

如果我们以磨床为聚焦元素,那么驱动系统的驱动转速太低是失效原因,预防措施是从设备的设计角度,对驱动机构的功率的造型或模拟分析作为设计的预防措施。

2、动态工艺参数,如电压、电流、温度等,一般通过程序加工控制,如温度390±10℃,390℃为设定参数,±10℃为显示波动,第一步是工艺设计,通过经验或DOE实验设计确定参数选择,第二步是工艺控制,通过设备探测超公差后报警或停机,目前好多设备无需参数设定,投产导入设定好的程序(电压、电流、温度等),员工日常操作中只需调入正确的程序即可,从而减少人为失误也是一种有效的预防方法,当然更高级的设备是有自学习功能,当工艺参数接近上下限会自动调整,并根据产品的合格状态自我学习与优化工艺参数,如钢厂轧制中工艺。(正如金庸武侠小说所述,无招胜有招,手中无剑但心中有剑)。

3、静态工艺参数,指的是在生产过程中的参数设定后,在加工中不会变化,如磨床上砂轮的转速,砂轮转速设定后不会变化,则不用将它们作为变差源考虑,但工艺设计也是PFMEA关注的点,设备的转速,时间等将为作为静态工艺在工艺设计中加以管理。如注塑保压时间3s,是不能带公差的,或者注塑保压时间设定在2~3s。

4、辅助变量及辅助系统状态,如夹紧工装液压气压,切削液的压力、温度、清洁度等,是设备正常工作所处的条件,一般在设备日常点检中加以管控,如气压0.5~0.7mpa,通过气压调节阀控制在一定的范围内,所以不能写成0.6±0.1mpa(当然不排除有些设备可以设定气压的,那就变成的动态工艺了)。

5、操作要领,不要将作业者的知识技能作为参数或原因,更多是将作业者可能的错误记录下来,当然更不能将加强培训作为预防措施。如打螺钉时,原因不是“违规作业”,而是“扭力枪不垂直”,我们认为人犯错是正常的,很明显仅靠“培训与惩罚”是不能解决问题的,所以在工艺设计过程中采用Poka-Yoke防错法,针对不同的操作失误,可以选择有形防错、有序防错、计数型防错和信息加强防错等。不要将没有培训、新员工、员工不熟练作为PFMEA的原因,那是系统原因,如果哪个工厂的员工没有培训就上岗,那是会出人命的。

6、环境变量,如环境温度、湿度、空气洁净度等,一般通过基础设施来加以控制。别忘了,5S的定置、标识也是非常重要的,如拿错材料,失效的原因为缺少标识,缺少位置等。

7、来料产品特性,如加工余量、定位孔/面的精度、材料金相/硬度/湿度(含水量)等,一般传递给此前工序的过程中加以控制。但在加工过程中,由于线边储存过程中的问题是必须加工考虑的,如包装箱缺少防护引起的材料变形。

综上所述,鲜老师认为除了FMEA手册中的默认和假设条件之外,还应增加默认条件:

设备的设计是满足要求的,已验收合格;

人员培训是合格,不要将培训、新员工作为失效原因。

来源:鲜万世质量频道