您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2022-03-23 16:50

1 序言

某30CrNiMo8钢臂销调质后,发现在纵面出现开裂,开裂位置及宏观裂纹形态如图1所示。

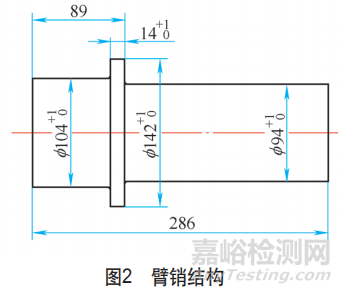

臂销原材料为锻坯,经下料→锻造→粗加工→调质等工艺生产而成,臂销结构如图2所示。

2 检测与结果

2.1 裂纹宏观形貌

从样品外观观察发现有两条宏观裂纹:一条为贯穿裂纹1,如图3所示;

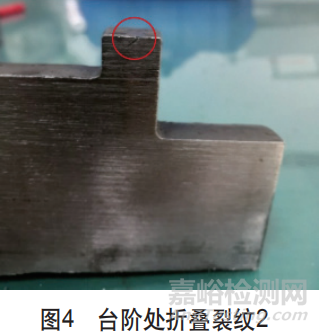

另一条为台阶处的裂纹2, 如图4所示。

样品裂纹中部(裂纹起源)存在截面尺寸突变结构,且变截面过渡处倒角、倒圆较小。

2.2 金相检测

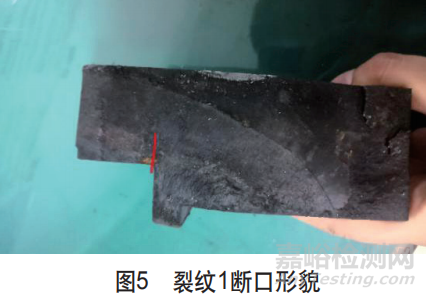

裂纹1断口形貌如图5所示,

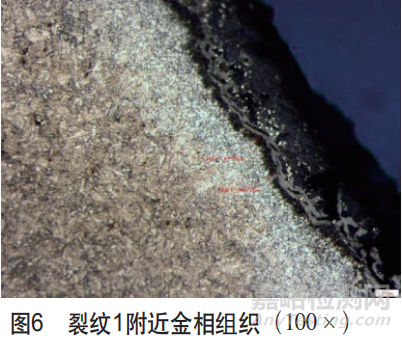

在图5标记位置取样,试样打磨、抛光、侵蚀后置于GX-51显微镜下做金相组织检测,结果如图6所示。

由图6可知,由于裂纹附近无明显的氧化脱碳,因此该裂纹应为淬火过程中产生的裂纹。

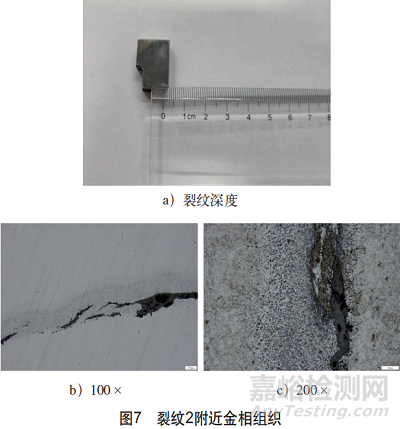

对裂纹2取样做金相检测,试样经打磨、抛光后,置于GX-51显微镜下做金相组织检测,结果如图7所示。

由图7可知,试样裂纹附近有氧化和脱碳,裂纹深度2.9mm,裂纹内充满淬火冷却介质, 裂纹没有扩展现象,应为淬火前裂纹。

2.3 硬度及性能检测

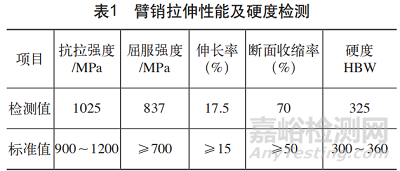

在样品R/2位置处取样检测布氏硬度及力学性能,结果见表1,力学性能符合技术要求。

2.4 化学成分检测

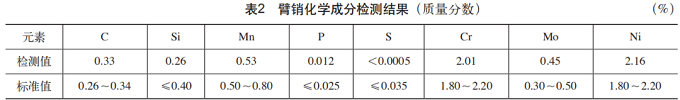

在臂销开裂位置取样,用直读光谱仪按照技术协议,用光谱仪做成分检测,结果见表2。

化学成分满足技术要求。

2.5 高倍金相组织检测

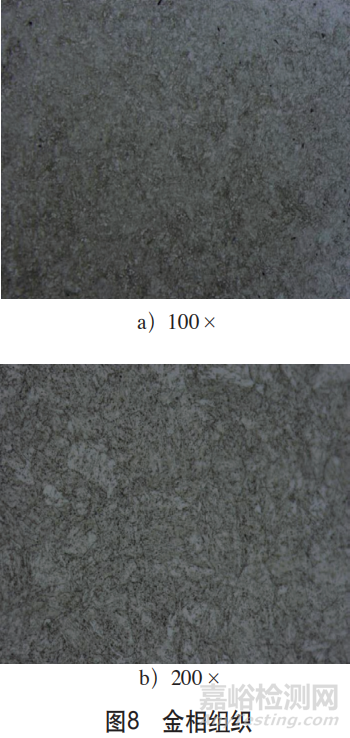

试样抛光后采用光学显微镜观察裂纹附近组织,在样品R/2位置处取样检测金相组织,晶粒度7.5级,金相组织为索氏体,未发现组织异常,金相组织检测结果如图8所示。

3 结果与讨论

热处理过程中的开裂是最严重的热处理失效。造成开裂的原因往往是诸多因素共同作用的结果, 典型的有原材料因素、零件结构因素、热处理工艺因素等。一般当产品来料存在显微裂纹或其他冶金缺陷时,在淬火过程受到组织转变、温度变化的热应力和组织应力共同作用下,必然会扩展和诱发形成热处理裂纹,一般以宏观裂纹为主,也存在内裂。

典型的原材料缺陷包含偏析、带状组织、不合格的预备热处理显微组织、锻造折叠等。一般在热处理 过程中,当零件结构设计上存在薄厚不均、开槽、 通孔及盲孔等结构时,且当热处理工艺在一定范围 内时,由于结构不合理都会在局部位置产生应力集中,从而出现崩角、开裂等问题。某些情况下由于脱碳和增碳会增加淬火开裂倾向,因此加热过程中应尽可能减少零件表面的脱碳和增碳。

上述臂销的硬度、化学成分符合要求,金相组织正常,产品符合技术要求,由此可知,其热处理过程满足技术要求,无明显异常。

该开裂臂销的裂纹从大的贯穿裂纹(裂纹1)来看,其裂纹源处于变截面尺寸结构圆弧过渡或倒角较小部位,导致在淬火过程中产生较大应力,形成贯穿整个工件的裂纹。该裂纹的产生主要是由于结构设计不合理,局部区域有效厚度较薄,从而导致在同等淬火冷却介质条件下冷却速度过快,加速了马氏体组织转变,增加了开裂倾向。

在台阶位置(裂纹2)的裂纹缺陷证明,在淬火前就存在微裂纹,但该裂纹在淬火过程中未扩展,主要是存在较大的贯穿裂纹和淬火前裂纹,说明热处理工艺合理,与裂纹形成无直接关系。

4 结束语

综上所述,调质组织无过热、过烧特征,硬度、化学成分符合要求,金相组织正常,产品符合技术要求,造成臂销开裂的主要因素如下。

1)零件结构存在明显的台阶,且台阶厚度 14mm,台阶过渡位置圆弧过渡较小,淬火时由于冷却速度过快,导致组织应力较大,从而增加了产品开裂倾向。

2)锻造自身裂纹缺陷未消除,存在脱碳层及微小裂纹,容易造成淬火应力不均,使裂纹扩展导致淬火开裂。

来源:金属加工(热加工)