您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-28 22:43

本文采用原位显微观察方法对拉伸及冲击截荷下的铁素体球墨铸铁中石墨损伤破坏机制进行研究,分析石墨球的形态、分布对裂纹萌生和扩展等微观机理的影响。结果表明:在拉伸载荷下,当石墨球均匀分布且间距大于石墨平均尺寸时,石墨球与基体界面脱离,且石墨球内部产生径向裂纹或贯穿整个石墨的裂纹;当石墨球聚集分布且间距小于石墨平均尺寸时,石墨球与基体之间裂纹连接形成尺寸较大的裂纹。在冲击载荷下,石墨球存在“洋葱状”开裂及内部径向开裂等补充破坏机制。在拉伸和冲击载荷下不规则石墨球均存在明显层状撕裂现象;快速封闭的奥氏体壳可保持石墨球圆整且周围铁素体晶粒均匀分布;慢封闭的奥氏体壳导致石墨畸变,周围铁素体晶粒分布不均匀。

01试样制备与试验方法

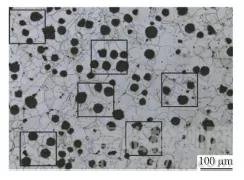

采用中频感应电炉对低硅生铁和废钢等原材料进行熔炼,获得QT400-18L球墨铸铁。显微组织如图1所示,可以看出基体组织全部为铁素体,石墨随机分布,大部分呈球状及团状,球化率良好,有些区域石墨球分布较均匀,有些区域石墨分布较聚集。

图1 铁素体球墨铸铁的显微组织

按照GB/T 228—2002标准,在试验材料上截取拉伸试样,采用万能试验机进行室温拉伸试验,试验结束后,采用扫描电镜观察断口附近石墨形貌。按照GB/T 229—2011,在试验材料上截取V型缺口冲击试样,利用示波冲击试验机进行低温冲击试验,试验结束后,采用扫描电镜观察组织及裂纹形貌。

02试验结果与讨论

2.1 拉伸后的石墨形貌

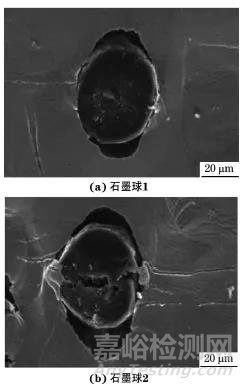

图2 拉伸后铁素体球墨铸铁中均匀分布石墨球的微观形貌

由图2可以看出:在拉伸载荷作用下,当石墨球均匀分布且石墨间距大于石墨平均尺寸时,石墨球上下两端受力均衡,球墨铸铁基体在塑性变形过程中于石墨球两侧产生大小基本均等的缝隙,此时石墨球圆整度良好,但石墨球内部产生由石墨球核心指向外壳的径向裂纹,甚至形成贯穿整个石墨球的径向裂纹。石墨球的异质形核核心主要有MgS、CaS、SiO2、MgO、SiC等颗粒,石墨球核心多为单核心,也存在少量双重和多重核心结构;硫化物和氧化物熔点较高,且与石墨相比其硬度也较高,在外力作用下裂纹易在异质形核核心处萌生,并沿径向扩展。石墨核心尺寸越大,石墨内部径向开裂的可能性也越大。当石墨球均匀分布时,球墨铸铁基体中通常不产生有害裂纹。

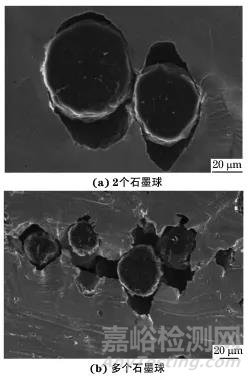

图3 拉伸后铁素体球墨铸铁中聚集分布石墨的微观形貌

由图3可以看出:当2个石墨球间距离很近,即小于石墨平均尺寸时,石墨球与周围基体均发生脱离,且间隙连通;当聚集分布的石墨球数增加后,石墨球与基体间间隙彼此连接形成尺寸较大的裂纹。当石墨球聚集分布时,石墨球内部出现裂纹的概率比石墨球均匀分布时的小,但基体中萌生裂纹的概率增加,石墨球团聚数量越多,团聚区越容易产生应力集中并萌生裂纹。

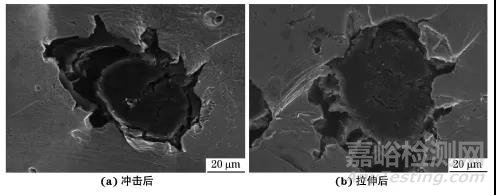

2.2 冲击后的石墨形貌

由于冲击时的加载速率较大,通常在石墨球周围一侧造成比较明显的缝隙。由于冲击温度较低,塑性变形较小,缝隙尺寸较小。由图4可以看出:在低温冲击载荷作用下,石墨球的间距对石墨与基体间的开裂形貌影响较小。

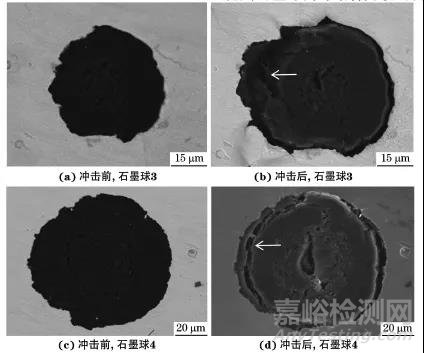

图4 铁素体球墨铸铁冲击断口附近的微观形貌

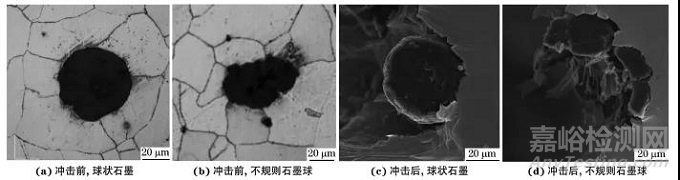

观察发现石墨球与基体间的缝隙形状主要与石墨球形状相关,在石墨球不规则处更容易发生开裂。由图5可知:石墨球3圆整度不足,冲击后石墨球右侧与基体发生脱离,左侧不规则石墨外壳层发生明显开裂,石墨周围基体发生明显塑性变形,因此可推断石墨开裂是由于铁素体基体塑性变形导致的;石墨球4在冲击后出现明显的“洋葱状”层状开裂现象,这种“洋葱状”层状开裂是由石墨球的生长机制决定的。在球体螺旋生长模型中,石墨球是由大量紧密堆集的并从一个中心向外放射的圆锥螺旋体组成,石墨球核在液态熔体中均匀同轴生长,从而演变生成多层石墨球团。最新研究认为石墨球团由内到外可以分为3个区域:中心的石墨核心区、最外面的石墨锥形径向生长区以及二者之间的石墨片层圆周生长区。在外力作用下石墨球最外区易沿扇形石墨生长基面发生“洋葱状”开裂,石墨核心区由于异质形核核心的存在产生明显开裂现象,中间区域也出现少量沿径向扩展的曲折状微裂纹。

图5 冲击前后铁素体球墨铸铁断口附近不同石墨球的形貌

2.3 不规则石墨球产生的原因

由图6可以看出:由球化不良等原因形成的不规则石墨球内部结合力较弱,在冲击和拉伸载荷作用下石墨球均存在明显层状撕裂现象,石墨球内部多处出现形状不规则微裂纹,且一些裂纹延伸到铁素体基体中,起到裂纹源的作用。

图6 冲击和拉伸后铁素体球墨铸铁断口附近的不规则石墨球及周围基体破坏形貌

影响石墨球圆整度的原因有很多,但其根本原因在石墨与奥氏体的凝固过程。通过观察球墨铸铁显微组织中石墨球及其周围晶粒的分布情况,可将石墨球分为两种典型类型:一种是石墨球周围多个铁素体晶粒分布比较规则且共同构成一个闭环,如图7(a)所示;另外一种是石墨球周围铁素体晶粒不规则且无法构成闭环,如图7(b)所示。对比图7(c)和图7(d)发现:前者石墨球圆整度较高,后者石墨球多呈不规则状;冲击后断口处圆整石墨球依然为完整的石墨球,而不规则石墨球则发生破碎,呈开花状,内部清晰可见石墨片层。

图7 冲击前铁素体球墨铸铁中不同形态石墨处组织以及冲击后的微观形貌

球墨铸铁在非平衡凝固条件下发生离异共晶反应,石墨球与奥氏体分别独自形核,石墨核心直接与液体接触进行有限生长,石墨核心尺寸一般为10~15μm,从而在石墨核心外形成奥氏体晕圈,同时离异共晶的奥氏体枝晶也在形核长大;在奥氏体枝晶下沉及熔体对流等因素影响下,漂浮石墨球与奥氏体发生碰撞并相互结合成一个共晶凝固单元,随后奥氏体枝晶呈圆整化生长,碳原子通过奥氏体壳向石墨扩散,石墨球显著长大,最后共晶晶粒相遇,晶粒间残余液相全部变为固相,凝固结束。奥氏体外壳的封闭过程主要可分为快速封闭型和缓慢封闭型两种类型。快速封闭型过程是指奥氏体在球墨界面贫碳区快速形核并形成封闭奥氏体壳的过程。由于球墨与奥氏体界面近似均匀,原子迁移速度基本相同,碳向球体表面均衡扩散,从而保持了石墨的球状生长状态。缓慢封闭型过程是指由于冷却慢、缺乏核心等原因延缓了球墨外围奥氏体壳的封闭时间,引起局部缺口的形成,从而形成不规则铁素体的过程;此时一部分石墨球在一段时间内保持与熔液接触,碳原子易向球墨扩散,导致球墨不均匀生长;奥氏体封闭越慢,石墨畸变越严重。

03结论

(1) 在拉伸载荷作用下,QT400-18L铁素体球墨铸铁中石墨球间的间距对裂纹萌生与扩展起重要作用;当石墨球均匀分布且间距大于石墨球平均直径时,石墨球与基体界面脱离,且石墨球内部产生径向裂纹或贯穿整个石墨的裂纹;当石墨球聚集分布且间距小于石墨平均直径时,石墨球与基体之间裂纹连接成为尺寸较大的裂纹。

(2) 在冲击载荷作用下,石墨球的分布对石墨与基体界面开裂形貌影响较小,石墨形状对冲击断裂机制具有重要影响。除石墨球/基体界面脱离外,石墨“洋葱状”开裂及石墨内部径向开裂是石墨损伤的两种主要模式。

(3) 在拉伸和冲击载荷作用下不规则石墨球均存在明显层状撕裂现象,一些内部裂纹延伸至铁素体基体;石墨球圆整度与其周围铁素体晶粒分布有关,快速封闭的奥氏体壳可保持石墨球圆整且周围铁素体晶粒均匀分布,而慢封闭的奥氏体壳导致球墨不均匀生长,石墨畸变,周围铁素体晶粒分布不均匀。

来源:机械工程材料