您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-21 00:21

摘要

对两只塑封器件开封后进行内部目检,发现一只样品存在金属层损伤缺陷,另一只样品芯片表面有大量多余物。

利用扫描电镜和能谱仪对缺陷部位和多余物进一步进行形貌观察和元素成分分析,结果表明金属层损伤部位有导电银浆残留物,损伤形貌明显为压应力造成,而芯片表面的大量多余物也含有导电银浆残留物,呈扁平状,局部区域有钝化层被压碎的形貌特征。

根据微电子塑封封装工艺流程进行分析,认为芯片损伤机理为:粘接工艺控制不良导致导电银浆在芯片上残留,环氧塑封料固化过程中收缩产生的压应力通过银浆残留物将芯片金属层和钝化层压碎。

引言

随着可靠性的提高,塑封器件逐步应用于航天、航空等高可靠性领域。为提高塑封器件的使用可靠性,一方面,需要生产厂商按设计要求严格控制每一道工序;另一方面,需要检测分析人员对检测过程、应用过程中发现的问题进行机理性分析,将分析数据反馈到生产厂商以改进工艺。以破坏性物理分析(DPA)、失效分析(FA)为代表的分析技术手段对塑封器件工艺水平的提高发挥了积极作用。

在塑封微电子器件的制备工艺中,芯片粘接工艺是最重要的环节之一,采用导电银浆粘接芯片是最常用的粘接工艺之一。相比于传统锡铅焊料,导电银浆具有固化温度低、较高柔性、更好的热膨胀系数匹配等方面的优点,更重要的是导电银浆是绿色环保组装材料,替代传统的锡铅焊料已成为必然趋势。

对于导电银浆或其它粘芯胶的应用而言,文献常常报道的是热膨胀系数不匹配在固化过程中引起芯片翘曲,热循环载荷、热冲击和高温高湿等环境条件对粘接可靠性的影响,导电粒子类型、大小和用量等对粘接可靠性的影响。从失效形式来看,主要有热应力破坏导致疲劳失效、湿应力导致寿命大大降低、制造过程中产生的空洞和气泡导致应力集中而大大降低热疲劳寿命。

而对于塑封封装的失效,国内外文献更多的报道是回流焊引起的塑封分层、吸潮引起的塑封开裂、芯片粘接失效、爆米花效应等常见问题。

这些常见问题的报道,能引起生产厂商的重视,并改进工艺以提高塑封器件的可靠性。然而,一些不常见的问题却因为文献鲜有报道,容易受到忽视。在对某批次塑封器件进行DPA内部目检的过程中,发现抽检的两只样品芯片表面均有不同程度的多余物,并伴随不同程度的芯片损伤。

利用扫描电镜和能谱仪对损伤部位的形貌、元素成分进行了分析,发现损伤部位存在不同程度的导电银浆残留物沾污,对沾污的来源及其对芯片损伤的机理进行了分析,并通过形貌对比分析,排除了开封过程引入损伤的可能性。结果对生产厂商重视相关工艺环节具有一定的参考价值。

1、试验

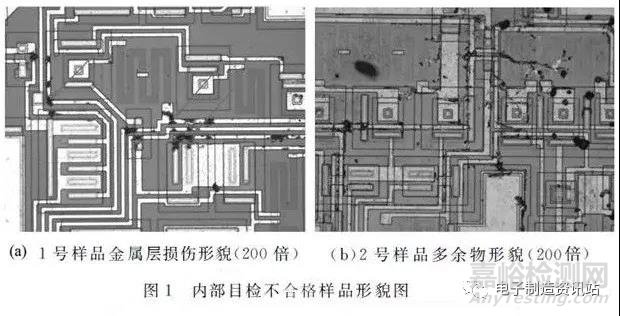

利用发烟硝酸在85℃去除塑封料后,对两只塑封器件进行DPA检测的内部目检项目,在显微镜放大倍数50~200倍的条件下检查芯片表面形貌,发现两只样品分别存在金属层损伤缺陷(1号样品)和多余物缺陷(2号样品),分别依据GJB548B方法2010.13.1.1.1a条和3.2.5a条缺陷判据判定不合格,见图1。

为进一步分析缺陷的形成机理,将两只塑封器件镀金后,利用扫描电镜对缺陷部位进行背散射电子成像,以了解成分衬度,用能谱仪对缺陷部位进行元素分析,以了解缺陷部位的元素分布情况。

2、 结果与讨论

2.1 缺陷部位形貌及元素分布分析

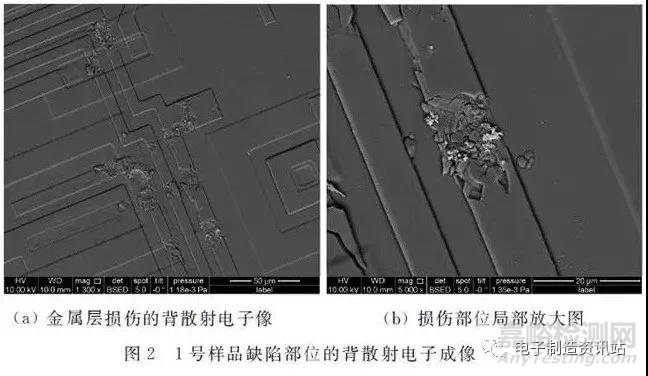

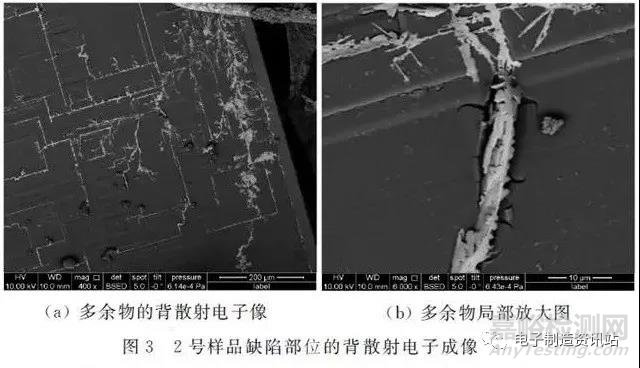

分别对1号、2号样品进行背散射电子成像,结果如图2、图3所示,可以发现在1号样品损伤部位有亮色物质,而2号样品的多余物也呈亮色。

背散射电子成像的基本原理是利用高能电子束与样品内部的原子核作用,“反弹”回电子,探测器收集后进行成像,原子序数越大,原子核就越大,“反弹”的电子就越多,信号也就越强,在图像上就会体现出较亮的特征,因此,背散射电子像最能反应样品表面的成分衬度。

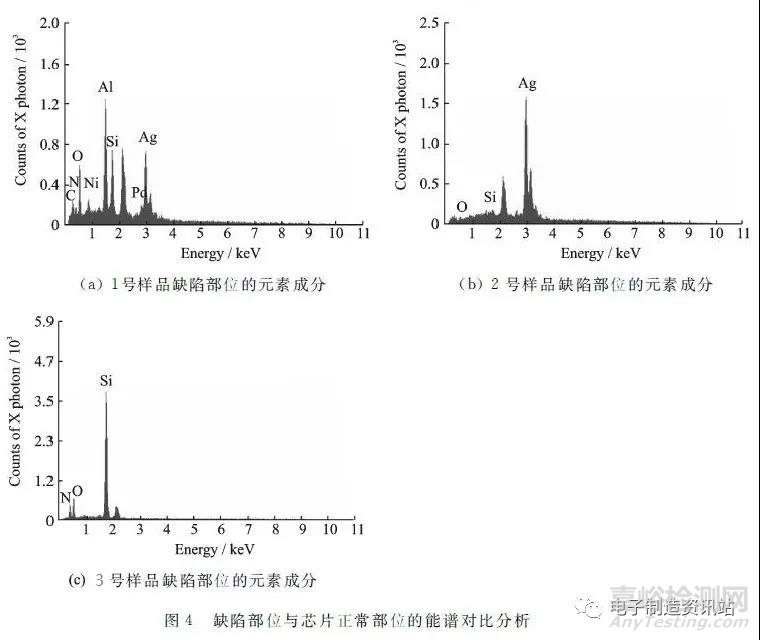

对于Si基半导体器件而言,正常情况下,芯片表面含有的元素主要为N、O、Al、Si,其中N和O分别与Si结合形成玻璃钝化层Si3N4和钝化层SiO2,并沉积于除键合区外的整块芯片上,而Al和Si的原子序数分别为13和14,相差很小,因此,背散射电子像也无法体现出成分衬度。

从图2、图3也可以看出,在芯片的正常区域无明显的成分衬度,而在缺陷部位存在的亮色物质说明了缺陷部位引入了原子序数明显大于芯片表面正常元素的物质。

对亮色物质进行能谱分析,并与芯片表面正常部位进行对比,结果如图4所示,可以发现亮色物质明显含有Ag元素。

2.2 缺陷形成机理分析

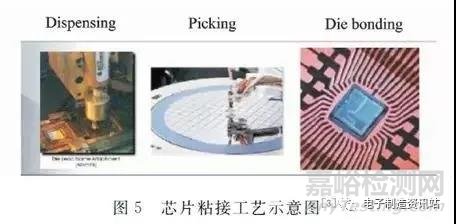

从硅基半导体塑封器件的工艺流程分析,产生Ag元素的环节只可能是粘接工艺。文献报道了采用导电银浆粘接芯片的工艺流程为:首先利用点胶设备将银浆分配到引线框架或基板上,然后利用真空吸嘴将蓝膜上的芯片拾取起来并放置在基板上点胶部位,最后进行烘烤固化,如图5所示。

在该粘接工艺过程中,如果点胶过程控制不好,就会出现拖尾现象,致使在基板上的银浆材料过多,利用真空吸嘴将芯片放置在点胶部位时,会有一定的压力,致使下层的银浆溢出到芯片表面,且还有可能会沾污真空吸嘴,拾取下一个芯片时,银浆就会残留在芯片表面。

经过打线键合工艺后,芯片将被送入塑封封装模具的型腔中进行环氧灌封,然后固化。在环氧固化过程中,必然会收缩产生一定的应力,且由于环氧塑封料、芯片、引线框架之间热膨胀系数不匹配,在后期环境试验或在自然环境下贮存中均会产生一定的应力。

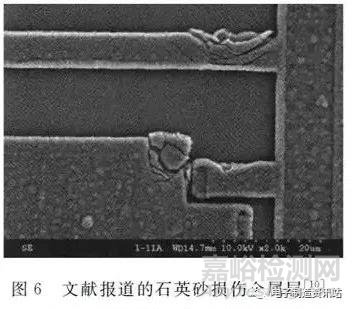

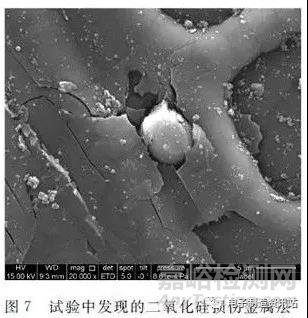

相关文献报道了环氧固化过程中产生应力导致硅芯片破裂、石英砂损伤金属化布线等情况,见图6。在日常DPA检测中,也发现了类似的二氧化硅颗粒损伤金属层的情况,见图7。将图6、图7与图2(b)对比,可以发现金属层损伤的形态基本一致,都存在明显受到挤压后碎裂状形态。

另外,从图3(b)可以看出,银浆明显压破了钝化层,进一步说明了芯片表面上的银浆受到的压应力状态,而这种压应力的产生应是来源于环氧固化收缩。

通过以上结果,可以分析塑封器件芯片损伤的机理为:粘接工艺控制不良,导致银浆多余物残留于芯片表面,在环氧塑封料固化过程中,由于收缩产生压应力,压应力通过芯片表面残留的银浆将金属层和钝化层损伤。

根据芯片损伤机理分析结果,对于生产厂商来说,有必要加强粘接工艺的控制,可以从点胶内径、时间、压力等影响点胶性能的主要参数入手,通过优化平衡参数,控制好该道工艺;

此外,在环氧灌封前,加强目检环节也是必要的措施,根据GJB548B方法2010-3.2.3的要求,剔除“安装材料延伸至芯片顶部”的不合格品,然后再进行环氧灌封,可以避免银浆粘污芯片,从而进一步保障塑封器件的使用可靠性。

2.3 开封过程引入问题的排除

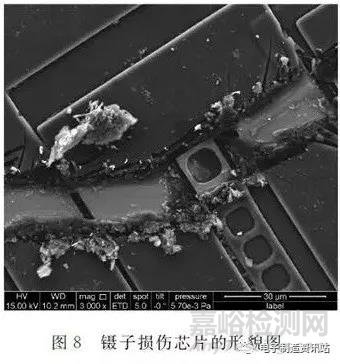

在开封过程中,镊子在夹放芯片时,镊子的尖端如果不慎碰到芯片是有可能造成损伤的,为了排除开封过程损伤芯片的可能性,将镊子损伤的芯片进行扫描电镜成像,形貌如图8所示。

将图8与图2进行对比,可以发现镊子损伤芯片的形貌有路径,损伤部位没有碎裂状的形貌,而图2体现出来的形貌则是碎裂状,因此,对于1号样品芯片表面存在的金属层损伤可以排除是开封过程引入的。

3、 结论

利用DPA检测技术对两只塑封器件进行了内部目检,发现两只器件均存在GJB548B规定的标准缺陷,为不合格品。

利用扫描电镜和能谱技术,并结合工艺环节,对缺陷形成的机理进行了分析,结果表明粘接工艺控制不良造成两只器件存在不同程度的导电银浆沾污,环氧固化过程中,由于环氧料收缩产生应力,通过沾污物将芯片表面的金属层和钝化层压碎。分析结果对生产厂商重视粘接工艺环节有一定的参考价值。

来源:半导体封装工程师之家