您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-16 10:59

一,引言

纯电动汽车正代表着一场真正的汽车制造革命,不同于传统的燃油车,电动汽车采用了几乎没有任何声音的传动动力,同时享受着快速的加速;传统的汽车制造商必须要逐步适应这种不同寻常的动力系统,例如 大功率的电池组,逆变,以及电机电控等,伴随着这个动力系统的发展,“双高” -高电压和高电流 正在被广泛的引入汽车,也使得高压电缆作为连接被使用在必要的动力系统之间,由于组装和售后等原因,harness和接头是必须可维护的;下图给了一个典型的EV连接方案,本文将讨论这些连接的的接头的类型和要求,并给出了用于简化高压安全连接的设计方案;

1优化线束设计-连接器模块方案

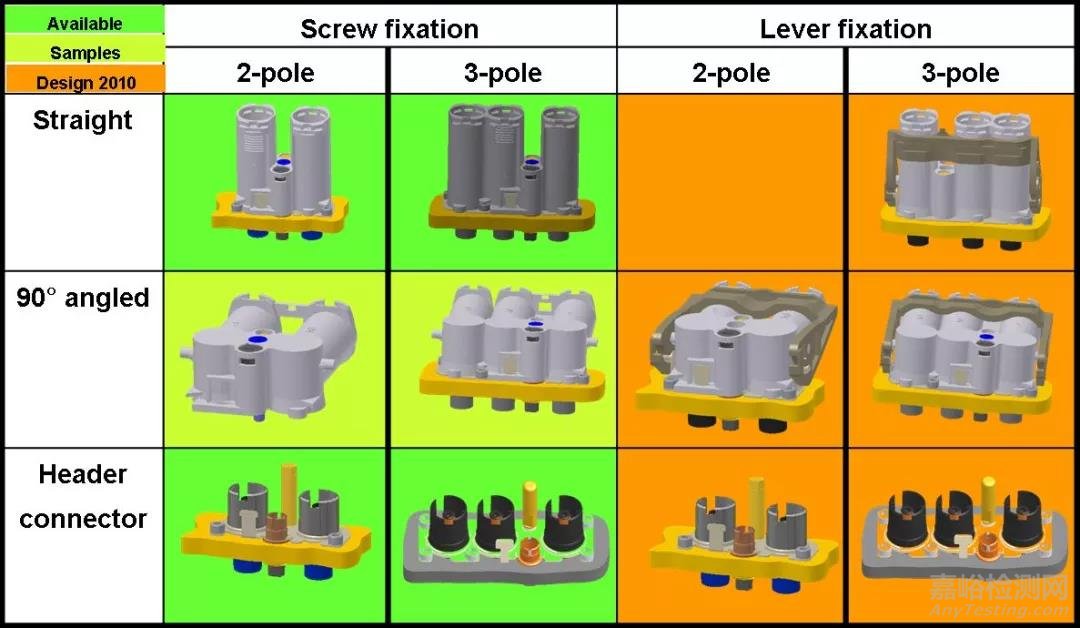

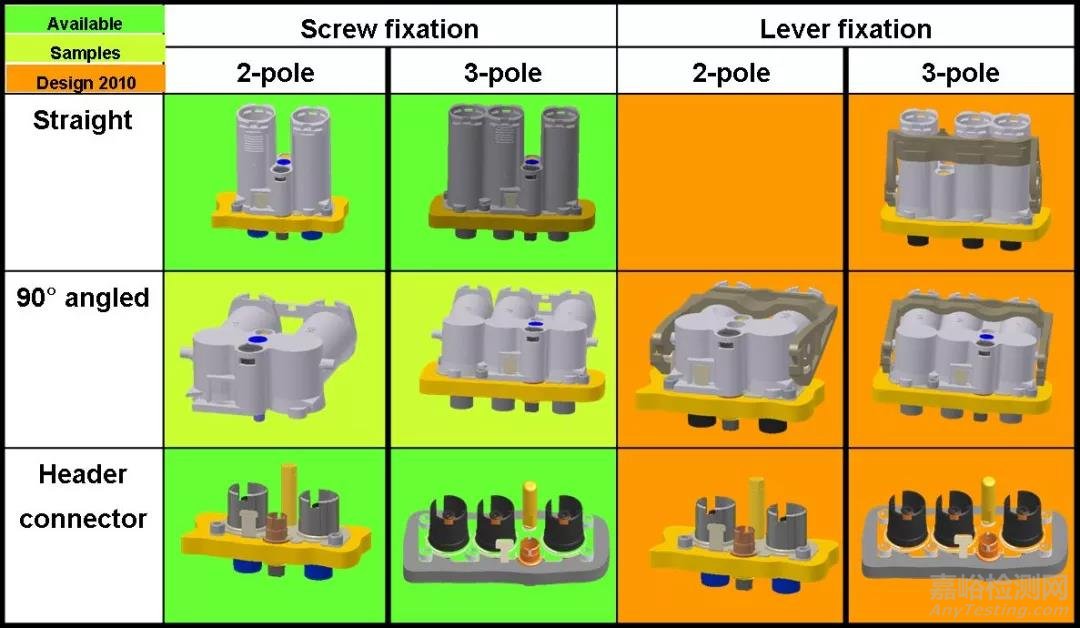

通过在所有高压动力连接中使用相同部件的高压连接器(HVC)系列,可以实现高压线束的简化工作,这种适用的连接必须具有成本效益,并且需要满足不同的高压部件和相关的高压安全要求,而成本效益只能通过一个整体的概念来实现,比如2芯和3芯的直角和弯角的版本,2种连接器尽量需要保持大量相同共用的部件,同时需要考虑高压的安全要求,一般高压的安全要求大致如下:

不容易老化的接触技术

先导触点,用于自动关闭系统(HVIL)

连接器分离时间要求>3s或5s的时间

低电磁辐射

可接受的附着力和分离力连接器

断开时IP2B

以及重要的技术条件,如:

对振动的鲁棒性

耐化学性

耐受不同的温度和气候效应

注:小编理解,作者在这个地方想强调的是高压连接器的设计应该从系统级考虑,在满足动力系列连接的方案的要求同时,彼此连接器之间尽量最大化的共零件设计,来降低成本,同时需要兼顾满足不同的高压部件对高压安全的要求,这是一种从R&D角度的cost down的思路;整车的趋势都在“模块化”,作者在这个地方想强调的是,HVC的设计也可以是模块化的思路,这种思路如果发散开来,你甚至可以结合整车的高压方案和安全要求设计很多的零件,把这些零件进行不同的组合能够适应不同的高压模块,作者在下文中也表达了这个设计思路;甚至可以考虑把高压和低压也进行模块整合,这个地方从小编的经验来看,如果能够做到的企业的确会大幅度的降本,当然这个至少是HVC生产企业的第3代的产品RM迭代了,因为考虑的因素比较多;但是这种方式很讲究“火候和拿捏”搞不好你的产品就会很笨重,这个和整车的轻量化、小型化又相悖,会得不偿失;

在项目过程中,在整个连接器版本中保持相同部件的数量很难

图2说明了螺钉固定的开发版本,例如,例如,只有一种类型的中心螺钉用于固定2Pin和3 pin连接器以及直头和弯头,如果可能,让螺钉集中在每个连接器的中间,先导接触室-HVIL(深灰色部分,中心螺钉左侧)位于壳体的单独圆顶中,其在在所有连接器中位置也是相同的。

附加时间可以最小化,分离时间设置为至少3至5秒, 因此,分离连接器需要比连接更长的时间。这允许整个系统控制在误操作的情况下下高压电,该功能是通过设计铝外壳和带摇臂来实现的,这是线端连接器的一部分,摇臂与铝壳中的开口啮合。 必须推动摇臂以完全释放连接器外壳。 如图所示。 在所有的外壳版本中,摇臂也是相同的。 完全脱离过程分两步进行。

附加时间可以最小化,分离时间设置为至少3至5秒。 因此,分离连接器需要比连接更长的时间。 这允许整个系统控制在误用的情况下泄放电高压电路的功率电路。 该功能是通过设计铝外壳和摇臂之间的接合连接机构来实现的,这是外壳连接器的一部分。摇臂与铝壳中的开口啮合。 必须推动摇臂以完全释放连接器外壳。 如图所示,在所有的外壳版本中,摇臂也是相同的。 而完全脱离过程分两步进行。

第一步:用中心螺钉将连接器壳体抬起8mm。为此,螺钉无法快速卡入壳体。先导触点在4mm后断开,而主触点保持重叠。只有在第一步分离结束时,摇臂处于可将其推到一边的位置。

第二步:可以推动摇臂,连接器完全分离。

分离过程的所有功能元件和过程本身对于所有连接器版本都是相同的,甚至对于带有杠杆固定的外壳也是如此

图2,模块化连接器设计与相同的零件方法

2板端连接器设计原则

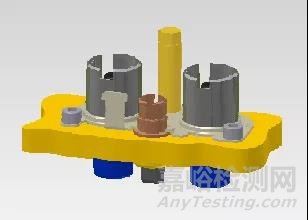

板端连接包括安装在电池和逆变外壳中的部件,板端连接器的一部分包含 male HV contact bolts and the male pilot contacts,图3显示了不带电缆的板端连接器,用户设备外壳用黄色平面表示,板端连接器的所有部件直接集成到外壳的壁厚中;因此,外壳必须有一定的厚度,并能承受特定的机械处理,直接集成的主要优点是安装空间最小化、密封面的遗漏和装配过程中预先组装的male contact pins,参见第5章;

图3 带用户安装板端连接器,无电缆版(直头和弯头通用版)

导向销(黄色)在插合过程中作用是引导连接器外壳垂直方向,防止female contact过度插入。集成系统设计方法,在所有连接器版本的相同部件的基础上,可以共用直头和弯头。 因此,客户在不同车辆的安装空间方面具有更大的灵活性。用棕色表示的是屏蔽电流接触。 这种低电阻接触提供了电缆连接器的铝外壳与设备外壳之间的连接。

3安全原则

综合高压安全旨在结合车辆监控系统的标准电气故障检测机制工作。可能失败的是:

在系统操作过程中未经授权分离电缆连接器,

由于机械疲劳、漏水问题或泄漏电流而失去绝缘,

在分离连接的情况下接触高压元件

因此,车辆安全监控系统包括绝缘监视器和所有可移动大功率部件之间的先导信号线(HVIL线)。绝缘监测仪持续测量和评估高压相位与系统接地之间的电阻。在新的条件下,单独的系统组件通常具有超过100Mohm的绝缘水平。这个值可以随着连接器内部温度和湿度的增加而降低到几个k欧姆。所提出的高压连接器不需要在高压相位之间进行泄漏电流检测,因为每个高压路径都位于自己的腔内。在所述连接器中不能发生相到相短路或泄漏问题。这对车辆安全理念做出了强有力的贡献。

在先导接触的帮助下,监控系统可以检测到连接器的任何未经授权的脱离以便防止有人试图在系统运行时分离电缆连接器,这一点尤为重要。在操作过程中打开连接器会导致电弧,从而对生命和材料造成危险。先导连接器包括公端和母端信号触点。导频触点的断开向监控系统表明连接器是打开的。重要的是,导频触点的断开发生在主高功率触点仍然连接的情况下,导频触点与主触点之间的断开时间足够长,以便功率电路放电。因此,该系统配备了摇臂,将分离时间延长到3至5s以上。完整的剥离过程如图所示。第2章11节。

注:小编理解,作者想表达,每个PIN是单独设计的,彼此不存在关联,同时整体采用了共用零件的集成思路,所以绝缘会比较可靠;

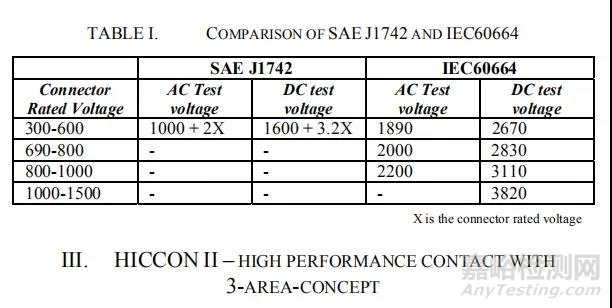

4绝缘强度

高压连接器通常是根据成本、载流量、尺寸、IP类和安全功能等标准选择的。在具有高标称工作电压或高电压的系统中,绝缘中断的风险在会上升。最高水平的绝缘故障将导致车辆停止,在任何情况下都必须避免。表一中SAEJ1742或LV215中所述的非汽车法规,如IEC60664和最新测试要求的比较表明,汽车行业已经定义了更高的要求。IEC60664规定了低电位电压应用的绝缘准则。通常,低电位电压定义为直流电压高达1500VDC和1000VAC。IEC60664定义了空气、泄漏电压和固体绝缘中的火花距离,以保证设备在相关环境条件下的安全运行。SAEJ1742将电压试验与初步老化试验相结合。测试持续时间固定为1分钟。HICCON II连接器用3.3k VAC测试,允许在额定电压甚至高于1000V的系统中使用

注:对于绝缘要求,按照标准相关要求进行设计即可

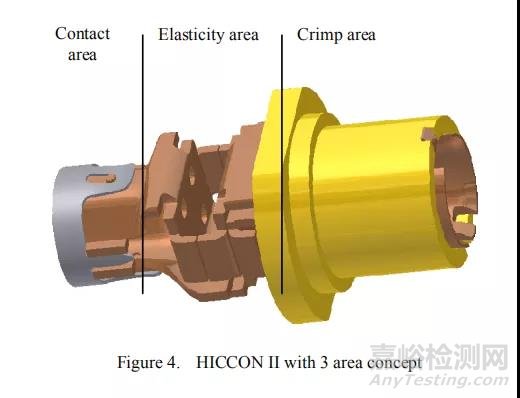

5 HICCON Ⅱ 高性能接触-3区域概念

HICCON II接触是专门为汽车应用开发的。接触的特点是尺寸小,强度高,电流容量大。接触可分为三个功能区,如图4所示 (三区概念)。结合8毫米接触销,接触区域形成4条平行定向接触线,每条约7毫米长。在压接区域,触点用特殊的六角形压接连接到导体子上。压接套筒的外套(金色)是应变缓解的一部分,并夹紧在外壳内。为了保证所有4条接触线的稳定接触而开发了弹性连接机构。特殊形成的钣金板等于接触元件的位置公差和接触螺栓在板端连接器内的可能倾角。三区域概念的最重要特征是接触函数和弹性函数的面积划分。这些功能是连续连接的,从公母端电流转换的实际点处于由外部弹簧固定的位置。产生的热量可以均匀地流向接触的两侧

注:这个地方客户自己设计了一套核心连接接触系统,包含了接触区域、弹性区域、压接区域,略显复杂,但是其弹性区域的结构设计还是比较有意思;这个地方,小编后面单独拿一篇文章写写目前比较热门的特斯拉的大功率充电的contact system是怎么设计的,其实在小编看来,这个地方不一定要追求过于复杂的设计,产品在不同工况下最大程度的稳定性是最为重要的;

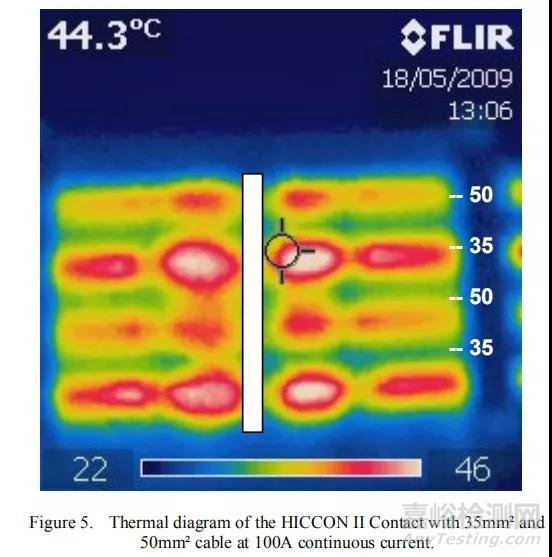

A 温升

借助接触系统的热分析,可视化了HICCONII触点的优良电流容量。 图 5显示了4个HICCON II触点串联的热照片。所有接触元件都在没有外壳、室温和无强制气流的情况下进行了测试。两个触点压接35mm²电缆,两个触点压接50mm²电缆。触点被涂成黑色,以避免由于金属反射而产生虚假测量。白色矩形覆盖接触区域,

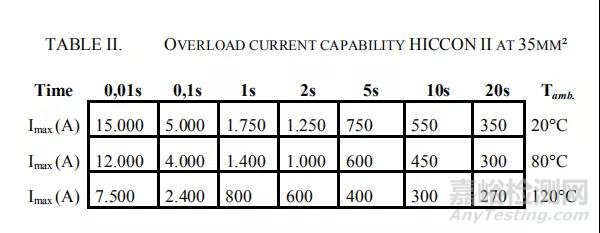

图5中的照片是在恒定热条件和150A负载电流下取得。接触区左侧和右侧的接触达到相同温度约46°C。假设触点具有相同的温度。在此测量的同时,测量了电缆编织的温度在52°C。这意味着接触的行为与电缆相同或优于电缆,这是一个比较好的结果。换句话说,在测试条件下,接触部位不是当前路径中的最弱点。因此,接触也显示出良好的弹性连接的设计,如表二所示。几个瞬间1000A的短高电流不会破坏接触。这种行为在一次无意的测试中得到了证实,其中逆变器短路并在内部熔化,但HICCONII接触仍未损坏

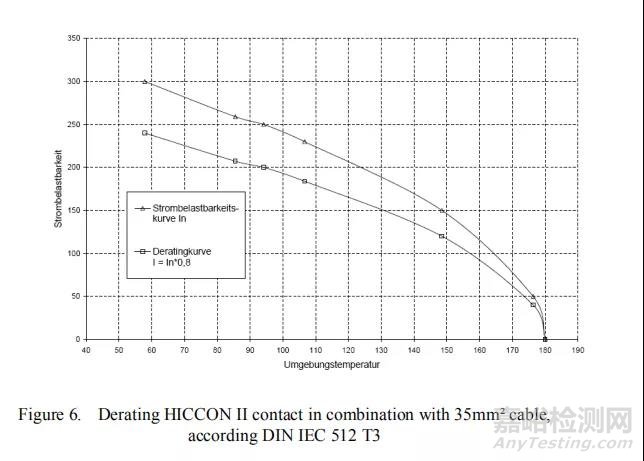

B 降偶(Derating)

通常,触点的当前容量以减缩曲线的形式可视化。一条衰减曲线显示了在不同环境温度下相对于预先定义的最高工作温度的可能电流负荷。 图6 显示了HICCON II接触的减缩曲线,没有强制空气流动,最高温度为180°C,并连接到35mm²柔性电缆。在测量过程中,应用不同的电流水平,并注意到接触在每个水平的温度。在180°C环境温度下,电流必须为0,因为不允许通过电流流进行额外的加热。在DINIEC512T3中描述了降低测量的过程。

5测试结果

在大量的试验中,本文重点研究了振动试验。 关于电磁兼容阻尼测试以及各种水密性测试或接触测试本文作者没有提及,暂不提及;

A 振动测试

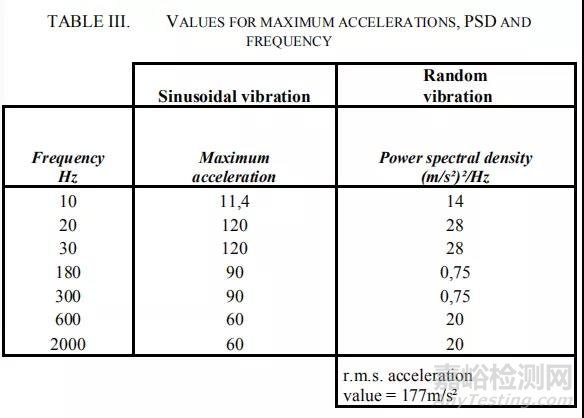

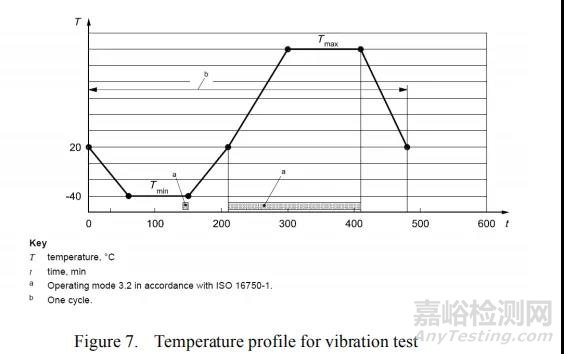

根据ISO16750的振动测试考虑了不同水平的振动严重程度的车载电气和电子设备取决于特定的安装位置。振动试验的目的是避免现场疲劳引起的故障和断裂。此外,在振动应力下,测试装置受到图7的温度循环。将Tmax设置为140°C,连续施加150A的电负载。试验是根据第4.1.2.6节试验VI-商用车辆、发动机、变速箱-进行的,每个方向的持续时间为94h。正弦和随机振动的最大值列于表三。

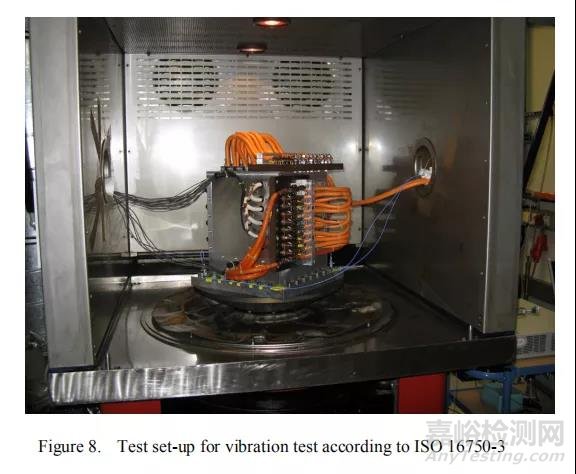

9个连接器安装在一个盒子里,见图 8和图9. 电缆从连接器端固定18厘米。板端连接器直接集成到方形框的壳体中,如第2.1章所述。对测试装置的每个平面施加94h的测试持续时间。正弦和随机振动的最大值列于表三

B 测试结果:

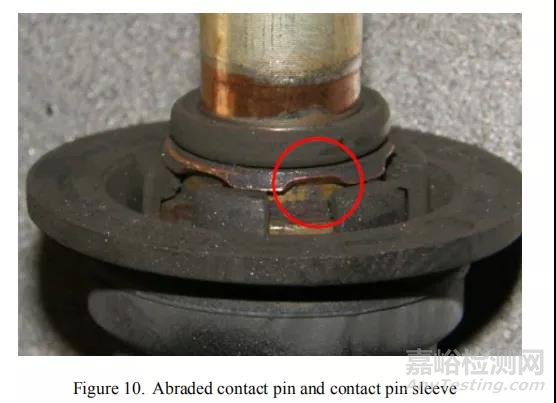

连接器外壳未损坏,中心螺钉的分离扭矩与初始紧固扭矩相同。外壳无裂纹或断裂。所有内表面的黑色沉淀如图所示。9是磨损造成的。在一个平面上振动94h后,所有连接器都进行了测试。在第二个平面的下一个测试阶段,出现了第一个问题。接触销固定开始失效,如图10所示。通常夹紧接触销的6个托架被强烈磨损。铜接触螺栓的槽也被磨坏了。因此,接触销没有轴向固定,导致其他部件的进一步断裂-50-35-50-35。然而,27个电触点中的三个仍然在运行,在3x94小时的完整测试中。

据检测项目合作方说, 整体测试结果是不错的,因为在第一步中没有其他更高的电压连接器达到如此好的测试结果, 同时接触件和塑料零件已经被修改,以进一步改进产品

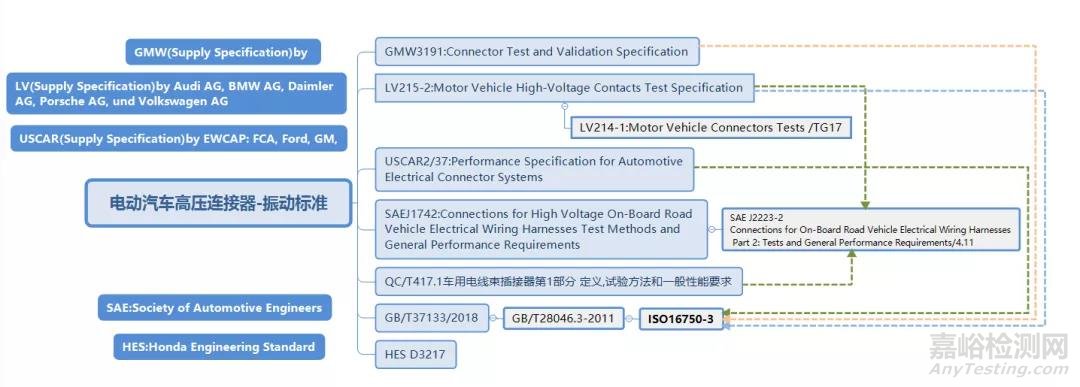

注:这个地方文章的作者单独拿出振动来详细描述了一下,关于振动我在之前的文章里有单独也写过,感兴趣的同学可以自己去看看新能源汽车高压连接器的振动阐述,之前也提及过,关于振动相关的标准主要分2个大类别,国际标准和区域标准,一般的思路是结合这2个系列一起根据实际的应用位置来测试;

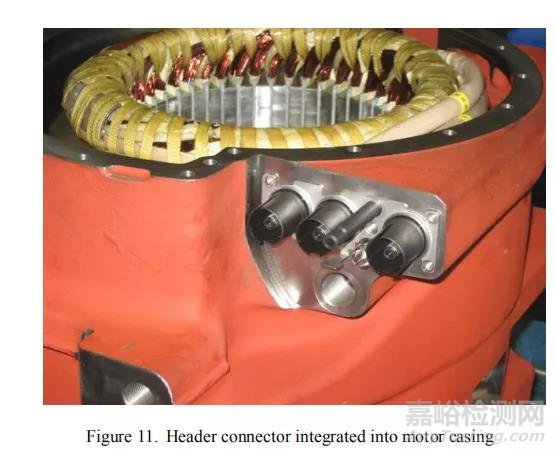

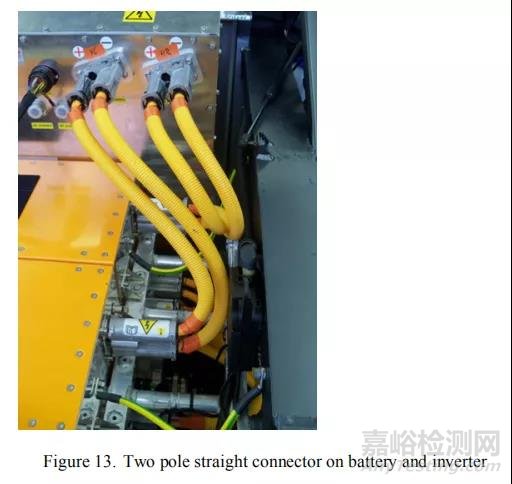

5应用

图11中给出了HICCONII连接器的设计实例。图11为一台60k W电机的内部电动线圈,以及带有8mm接触螺栓和屏蔽线接触的集成3PIN连接器, 在单独的组装步骤中,接触螺栓和导体电缆压接。在许多外壳设计中,都必须为这一生产步骤花费更多的精力,因为需要一个额外的盖板,以便将带有连接电缆凸耳的绞线连接到连接器引脚上。在下一步中,预先组装的线圈被插入到外壳中,并安装所有其他连接器组件。接触套卡住接触销,垂直调整。最后电缆必须固定在外壳上,离压接位置不超过15厘米的地方。这一步主要是为了减少电缆上的振动应力传递道接触销上;

图11和13 还说明了两种不同的设计-IN方法。图11显示了一个集成良好的板端连接器,所有组件直接安装在用户设备的外壳中,而图12显示安装在铝适配板上的连接器。如果设计-IN是在系统设计的早期阶段完成的,并且有可能适应房屋建筑,那么这样的附加组件组件

来源:Internet