您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-04 12:06

引 言

双组分水性环氧涂料广泛运用于各个行业,如轨道交通、钢结构和工程机械等。随着新的环保法规的实施,新的国家标准的颁布,国家对涂装企业的VOC控制越来越严格,这些新法规迫使原来的涂装企业进行油改水的生产线改造。如山东五征集团农用车部分完成生产线的水性化改造,取得了良好的经济效益和环保效益。工程机械生产制造商三一重工不断尝试新型水性漆涂装线代替原有的油性涂装线,多家水性涂料制造商进入了三一重工集团的使用产品名录。

油改水的过程中一方面生产线的改造要适应新的工艺要求,另一方面也对水性涂料提出了更高的要求。使用双组分水性环氧涂料代替传统的油性涂料后,漆膜的性能不能有大幅度的下降,比如耐水、耐盐雾、耐化学品性能等。现有的水性双组分环氧涂料多少存在某项性能缺失,如耐水性能与耐盐雾性能无法兼得、适用期过短影响施工、耐化学品性能特别是耐酸性能较差等。部分水性环氧涂料使用含铬类防锈颜填料,虽然此类原料能迅速在工件表面形成钝化膜,防锈能力好,且用量少,但是由于其对生物的毒害性,新的环保法规对含铬类颜料做出了更加严格的限制,迫使涂料技术人员在涂料配方设计中采用新型改性磷酸盐类防锈颜填料。

针对以上这些问题,迫切需要设计一种综合性能较优秀的双组分环氧涂料。通过对比不同的水性环氧乳液和水性胺固化剂发现,乳液对于漆膜的影响相对较小。这是由于水性环氧乳液中绝大部分是环氧树脂,区别是乳化剂的不同。而水性胺固化剂对漆膜性能的影响较大。这是因为,不同厂家研发的胺类固化剂的侧重点不同, 生产配方和工艺相差大。本研究通过对比多种水性双酚A型环氧乳液和水性胺固化剂,筛选出了一种综合性能优秀的乳液和固化剂组合。并通过调整分散剂的使用量、环保型颜填料的使用量得到了一种综合性能优良的水性环氧双组分涂料。

1、实验

水性色浆与涂料制备

将去离子水、分散剂、消泡剂、防闪锈剂依次加入研磨桶中,搅拌均匀,依次加入炭黑、钛白粉、滑石粉、沉淀硫酸钡,高速分散机分散均匀,随后研磨,研磨至细度≤30µm。随后加入水性环氧乳液和基材润湿剂搅拌均匀,采用300目滤网过滤,得到水性环氧涂料A组分。将水性胺固化剂加入A组分中并加入一定的水分散均匀,调整黏度至45~55s(涂4杯)。

漆膜的制备

冷轧钢板(145 mm×60mm)除油,300目砂纸打磨后采用工业酒精擦拭干净。随后采用空气喷涂的方式均匀喷涂到钢板上,80℃烘烤30min,漆膜厚度控制在50~60µm。

2、结果与讨论

2.1 乳液的选型

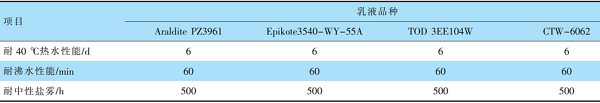

本研究所采用的乳液均为双酚A型环氧树脂乳液,按照乳液的供应形式其环氧当量均为900~1100,此类环氧树脂的应用较为广泛。采用亨斯曼的Aradur 38-1作为固化剂,以耐水性、耐中性盐雾性作为评价标准筛选乳液。结果如表1所示。耐40℃热水浸泡时均可达到6d,耐沸水性能均可超过1h,耐中性盐雾性能均超过500h。采用同一固化剂时,不同乳液漆膜的性能相差较小。

这是因为水性环氧乳液是由环氧树脂中加入乳化剂后在高速分散制成,乳液中含有少量的乳化剂和大部分的环氧树脂。各个生产厂家的乳化剂不同,环氧树脂用量大致相同,使得乳液对于水性环氧涂料的影响较小。CTW-6062乳液具有较高的性价比优势,后续的试验均采用CTW-6062乳液。

表1 不同乳液搭配Aradur 38-1固化剂性能

2.2水性环氧固化剂的选型

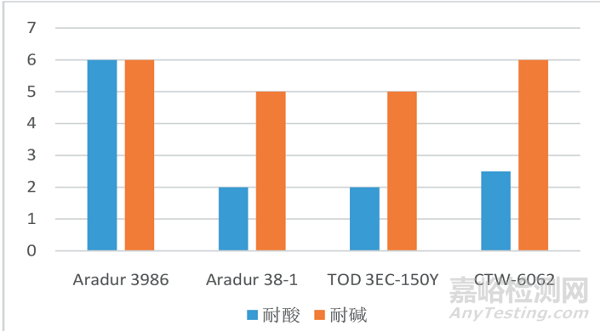

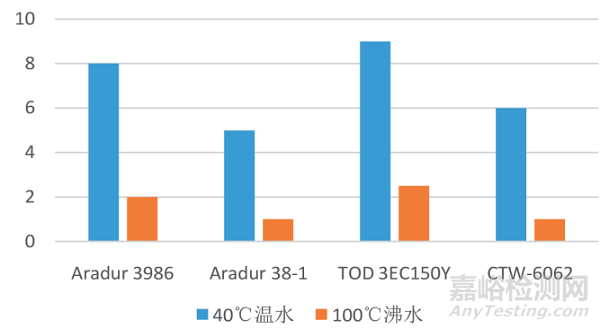

选定乳液之后进行固化剂的比较。耐化学品性结果如图1所示,纵坐标轴为天数,可见水性胺固化剂均有不错的耐碱性,但是耐酸性能差距较大。3986耐酸碱性能均优。耐水性能如图2所示,图中对比了40℃温水和100℃沸水两种情况下的耐水性能。发现3986和3EC150 Y的耐水性能较好,且耐温水的性能和耐沸水的性能趋势保持一致。

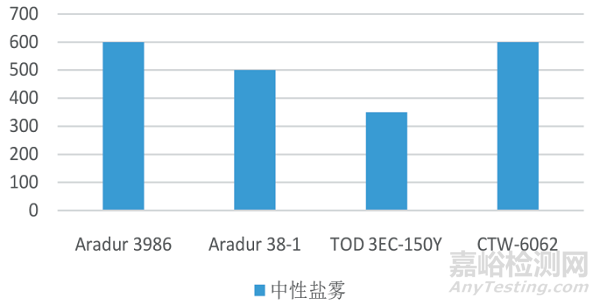

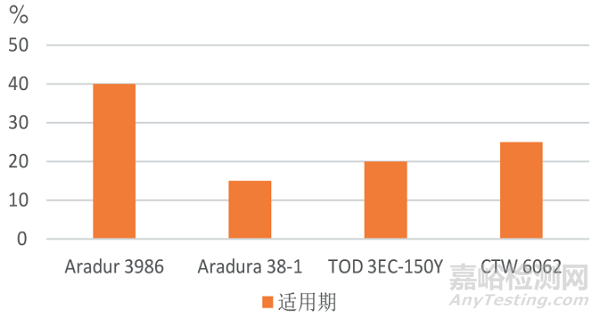

耐中性盐雾性能如图3所示,盐雾性能以6062和3986较优。适用期试验结果如图4所示,经过模拟高温存储后,3986的保光率可以达到40%。由以上实验分析可知,不同厂家的水性胺固化剂对水性环氧漆膜的影响较大,这是由于不同厂家配方和工艺相差较大,固化剂性能的侧重点有所不同所致。

38-1固化剂侧重低的活泼氢当量,以降低固化剂用量,达到节约成本的目的;TOD 3EC-150Y侧重耐水性能,其耐40℃热水可达9d;CTW-6062固化剂侧重漆膜的耐腐蚀性能。各个固化剂都有自己的优点,但是性能不够全面。而采用Aradur 3986固化剂时其耐水性、耐盐雾性能、耐化学品性和适用期都较好,漆膜性能均衡没有短板。选取Aradur 3986作为固化剂。

图1 不同水性胺耐化学品性能对比

图2 不同水性胺固化剂耐水性能对比

图3 不同固化剂耐盐雾性能

图4 不同固化剂适用期对比

2.3 防锈颜料的选型

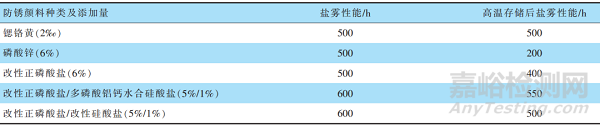

含铬类防锈颜料毒性较大,对环境危害大。使用磷酸锌、改性磷酸盐和改性硅酸盐等防锈颜填料代替含铬类防锈颜填料是主流趋势。采用磷酸锌类颜填料可以获得较好的防腐蚀效果,添加量一定时可以达到甚至超过含铬类颜填料的效果。不同种类防锈颜料的盐雾性能结果如表2所示。

但是实验中发现颜料浆在热存储一段时间之后其防腐蚀性能发生了下降,特别是采用固化剂树脂研磨色浆时,随着热存储时间增加,防腐蚀性能显著下降。这是因为,磷酸锌类颜填料可与固化剂中的活性胺和铵盐发生反应。采用改性磷酸盐代替普通磷酸锌提高了颜料浆的稳定性,但仍然无法达到要求。采用改性磷酸盐复配多磷酸铝钙水合硅酸盐的方式可获得较好的耐盐雾性能和贮存稳定性能。

表2 采用不同种类防锈颜料的盐雾性能

采用上述最优的改性正磷酸盐/多磷酸铝水合硅酸盐防锈颜料制备涂料,并验证不同添加量对盐雾性能的影响。随着防锈颜料的用量增加,其防腐蚀性能增加。当使用量达到改性正磷酸盐/多磷酸铝水合硅酸盐6%/2%时,涂层的耐盐雾性能最佳。进一步增加防锈颜料时耐盐雾性能变化不明显。采用5%/1%或者6%/2%的添加量较优。

2.4 漆膜性能分析

根据前面的实验结果,CTW-6062乳液和Aradur 3986搭配使用,确定了确定了防锈颜料的种类和用量。再次验证该水性环氧涂料各项性能。结果显示,耐盐雾性能、耐40℃热水性能、适用期、耐化学品性和热贮存性能均达到了实验的预期,制备了一种综合性能优良的双组分水性环氧涂料。

结 语

水性双酚A环氧乳液对水性双组分环氧涂料的影响较小,水性胺固化剂对水性双组分涂料的影响较大。通过对比采用不同水性胺固化剂的漆膜的耐水性能、耐化学品性能、耐盐雾性能和适用期,优选出了CTW-6062乳液和Aradur3986固化剂制备水性双组分环氧涂料。通过对比不同磷酸锌和改性磷酸锌类防锈颜填料,优选了改性磷酸盐/多磷酸铝钙水合硅酸盐作为防锈颜填料。该水性双组分环氧涂料各项性能均优良没有短板,应用范围广泛。

来源:Internet