您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-08-15 22:43

2015电子电器用PA6工程塑料的适用阻燃剂一般有磷系阻燃剂、氮系阻燃剂和无机阻燃剂。

MCA(三聚氰胺脲酸盐)是一种含氮无卤环保型阻燃剂,具有含氮量高、低毒、低烟和高效等优点。其阻燃的PA6工程塑料,具有高力学性能、高阻燃性、低烟密度和高的相比电痕化指数(CTI,可达 600 V) 等优点,应用广泛。但目前市场上开发的无卤阻燃 PA6 工程塑料常存在阻燃性能不稳定 ( 滴落棉燃 )、着色色泽不均一和结晶速度慢 ( 成型周期长 ) 等缺点。那如何选择一款综合性能优异的MCA呢?

MCA多应用于非增强PA体系,阻燃机理为:改变材料的热降解历程,促进材料的炭化效果,同时高温下会分解出大量的惰性气体,这些惰性气体在释放过程中会使材料燃烧的炭化层膨胀发泡,从而隔绝氧气,阻止燃烧;MCA 还能改善材料的流动性,增加材料燃烧时的滴落速度,带走大量的燃烧热,减少燃料,起到阻燃效果。

MCA添加量多少最合适?

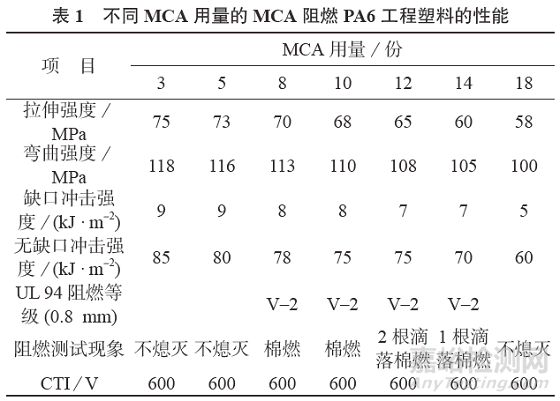

将常规粒径 1.4~1.8 μm 的 MCA–25 添加到 PA6 中,通过改变其用量,考察其对阻燃 PA6工程塑料力学性能和阻燃性能的影响,结果见表1。

MCA 用量为 12~14 份时,阻燃性最好,燃烧中无黑烟,烟密度低,无刺激性气味,但存在阻燃性不稳定的缺陷,需要继续优化。

MCA的粒径多少最合适?

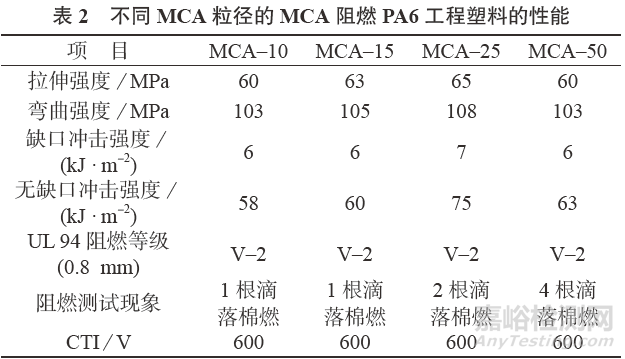

MCA的粒径对MCA在PA6中的分散有直接影响,从而影响阻燃性能。采用12 份 MCA 用于阻燃 PA6,考察 MCA 的粒径对材料性能影响,结果见表 2 。其中,MCA–10 :粒径≤ 1.1 μm;MCA–15 :粒径1.1~1.4 μm;MCA–25 :粒径1.4~1.8 μm;MCA–50 :粒径> 1.8 μm。

随着 MCA 粒径的增大,材料的力学性能呈先升高后降低趋势。同时粒径对阻燃性影响明显,粒径越大,阻燃性越差。综合比较,MCA 的粒径为 1.1~1.4 μm( 即采用 MCA–15) 时综合性能最好。

MCA加多少表面处理剂最合适?

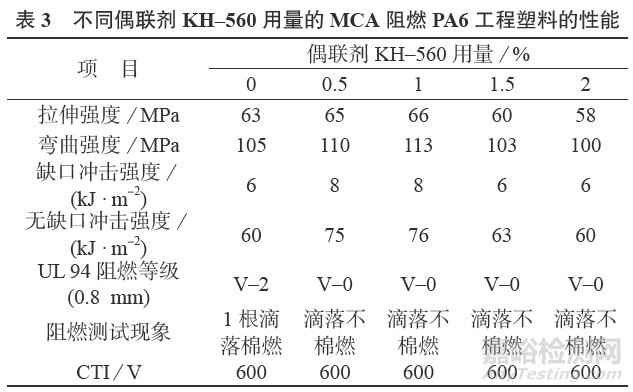

MCA 的粒径为1.1~1.4 μm、用量为12份时,综合性能最好,但在阻燃方面仍存在滴落棉燃的问题,这可能是由 MCA在 PA6中分散不均匀所导致。采用硅烷偶联剂对MCA进行表面处理,可解决其在PA6树脂中的分散性和相容性问题。不同用量 (MCA 质量的百分数 ) 的硅烷偶联剂对MCA进行表面处理后,材料的相关性能见表3。

经偶联剂KH-560处理后,材料的阻燃性和力学性能改善明显。阻燃等级由之前的V-2提升到V-0级。综合比较来看,偶联剂用量为1%时综合性能最好。

MCA阻燃体系选用什么润滑剂最合适?

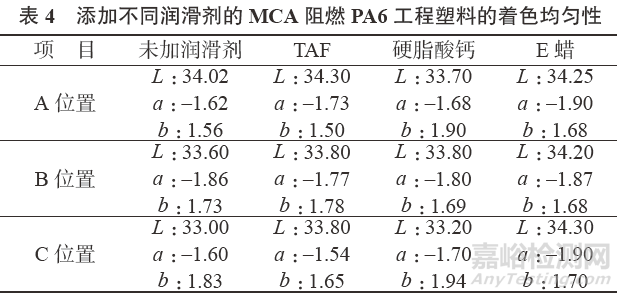

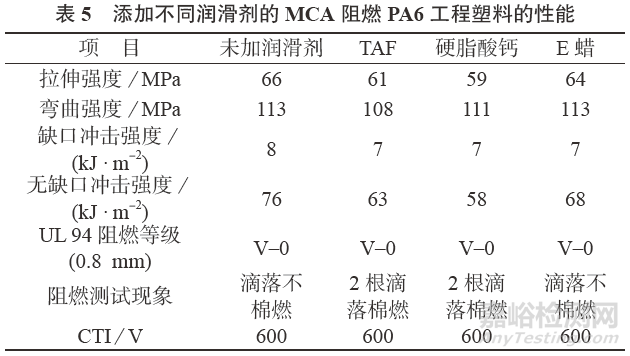

阻燃尼龙在加工时,要求有良好的注塑加工成型性和良好的着色性及颜色均一性。采用 0.5 份不同类型的润滑剂,考察润滑剂类型对材料着色均匀性的影响,具体结果如表4所示,对阻燃PA6的性能影响如表5所示。

可以看到,阻燃PA6的颜色均一性在加入润滑剂后均有所改善,这可能是由于润滑剂显著改善了色粉在阻燃 PA6中的分散性。三种润滑剂中,E 蜡的分散效果最好,相应材料的色泽最均匀。三种润滑剂的加入都导致力学性能有所降低,在阻燃性方面,E蜡对阻燃性无影响,TAF和硬脂酸钙的引入使阻燃性有所变差,三者综合比较,E蜡效果最好。

· 结论·

综上,采用 MCA 阻燃 PA6 工程塑料时,MCA 的用量、粒径和表面处理对材料阻燃性影响明显。当粒径为 1.1~1.4 μm 且经 1% KH–560表面处理的MCA 用量为12份,添加0.5份的 E 蜡润滑剂时,可制得阻燃等级达 UL 94V–0 (0.8 mm),CTI 为 600 V 且综合力学性能较为理想的MCA阻燃PA6工程塑料。

来源:Internet